- •Способы обработки конструкционных материалов: обработка резанием

- •Лабораторная работа № 1 строгание

- •1. Содержание работы

- •2. Порядок выполнения работы

- •3. Отчет по лабораторной работе № 1 «Строгание»

- •Лабораторная работа № 2 торцовое фрезерование

- •1. Содержание работы

- •1.8. Физические характеристики процесса резания.

- •2. Содержание работы

- •3. Отчет по лабораторной работе № 2 «Торцовое фрезерование»

- •Вопросы для самопроверки

- •Библиографический список

- •Содержание

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Омский государственный технический университет»

Способы обработки конструкционных материалов: обработка резанием

Методические указания к лабораторным работам

Омск

Издательство ОмГТУ

2011

Составители: Кушнер Валерий Семенович;

Бургонова Оксана Юрьевна

В методических указаниях рассмотрены теоретические сведения о способах обработки конструкционных металлов резанием на примере строгания и фрезерования торцовой фрезой.

Предназначены для студентов всех форм обучения, изучающих дисциплину «Технологии конструкционных материалов».

Печатается по решению редакционно-издательского совета

Омского государственного технического университета

Редактор Ю. Ю. Аптрашева

Компьютерная верстка – Е. В. Беспалова

ИД № 06039 от 12.10.2001 г.

Сводный темплан 2011 г.

Подписано в печать 22.03.11. Формат 60×84 1/16. Бумага офсетная.

Отпечатано на дупликаторе. Усл. печ. л. 2,5. Уч.-изд. л. 2,5.

Тираж экз. Заказ .

_________________________________________________________

Издательство ОмГТУ. 644050, г. Омск, пр. Мира, 11; т. 23-02-12

Типография ОмГТУ

© ГОУ ВПО «Омский

государственный

технический

университет», 2011

Лабораторная работа № 1 строгание

Цель работы: ознакомиться с кинематикой способа строгания, геометрией режущего инструмента, осуществить настройку строгального станка, рассчитать параметры режима резания и время обработки, ознакомиться со схемой стружкообразования и с основными физическими характеристиками процесса строгания.

1. Содержание работы

1.1. Теоретические сведения. Строгание – способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания (рис. 1.1).

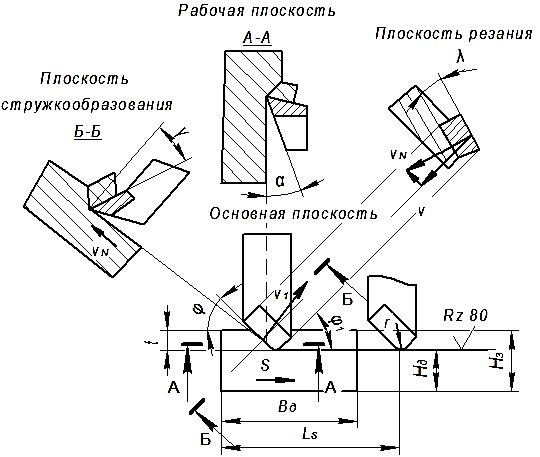

Рис. 1.1. Принципиальная кинематическая схема (а) строгания и схема строгания

в

основной плоскости (б); а)

1 – основная плоскость, 2 – рабочая

плоскость,

3 – плоскость

стружкообразования, v

– вектор скорости резания,

![]() – направление нормали к режущей кромке

в плоскости резания,

– направление нормали к режущей кромке

в плоскости резания,

![]() – вектор скорости схода стружки, S

– направление подачи,

б)

1 – резец, 2 – деталь, 3 – стружка

– вектор скорости схода стружки, S

– направление подачи,

б)

1 – резец, 2 – деталь, 3 – стружка

1.2. Координатные плоскости. Для определения действительных углов режущего лезвия, параметров сечения срезаемого слоя используются следующие плоскости: основная плоскость, рабочая плоскость, плоскость резания и плоскость стружкообразования.

Основная плоскость перпендикулярна скорости действительного главного движения. Для строгания (рис. 1.1) основной плоскостью будет Z0X.

Рабочая плоскость содержит векторы скорости резания v и подачи S.

Плоскость резания проводится через режущую кромку и скорость резания v. Если режущая кромка криволинейная, то плоскость резания касается режущего лезвия в рассматриваемой точке.

Плоскость стружкообразования (для всей стружки) проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор скорости схода стружки v1. В данной точке режущей кромки (для элементарного участка стружки шириной b) плоскость стружкообразования перпендикулярна режущей кромке.

1.3. Действительные (кинематические) углы режущего лезвия: угол в плане, задний угол, угол наклона режущей кромки и передний угол – определяются, соответственно, в основной плоскости, рабочей плоскости, плоскости резания и плоскости стружкообразования. В основной плоскости измеряют углы в плане , 1 и радиус закругления вершины r (рис. 1.2).

Рис. 1.2. Действительные углы режущего лезвия и характеристики режима резания при строгании

Действительный главный угол в плане измеряют в основной плоскости между проекцией режущей кромки и рабочей плоскостью.

Главный угол в плане существенно влияет на стойкость режущего инструмента и шероховатость обрабатываемой поверхности. С уменьшением угла уменьшаются шероховатость обработанной поверхности и толщина срезаемого слоя а (рис. 1.3), что приводит к снижению силовой и тепловой нагрузки на резец и, следовательно, к уменьшению износа инструмента. Однако при малых значениях возможно возникновение вибраций, в результате чего ухудшается качество обработанной поверхности и увеличивается износ инструмента.

Действительный задний угол измеряют в рабочей плоскости как угол между задней поверхностью и направлением вектора скорости движения резания.

Задний угол α служит для уменьшения трения между задней поверхностью режущего лезвия и поверхностью резания. Увеличение угла α снижает прочность лезвия, поэтому при выборе рациональной величины угла необходимо учитывать свойства обрабатываемого материала, инструмента, а также условий резания. При обработке вязких материалов, а также при большом сечении срезаемого слоя применяют резцы с большими углами α. При обработке твердых и хрупких материалов применяют меньшие углы.

В плоскости резания измеряют угол наклона режущей кромки – между режущей кромкой и основной плоскостью. Угол наклона режущей кромки считается положительным, когда вершина резца является самой низкой точкой режущей кромки (рис. 1.2), отрицательным, когда вершина является самой высокой точкой режущей кромки, и равным нулю, когда режущая кромка параллельна основной плоскости.

Угол наклона режущей кромки определяет направление схода стружки. При черновой обработке принимают положительные углы наклона, способствующие возникновению в пластине благоприятных сжимающих напряжений, что необходимо для увеличения хрупкой прочности режущей пластины. Кроме того, положительные углы способствуют стружколоманию, однако, на обработанной поверхности остаются характерные следы, существенно увеличивающие шероховатость. Поэтому при чистовой обработке рекомендуется применение отрицательных углов .

Действительный передний угол γ измеряют в плоскости стружкообразования как угол между основной плоскостью и направлением вектора скорости схода стружки v1. Передний угол может быть как положительным (рис. 1.2), так и отрицательным.

С увеличением переднего угла уменьшается работа, затрачиваемая на процесс резания, улучшаются условия схода стружки и повышается качество обработанной поверхности. Однако увеличение переднего угла приводит к снижению прочности режущего лезвия и увеличению его износа. Поэтому при обработке твердых и хрупких материалов применяют небольшие передние углы, а при обработке вязких и мягких материалов эти углы увеличивают. Изменение действительного переднего угла γ в процессе резания может быть вызвано возникновением на режущем лезвии наростов или застойных зон (см. рис. 1.5).

1.4. Характеристики режима резания и сечения срезаемого слоя при строгании. К числу основных характеристик режима резания относятся глубина резания t, подачи на оборот S0, минутная подача Sм, скорость резания v.

Глубина

резания

t

характеризует величину врезания режущей

кромки, измеренную перпендикулярно

рабочей плоскости. При прямых срезах,

т. е. при

![]() ,

глубина резания вместе с углом в плане

определяет ширину срезаемой стружки.

,

глубина резания вместе с углом в плане

определяет ширину срезаемой стружки.

При

обратных срезах, т. е. при

![]() ,

глубина резания более тесно связана с

толщиной срезаемого слоя.

,

глубина резания более тесно связана с

толщиной срезаемого слоя.

Подача характеризуется несколькими различными параметрами. Скорость подачи, как правило, измеряют в мм/мин и называют минутной подачей Sм.

Кроме минутной подачи Sм при строгании используют подачу на один двойной ход (мм/дв.ход) Sдв.х. Перечисленные характеристики связаны между собой соотношением:

![]() ,

(1.1)

,

(1.1)

где N – число двойных ходов ползуна при строгании.

Скорость резания v (м/мин) при прямолинейном движении, например, при строгании с длиной хода ползуна Lпол и частотой двойных ходов N скорость резания v определяется следующим образом:

![]() .

(1.2)

.

(1.2)

Сечение срезаемого слоя в основной плоскости при несвободном резании, прямолинейных главной и зачищающей кромках и угле в плане (точение, строгание) имеет форму параллелограмма (рис. 1.3).

Проекция скорости стружки v1 на основную плоскость составляет с нормалью к проекции главной режущей кромки угол . При прямоугольном несвободном резании ( в первом приближении принимают, что скорость стружки v1 перпендикулярна диагонали параллелограмма АВСD – сечения срезаемого слоя.

Длина диагонали АС сечения срезаемого слоя (рис. 1.3) при нулевом угле наклона режущей кромки может быть принята за действительную (максимальную) ширину срезаемого слоя

![]() ,

,

где

ψ1

– угол между диагональю сечения

срезаемого слоя и направлением подачи,

![]() .

.

Рис. 1.3. Схема к определению действительной и средней толщин срезаемого слоя при строгании: 1 – заготовка, 2 – строгальный резец, 3 – стружка

При

значительном превышении длины главной

режущей кромки в сравнении с длиной

зачищающей (вспомогательной) кромки,

т. е. при

![]() ,

отклонением скорости v1

от

нормали можно пренебречь ( 0),

а угол ψ1

между диагональю АС

и подачей считать равным углу в плане

.

При этом приближенное (статическое)

значение ширины срезаемого слоя bc

вычисляется по простой формуле

,

отклонением скорости v1

от

нормали можно пренебречь ( 0),

а угол ψ1

между диагональю АС

и подачей считать равным углу в плане

.

При этом приближенное (статическое)

значение ширины срезаемого слоя bc

вычисляется по простой формуле

![]() .

.

При косоугольном резании (т. е. когда угол не равен нулю) ширина срезаемого слоя будет несколько больше

![]() .

(1.3)

.

(1.3)

Толщина срезаемого слоя a может быть охарактеризована: действительной толщиной aд, действительной максимальной толщиной ам, действительной средней толщиной аср, статической толщиной срезаемого слоя ас.

Действительная толщина срезаемого слоя aд измеряется в основной плоскости в направлении скорости стружки v1, т. е. перпендикулярно диагонали сечения срезаемого слоя. Поскольку в направлении скорости v1 расстояние между ломаными линиями АВС и ADC переменно, то и действительная толщина срезаемого слоя может быть переменной по ее ширине (рис. 1.3).

Эпюра изменения действительной толщины срезаемого слоя имеет вид трапеции, а при равных длинах главной и вспомогательной режущих кромок – треугольника.

Максимальная действительная толщина, как следует из схемы (рис. 1.3), может быть вычислена по формуле

![]() .

.

При прямоугольном резании ( и выполнении условия t/sinφ>> S толщина срезаемого слоя приближенно оценивается статической толщиной срезаемого слоя ас=BF, измеренной в направлении нормали к проекции главной режущей кромки:

![]() .

.![]()

Средняя толщина срезаемого слоя аср = BG определяется в направлении скорости стружки из условия равенства

![]() ,

,

поскольку оба эти произведения выражают площадь сечения срезаемого слоя:

![]() .

(1.4)

.

(1.4)

При свободном резании (одной прямолинейной режущей кромкой), а также при несвободном резании, не вызывающем отклонения вектора стружки v1 от нормали к проекции главной режущей кромки на основную плоскость (например, при отрезке, сверлении и др.), используют статические значения толщины и ширины срезаемого слоя (ψ1 = , = 0).

Для лабораторных работ толщину срезаемого слоя можно назначать в пределах, указанных в таблице 1.1.

Таблица 1.1

Рекомендуемые значения толщины срезаемого слоя

№ п/п |

Способ обработки |

Значения толщины срезаемого слоя a, мм |

1 |

Продольное и торцовое точение |

0,1–0,3 |

2 |

Отрезка |

0,06–0,1 |

3 |

Сверление |

0,06–0,1 |

4 |

Строгание |

0,2–0,3 |

5 |

Торцовое фрезерование |

0,02–0,06 |

6 |

Цилиндрическое фрезерование |

0,01–0,02 |

1.5. Назначение режимов резания. Из большого числа подлежащих определению факторов могут быть выделены: выбор рационального инструментального материала, рациональной формы режущего лезвия и определение глубины резания t, подачи S, угла в плане и скорости резания v.

При строгании припуск определяется разностью высотных размеров заготовки и детали:

П = (H3 max – Hд min), (1.5)

а при токарной обработке наружной цилиндрической поверхности припуск определяется по максимальному диаметру обрабатываемой поверхности заготовки и минимальному диаметру обработанной поверхности детали:

П = (D3 max – Dд min)/ 2.

Глубина резания зависит от припуска на обработку и числа проходов, с помощью которых удаляется припуск.

Подачу и радиус закругления вершины режущего лезвия назначают с учетом двух условий: обеспечения требуемой шероховатости обработанной поверхности и обеспечения минимального износа в окрестности вершины резца.

Известное cоотношение между подачей S и радиусом округления r вершины с учетом высоты неровностей RZ вытекает из схемы резания инструментом с закругленной вершиной (рис. 1.4).

Для прямоугольного треугольника OAB:

(r – RZ/1000)2 = r2 – (S/2)2,

откуда, пренебрегая (RZ/1000)2, получим известную формулу В. Л. Чебышева:

![]() или

или

![]() .

.

Рис. 1.4. Схема к расчету высоты неровностей RZ при строгании резцом с закругленной вершиной

Однако из-за влияния застойных зон, износа инструмента, вибраций и других факторов фактические неровности обработанной поверхности, как правило, выше, чем теоретические. Учитывая это, целесообразно ввести в теоретическую формулу эмпирический коэффициент КR, уменьшающий допускаемые шероховатостью подачи или увеличивающий рекомендуемые радиусы закругления вершины режущего лезвия

![]() .

(1.6)

.

(1.6)

Рекомендуемые значения KR для средних условий резания сталей находятся в пределах 0,25–0,5.

При выборе скорости резания обычно задаются одним из критериев износостойкости инструмента, чаще всего – периодом стойкости.

Для конкретных обрабатываемого материала, толщины срезаемого слоя, прочностных характеристик, геометрии инструмента и др. условий могут быть заданы ориентировочные значения скорости резания (табл. 1.2).

Таблица 1.2

Рекомендуемые для лабораторных работ значения скорости резания (м/мин) для обработки ферритно-перлитной стали твердостью HB < 2000 МПа

Инструментальный материал |

Температура, С |

Толщина срезаемого слоя а, мм |

||

Менее 0,1 |

0,1–0,3 |

0,3–0,5 |

||

Быстрорежущая сталь Р6М5 |

550–600 |

20 |

17 |

15 |

Твердый сплав Т5К10 |

700–900 |

80 |

67 |

55 |

Твердый сплав Т15К6 |

800–1000 |

100 |

80 |

60 |

1.6. Определение физических характеристик процесса резания. При обработке пластичных металлов резанием на передней поверхности лезвия инструмента образуется сильно спрессованный и упрочненный пластической деформацией слой обрабатываемого материала, который называется наростом.

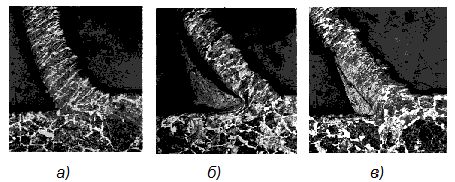

При резании различных материалов и разнообразных условиях резания могут быть получены различные виды стружек. По характеру контактных деформаций стружки различают следующие виды резания:

без пластических деформаций контактного слоя стружки – без изменения переднего угла (рис. 1.5,а). Этот вид резания характерен при обработке материалов, не склонных к образованию наростов (например, титановые сплавы), а также при резании с весьма малыми скоростями с применением смазывающих жидкостей;

с зоной пластической деформации контактного слоя стружки, сопровождающееся его разрушением и образованием нароста, сильно влияющего на направление схода стружки (рис. 1.5,б). Эта схема характерна для резания многих обрабатываемых материалов в некотором диапазоне температур (у сталей до 600º). Образование нароста предохраняет режущее лезвие от изнашивания, увеличивает передний угол режущего лезвия и, соответственно, облегчает снятие стружки. При этом уменьшаются силы резания, деформация стружки и температура. Однако негативная роль нароста проявляется в его влиянии на шероховатость обработанной поверхности;

Начало формы

с образованием на передней поверхности застойной зоны, мало влияющей на направление схода стружки (рис. 1.5,в). Эта схема характерна для резания с достаточно высокими температурами, при которых нарост вырождается в застойную зону пластических деформаций.

Рис. 1.5. Корни стружки без нароста (а), с наростом (б) и с застойной зоной (в)

В результате пластической деформации толщина стружки а1 получается меньше толщины срезаемого слоя ам. При этом ширина стружки b1 обычно мало отличается от ширины срезаемого слоя b. Изменение размеров стружки принято называть усадкой.

Усадка стружки является количественным показателем процесса резания. Чем он меньше, тем с меньшими деформациями протекает процесс резания, тем благоприятнее условия стружкообразования, тем меньше расход мощности на обработку детали. С усадкой стружки тесно связаны и многие другие характеристики стружкообразования: относительная длина контакта стружки с инструментом; температуры; касательные и нормальные напряжения в зоне стружкообразования и на передней поверхности; удельные силы резания.

На усадку стружки основное влияние оказывают физико-механические свойства обрабатываемого материала, передний угол инструмента, толщина срезаемого слоя, скорость резания и СОЖ.

Усадка стружки по толщине ζа определяется как отношение толщины стружки а1 к максимальной толщине срезаемого слоя ам:

![]() .

(1.7)

.

(1.7)

Усадка по ширине ζb характеризует отношение ширины стружки b1 к ширине срезаемого слоя b:

![]() (1.8)

(1.8)

Если ζb 1, то можно считать, что деформация в направлении ширины стружки отсутствует.

По усадке стружки и переднему углу вычисляются угол наклона условной плоскости сдвига у, относительный сдвиг и угол текстуры стружки (рис. 1.6):

![]() .

(1.9)

.

(1.9)

Рис. 1.6. Преобразование квадрата 1–2–3–4 в параллелограмм 1–2–3–4 по схеме простого сдвига при прохождении его через зону стружкообразования и образовании сливной непрерывной однородной сплошной стружки

Относительный сдвиг характеризует отношение касательной скорости стружки относительно условной плоскости сдвига к нормальной скорости:

![]() ,

(1.10)

,

(1.10)

![]() (1.11)

(1.11)

Температура деформации д может быть вычислена по формуле

![]() (1.12)

(1.12)

где τ – касательное напряжение в плоскости сдвига, СV – объемная теплоемкость обрабатываемого материала, КРе – коэффициент Пекле, учитывающий скорость отвода тепла:

![]() ,

,

CV = 5 МДж/м3·град,

Другие физические характеристики требуют более сложных расчетов и могут быть вычислены с применением ЭВМ.

Температуры передней, задней поверхностей, температура резания могут быть рассчитаны на ЭВМ для различных скоростей резания при заданных глубине резания, подаче, геометрических параметрах инструмента.

Температуры передней и задней поверхностей рассчитываются по программам, в основу которых положена процедура «ТЕРМ». Для строгания (и точения) рассчитываются температуры и передней, и задней поверхностей, а также температура резания, как средняя по передней и задней поверхностям. В этих случаях температуры передней поверхности могут быть больше или примерно равными температуре задней поверхности.

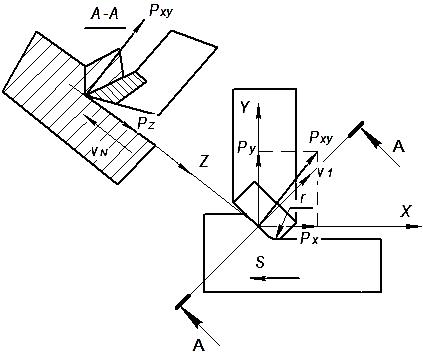

К технологическим силовым характеристикам процесса резания относят проекции силы резания на технологические оси X, Y, Z – PZ, PX, PY (рис. 1.7).

Сила PZ – главная составляющая силы резания. Действует в направлении скорости резания и определяет мощность резания. На практике мощность резания ограничивается мощностью электродвигателя привода главного движения станка. Сила PX нагружает механизм подачи станка. Ее необходимо знать при расчетах на прочность опор и механизма подач станка. Сила PY, отжимающая резец в направлении, перпендикулярном обработанной поверхности, может служить причиной снижения точности обработки заготовок, а также вызывает нежелательные вибрации.

Силы PZ, PX, PY, крутящий момент Мкр, мощность резания N необходимо знать для определения режимов резания при проектировании станков, приспособлений и металлорежущих инструментов.

При расчете сил резания PZ, PX, PY необходимо раздельно учитывать силы, действующие на передней и задней поверхностях инструмента. Тогда проекции силы резания на технологические оси при строгании (рис. 1.7) могут быть вычислены по формулам:

![]() ,

,

![]() ,

,

![]() ,

,

где

− угол между диагональю сечения

срезаемого слоя и подачей, Kν

– удельная сила на передней поверхности

в основной плоскости в направлении

плоскости стружкообразования; Kξ

– удельная сила на передней поверхности,

перпендикулярная режущей кромке;

μ1

– коэффициент

трения на задней поверхности; σb

– условный предел прочности при

растяжении; KS

– коэффициент

динамичности; H0

– высота застойной зоны; Sb

–

действительный предел прочности при

растяжении; ψ1

– угол между диагональю сечения

срезаемого слоя и направлением подачи;

hЗ

– фаска износа; φ

– угол в плане.

− угол между диагональю сечения

срезаемого слоя и подачей, Kν

– удельная сила на передней поверхности

в основной плоскости в направлении

плоскости стружкообразования; Kξ

– удельная сила на передней поверхности,

перпендикулярная режущей кромке;

μ1

– коэффициент

трения на задней поверхности; σb

– условный предел прочности при

растяжении; KS

– коэффициент

динамичности; H0

– высота застойной зоны; Sb

–

действительный предел прочности при

растяжении; ψ1

– угол между диагональю сечения

срезаемого слоя и направлением подачи;

hЗ

– фаска износа; φ

– угол в плане.

Рис. 1.7. Схема проекций силы резания на технологические оси при строгании

Удельные силы рассчитываются через касательные напряжения, которые определяются с учетом влияния температуры на предел текучести обрабатываемого материала:

![]() ;

;

![]() ,

,

где qF – касательное напряжение по передней поверхности; c – полная длина контакта стружки с режущим лезвием; ζ – усадка стружки; τY – средние касательные напряжения в условной плоскости сдвига.