- •Способы обработки конструкционных материалов: Давление

- •Лабораторная работа № 1 Изучение операций листовой штамповки

- •1. Теоретические основы листовой штамповки

- •Содержание работы

- •Порядок выполнения работы

- •1. Определение формы и размеров заготовки при вытяжке.

- •2. Расчет номинальных размеров рабочих частей вырубного штампа.

- •3. Определение усилия вырубки.

- •4. Определение коэффициента вытяжки и потребного количества операций.

- •5. Расчет номинальных размеров рабочих частей вытяжного штампа.

- •6. Определение усилия вытяжки.

- •Вопросы для самопроверки

- •Отчет по лабораторной работе № 1 Изучение операций листовой штамповки

- •Варианты заданий

- •Лабораторная работа № 2 изучение операции прессования (выдавливания)

- •Определение деформаций на примере операций осадки и выдавливания

- •Определение работы, силы мощности деформирования при выдавливании

- •Содержание работы

- •Вопросы для самопроверки

- •Отчет по лабораторной работе № 2 Изучение операций объемной штамповки на примере осадки и выдавливания

- •Библиографический список

- •Содержание

Лабораторная работа № 2 изучение операции прессования (выдавливания)

Цель работы: на примере прессования (выдавливания) изучить характер распределения деформаций сплава на основе свинца с помощью метода координатной сетки.

Прессование (выдавливание) – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2.

Впервые метод был научно обоснован академиком Курнаковым Н. С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает следующие операции:

подготовку заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля);

нагрев заготовки с последующей очисткой от окалины;

укладку заготовки в контейнер;

непосредственно процесс прессования;

отделку изделия (отделение пресс-остатка, разрезка).

Существует три способа прессования:

прямое;

обратное;

комбинированное.

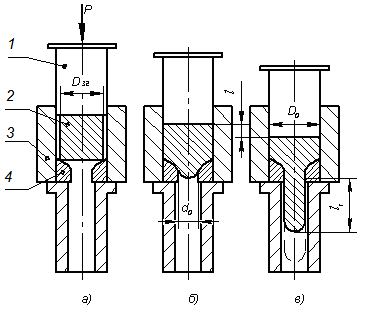

При прямом прессовании движение пуансона пресса 1 и истечение металла 2, погруженного в контейнер 3, через отверстие матрицы 4 происходят в одном направлении (рис. 2.1). При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

Рис. 2.1. Схема процесса прямого прессования: 1 – пуансон; 2 – металл; 3 – контейнер; 4 – матрица

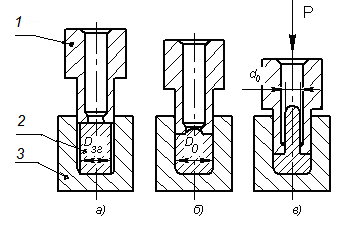

При обратном прессовании (рис. 2.2) металл 2, погруженный в камеру прессования 3, течет навстречу движению пуансона 1. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная. Этим методом могут быть получены детали типа втулок, труб.

Рис. 2.2. Схема процесса обратного прессования: 1 – пуансон; 2 – металл; 3 – контейнер

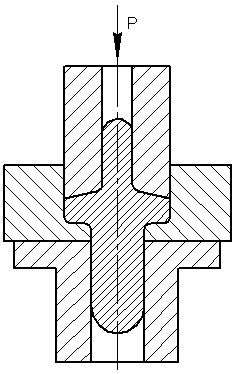

Комбинированное прессование (выдавливание) характеризуется одновременным течением металла по нескольким направлениям. На рисунке 2.3 приведена схема комбинированного выдавливания.

Основной положительной особенностью процесса прессования является возможность получения без разрешения заготовки весьма больших степеней деформации за счет создания условий всестороннего неравномерного сжатия.

Но это всестороннее неравномерное сжатие приводит и к отрицательным явлениям, а именно:

к увеличению усилия деформирования;

к увеличению удельных усилий, действующих на пуансон и матрицу.

Рис. 2.3. Стадия процесса комбинированного выдавливания