- •Тема 6 Технология и оборудование каландрования тиснения и нанесения покрытий

- •6.1 Назначение процесса каландрования

- •6.2 Конструкции и классификация каландров и вальцов

- •6.3 Типовые технологические процессы вальцевания и каландрования

- •Нанесение тиснений и покрытий на пленки и слоистые материалы

- •6.4.1 Приготовление полимерных композиций для полимерных покрытий

- •6.4.2 Технология нанесения полимерных покрытий

Тема 6 Технология и оборудование каландрования тиснения и нанесения покрытий

6.1 Назначение процесса каландрования

Каландрование (от английского слова “calender” – катать, гладить, лощить) – это процесс непрерывного формования полимерного материала при пропускании его расплава через зазор между вращающимися валками каландра. При каландровании расплав проходит через каждый зазор только один раз. При этом происходит увеличение ширины ленты материала при одновременном ее утонении. В результате каландрования получают полотно заданной толщины и ширины. Каландрование полимерных материалов применяют для получения листовых и пленочных материалов, а также одно- или двухстороннего нанесения покрытий на текстильные ткани и бумажное полотно. Уже с середины ХIХ столетия каландры применяли для гуммирования различных тканей натуральными каучуками. Примерно в это же время возникло производство линолеума (релина) каландровым способом. Современные каландры для переработки полимерных материалов сохранили основные конструктивные признаки первых каландров.

Каландрование синтетических полимеров начали применять только с 1930 г. с возникновением производства ПВХ. Даже в настоящее время почти половина производимого в мире ПВХ (пластифицированного и непластифицированного) перерабатывается каландрованием. Так, что ПВХ можно отнести к основным типам полимеров, перерабатываемых на каландрах. На каландрах можно перерабатывать и другие типы полимерных материалов на основе ПУ, ПС, СК, АЦ, сополимеры на основе ВХ, ВА, АН, стирола, различные полимерные компаунды. Кроме пленочных материалов каландровым способом изготавливаются листы, слоистые пластики и т.п.

6.2 Конструкции и классификация каландров и вальцов

Конструкция универсальных каландров позволяет выполнять большинство технологических операций, производимых в процессе каландрования. Кроме того, существуют специализированные листовальные, промазочные, обкладочные (дублировочные), гладильные и тиснительные каландры.

Каландры классифицируются в зависимости от назначения, количества расположения валков (рис. 6.1), типа привода и характера давления валков на материал.

|

Рис. 6.1. Каландры по количеству и расположению валков: двухвалковые вертикальные (а) и горизонтальные (б); трехвалковые вертикальные (в) и горизонтальные (г), наклонные (д); А-образные (е); четырехвалковые вертикальные (ж) и Г-образные (з), Z-образные (и), S-образные (к) и L-образные (л); пятивалковые Г-образные (м), со смешенным расположением валков (н), L-образные (о); шестивалковые Z-образные (п) и П-образные (р)

|

В зависимости от типа привода каландры бывают с одним общим и с индивидуальными приводами на каждый валок. По характеру давления валков на материал каландры бывают:

с регулируемым давлением валков и изменяемым при помощи нажимных устройств зазором между ними;

с постоянным давлением валков и переменным автоматически меняющимся зазором, зависящим от толщины материала.

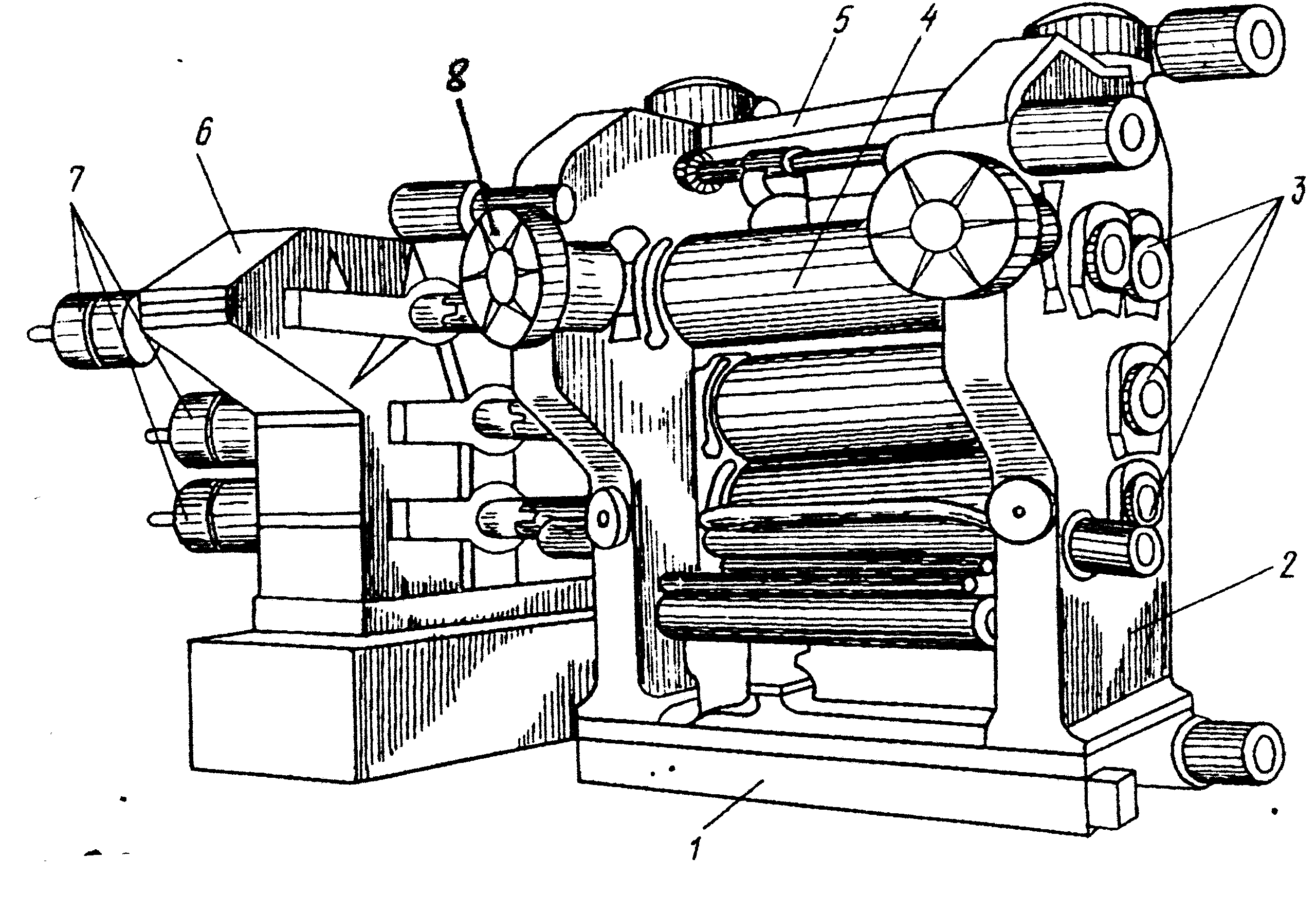

Наибольшее распространение получил четырехвалковый каландр с Г-образным расположением валков (рис. 6.2).

|

|

Рис. 6.2. Г-образный четырехвалковый каландр: 1 – фундаментная плита; 2 – станина; 3 – подшипники; 4 – валки; 5 – поперечная траверса; 6 – редуктор; 7 – электродвигатели; 8 – механизм регулирования зазора |

Рис. 6.3. Схемы компенсации прогиба валков:1 – бомбировка; 2 – перекашивание валков; 3 - контризгиб |

Для вращения каждого из валков применяют индивидуальный привод, состоящий из электродвигателя и редуктора. Конструкция привода обеспечивает независимое плавное регулируемое изменение скорости вращения валков. Отношение скоростей вращения соседних валков называется фрикцией. Ее величина определяется конкретной технологической операцией, выполняемой в межвалковом зазоре. Например, в случае промазки тканей для интенсификации процесса затекания полимера в пространство между валками величину фрикции устанавливают в пределах 1:1,3÷1:1,4. Кроме того, фрикция необходима для более равномерного прогрева и гомогенизации полимерного материала, поступающего в зазор между валками. Рабочим органом каландра, формирующим полотно пленки или листа, являются валки. К качеству поверхности валков предъявляются высокие требования, как к поверхности, так и форме. Высокое давление (7÷70 МПа), развивающееся в зазоре между валками каландра, вызывает значительные рас-порные усилия, достигающие до 100 тс (1 МН). Под действием распорных усилий валки прогибаются. Следствием этого является неравномерная толщина полотна полимерного материала по ширине. Наиболее толстым полотно оказывается в середине, где прогиб валка достигает максимального значения.

Для компенсации прогиба с целью получения равнотолщинного полотна применяют следующие методы: бомбировка валков, перекос валков и контризгиб валков (рис. 6.3). Бомбировка валков заключается в придании им бочкообразной формы. Увеличение диаметра средней части валка по сравнению с диаметром по краю обеспечивает только частичную компенсацию прогиба, поскольку прогиб зависит от величины распорного усилия. Оно определяется вязкостью перерабатываемого материала, режимом переработки, размерами зазора. На заводе-изготовителе оборудования валку придается усредненная форма на основе расчетов для широкого круга перерабатываемых материалов и режимов.

Компенсацию прогиба валков непосредственно при наладке конкретного технологического режима переработки при помощи механизма перекоса валков, предусмотренного в конструкции каландра. Клинья механизма перекоса разводят концы крайних валков в горизонтальной плоскости.

Прогиб компенсируется тем, что зазоры по краям валков становятся больше, чем в середине. Сочетание бомбировки и перекоса валков является в настоящее время основным способом компенсации прогиба.

Реже в качестве дополнительного приема применяются контризгиб валков. В этом случае прогиб валков уменьшается за счет усилия от гидроцилиндров, прикладываемого к шейкам валка в направлении, противоположном направлению распорного усилия. Недостаток этого способа более тяжелые условия работы подшипников валков.

Комбинация указанных методов компенсации прогиба валков позволяет довести отклонение толщины полотна материале по его ширине до 1÷2 мкм.

Каландрование осуществляется при температурах, соответствующих нахождению полимерного материала в вязко-текучем состоянии. Обогрев валков может осуществляться двумя способами подвода теплоносителя под рабочую поверхность валков (рис. 6.4): с центральным каналом для подвода теплоносителя и с переферийными каналами.

|

Рис. 6.4. Валки каландров: а – с центральным каналом для подвода теплоносителя; б – с переферийными каналами для подвода теплоносителя

|

Равномерный обогрев валка поддерживается системой термостатирования. При температуре переработки до 200÷220 0С в качестве теплоносителя применяют перегретую воду, пар или пароводяную смесь. Для достижения более высоких температур используют высокотемпературные органические теплоносители (ВОТ) или масляный, или электрообогрев.

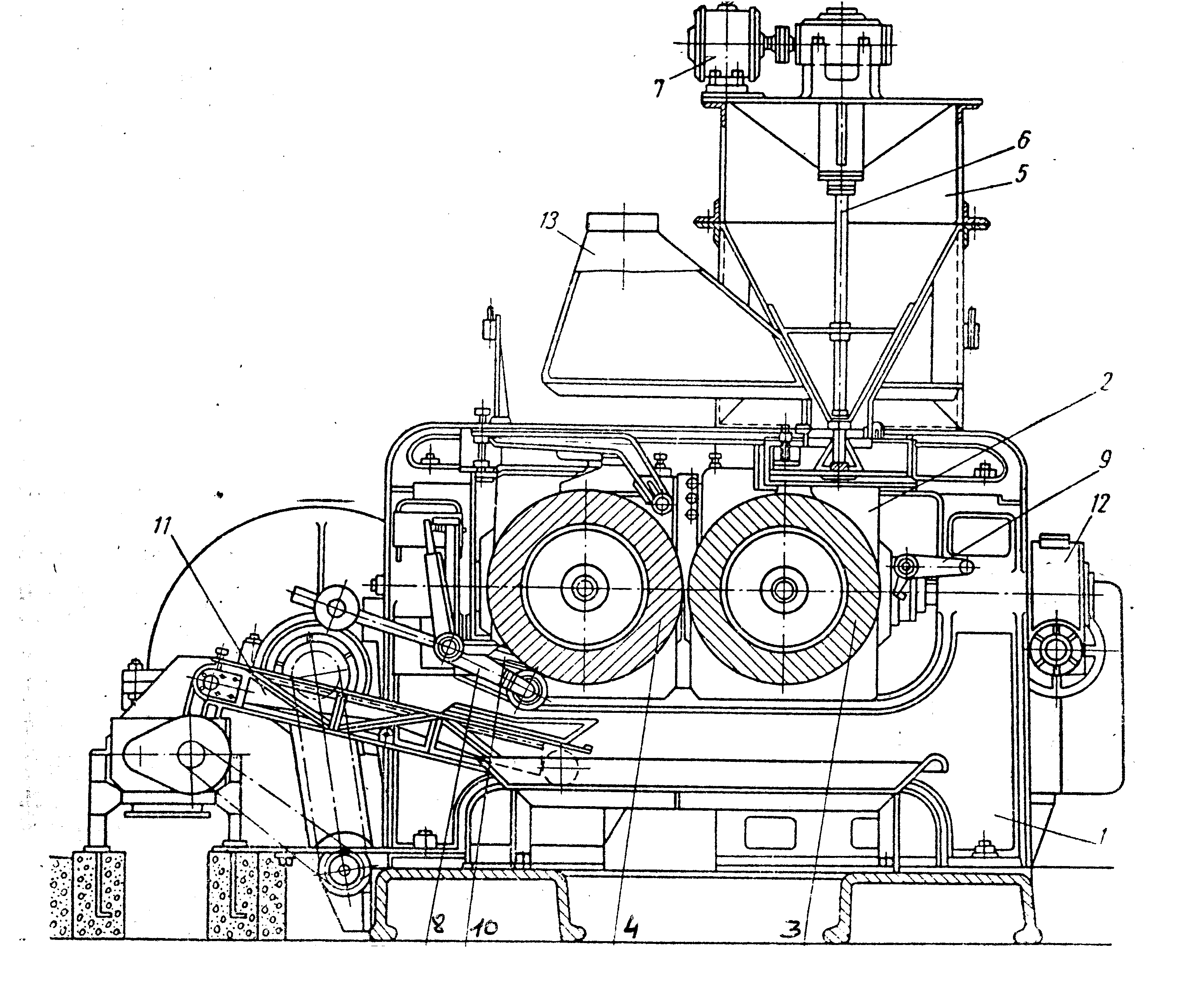

Вальцы в промышленности переработки полимерных материалов главным образом выполняют подготовительные операции смешения и пластикации. Вальцы также классифицируют по конструктивно-технологическим признакам. По технологическим признакам подразделяются на вальцы периодического (рис. 6.5) и непрерывного (рис. 6.6) действия. Схемы обработки перерабатываемой массы на таких вальцах показа на рис. 6.7.

|

|

Рис. 6.5. Вальцы периодического действия: 1 – станина; 2 – фундамент; 3 – валки; 4 – подшипник; 5 – траверса; 6 – приводной вал; 7 – зубчатая передача; 8 – аварийный выключатель; 9 – механизм регулирования зазора между валками |

Рис. 6.6. Вальцы непрерывного действия: 1 – станина; 2 – подшипник; 3 – передний валок; 4 – задний валок; 5 – бункер; 6 – мешалка бункера; 7 – привод мешалки; 8 – ножи для подрезки массы; 9 – нож рыхления массы; 10 – нож для снятия массы; 11 – транспортер; 12 – механизм регулирования зазора между валками |

|

|

Рис. 6.7. Схемы обработки массы на вальцах: а – периодическим способом (I - загрузка массы; II - вальцевание; III - окончание вальцевания; IV - срезание массы); б – непрерывным способом (1 -нож; 2 - непрерывное срезание массы) |

|

Конструктивно вальцы классифицируют по следующим параметрам:

диаметр и длина валков; выпускаются трех типов:

легкие (Ø300×800 мм; Ø500×800 мм), средние (Ø550×1500 мм), тяжелые (Ø660×2130 мм);

расположение оси валков – вертикальном или горизонтальном направлении (см. схемы а и б рис. 6.1);

вид поверхности – гладкая или рифленая;

значение фрикционного числа: 1,08; 1,11; 1,17; 1,27; 1,29; 1,39; 1,41; 2,55; 4,00;

способ регулирования температуры валков – охлаждаемые водой, обогреваемые перегретой водой, паром, с электрическим обогревом;

число вальцов в агрегате или технологической линии – вальцы индивидуальные, сдвоенные, групповые.

В зависимости от выполняемой технологической операции различают вальцы нескольких типов (9 типов). В производстве и переработке полимерных материалов применяют вальцы:

смесительные – для смешения полимеров с различными инградиентами работают с фрикцией 1:1,14;

смесительно-подогревательные – для смешения с инградиентами, повышения пластичности и разогрева смесей перед их дальнейшей обработкой, работают с фрикцией 1:1,29, снабжены ножем для срезания ленты;

смесительно-регенераторные – для вторичной переработки полимерных материалов и изделий с целью получения однородной массы, отличается от двух первых повышенной фрикцией 1:1,41 и наличием специального транспортера для возврата в зазор между валками просыпавшейся крошки;

дробильные – для дробления и перетирания жестких частиц в пластических смесях, для изделий из полимерных материалов для вторичной переработки; поверхность валков рифленая, валки имеют разный диаметр, фрикция 1:2,55;

пластифицирующие – для пластикации полимерных материалов и интенсивного их перемешивания и гомогенизации;

краскотерочные – для предварительного перетирания пастообразных смесей, в состав которых входят жидкие компоненты и красящие вещества.

Кроме вышеперечисленных типов вальцов в резиновой промышленности применяются: рафинировочные, размалывающие (1:4,00), промывные (1:1,39), подогревательные.

Вальцы являются основным агрегатом при производстве многих взрывчатых веществ.