- •Тема 4 Технология и оборудование для изготовления изделий литьем под давлением

- •4.1 Основные направления развития литья под давлением

- •4.2 Конструкционная классификация литьевых машин

- •4.3 Общая характеристика конструкции литьевых машин

- •4.3.1 Инжекционные механизмы

- •4.3.2 Механизмы замыкания формы

- •4.4 Специальные литьевые машины

- •4.5 Методы литья под давлением

- •4.6 Технологический процесс литья под давлением изделий из термопластов

- •4.6.1 Стадии технологического процесса

- •4.6.2 Прием, транспортировка, растаривание и хранение сырья

- •4.6.3 Входной контроль

- •4.6.5 Формование литьевых изделий

- •Периоды формования

- •4.6.6 Режимы литья со сбросом давления

- •4.6.7. Режимы литья с регулируемой скоростью впрыска

- •4.6.8 Влияние текучести на перерабатываемость термопластов и свойства изделий

- •4.6.9 Особенности технологического процесса, обусловленные конструкцией литьевой

- •4.7 Литье под давлением реактопластов

- •4.7.1 Требования к качеству реактопластов, перерабатываемых литьем под давлением

- •4.7.2 Способы формования литьевых изделий из реактопластов

- •4.7.3 Процесс формования изделий из реактопластов литьем под давлением

- •4. 8 Дефекты литьевых изделий и способы их устранения

4.6.5 Формование литьевых изделий

Правильно выбранный и хорошо отработанный технологический режим, применение прогрессивного оборудования – основные условия получения качественных изделий и достижения высокой производительности труда.

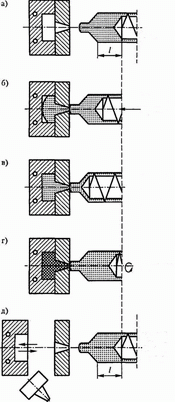

Рис. 4.29. Литье под давлением с исполь- зованием червячной пластикации (инжекционное литье) |

Процесс литья под давлением с использованием червячной пластикации (инжекционное литье) заключается в следующем (рис. 4.29). До начала впрыска литьевая форма закрыта (а) и доза расплава накоплена перед червяком в передней части инжекционного цилиндра. Инжекционный цилиндр подводится к форме. В момент впрыска червяк перемещается только поступательно под давлением усилия гидроцилиндра инжекционного узла (б). После заполнения формы наступает выдержка под давлением (в). Она продолжается до начала охлаждения материала до температуры стеклования (кристаллизации) в литниковых каналах и выдержки без давления. Происходит понижение давление на материал по сравнению с давлением впрыска. Далее одновременно происходит охлаждение материала в форме и пластикация дозы материала в инжекционном цилиндре для следующего цикла литья. При пластикации червяк, вращаясь от привода, отходит назад под давлением материала (г). При пластикации сохраняется некоторое давление в гидроцилиндре (противодавление, давление подпора). Противодавление обеспечивает стабильность пластикации материала от цикла к циклу, равномерность набора дозы, однородность температуры и плотности материала, точность порции материала по массе. При этом инжекционный цилиндр отводится от формы. После набора дозы движение червяка (вращение и осевое перемещение вправо) прекращается. По окончании охлаждения термопласта форма открывается и готовое изделие выталкивается (д). Далее форма замыкается и начинается следующий цикл литья.

|

Технологические параметры литья.

Основными технологическими параметрами литья под давлением является:

♦ температура литья (Тл, оС) – это температура, с которой материал поступает из инжекционного цилиндра в форму;

♦ температура формы (Тф, оС);

♦ давление литья (Рл,, МПа) устанавливают в гидроцилиндре литьевой машины;

♦ объемная скорость впрыска (Q, см3/с) или параметр обратно пропорциональный ей – время заполнения формы (τз , с);

♦ время выдержки под давлением (τвпд , с);

♦ давление формования (в форме) или давление подпитки (Рф,МПа)

♦ объем впрыска (V, см3);

♦ общая продолжительность цикла (τц , с).

Технологические параметры литья под давлением зависит от размеров и конфигурации изделий. В этой связи изделия классифицируют по зависимости объема отливки от толщины V=f(h). В зависимости от толщины h литьевые изделия условно разделяют на три группы (рис. 4.30).

|

Рис. 4.7. Классификация изделий по толщине: 1 – тонкостенные изделия; 2 – изделия средних размеров; 3 - толстостенные изделия

|

Первая группа – изделия тонкостенные сложной формы (h=0,5÷2,25 мм). Изделий этой группы имеют повышенное гидравлическое сопротивление заполнению формы. При их литье применяют верхние значения рабочего диапазона технологических параметров и низковязкие марки термопластов, которые обладают хорошей формуемостью и легко заполняют формы сложной формы. Вторая группа – изделия общего назначения средних размеров (h=1,0÷4,5 мм). Третья группа – изделия толстостенные простой конфигурации (h=1,9÷6,0 мм). Изделия данной группы имеют пониженное гидравлическое сопротивление заполнению формы и применяют нижние значения рабочего диапазона технологических параметров литья. Для литья толстостенных изделий можно применять высоковязкие марки полимеров, которые имеют повышенные молекулярную массу и ударную вязкость.