- •Тема 4 Технология и оборудование для изготовления изделий литьем под давлением

- •4.1 Основные направления развития литья под давлением

- •4.2 Конструкционная классификация литьевых машин

- •4.3 Общая характеристика конструкции литьевых машин

- •4.3.1 Инжекционные механизмы

- •4.3.2 Механизмы замыкания формы

- •4.4 Специальные литьевые машины

- •4.5 Методы литья под давлением

- •4.6 Технологический процесс литья под давлением изделий из термопластов

- •4.6.1 Стадии технологического процесса

- •4.6.2 Прием, транспортировка, растаривание и хранение сырья

- •4.6.3 Входной контроль

- •4.6.5 Формование литьевых изделий

- •Периоды формования

- •4.6.6 Режимы литья со сбросом давления

- •4.6.7. Режимы литья с регулируемой скоростью впрыска

- •4.6.8 Влияние текучести на перерабатываемость термопластов и свойства изделий

- •4.6.9 Особенности технологического процесса, обусловленные конструкцией литьевой

- •4.7 Литье под давлением реактопластов

- •4.7.1 Требования к качеству реактопластов, перерабатываемых литьем под давлением

- •4.7.2 Способы формования литьевых изделий из реактопластов

- •4.7.3 Процесс формования изделий из реактопластов литьем под давлением

- •4. 8 Дефекты литьевых изделий и способы их устранения

4.3.2 Механизмы замыкания формы

Механизмы замыкания формы применяют для ускоренного перемещения подвижной плиты с полуформой при предварительном смыкании и размыкании литьевой формы, а также для ее запирания с большим усилием. Наиболее распространенные механизмы замыкания разделяют на гидравлические, гидромеханические, электромеханические. Наибольшее распространение получили одно- и двухступенчатые гидравлические и гидромеханические механизмы. Электромеханические применяют реже из-за сложности регулирования и управления, сравнительно высокой стоимости. Выбор механизма замыкания определяется мощностью литьевой машины.

На рис. 4.7 показан кинематический узел привода электромеханического механизма. Крутящий момент передается от вала электродвигателя через редуктор на диск фрикционной муфты, которая соединена с шестерней (5), свободно установленной на валу (3). От шестерни (5) вращательное движение передается через шестеренчато-рычажный узел и преобразуется поступательное движение подвижной плиты при ее смыкании и размыкании с неподвижной плитой машины.

На рис. 4.8 показан один из типов гидромеханического двухступенчатого механизма замыкания, основными узлами которого являются два гидроцилиндра и система складывающихся рычагов. В исходном положении плунжер центрального гидроцилиндра находится в крайнем левом положении, а сложенные рычаги (5) и (6) в направляющем цилиндре. Под действием давления в центральном гидроцилиндре быстро перемещается промежуточная плита (7) и подвижная (9). При этом предварительно замыкается форма. После выхода из направляющего цилиндра рычаги (5)

|

Рис. 4.7. Электромеханический механизм замыкания формы: а – узел привода; б – передаточный шестеренно-рычажный узел: 1 – электродвигатель; 2 – двухступенчатый цилиндрический редуктор; 3 – ведомый вал редуктора; 4 – фрикционный механизм; 5 – ведущая шестерня; 6 – промежуточная шестерня; 7 – зубчатый сектор; 8 – тяговый рычаг; 9 и 10 – рычаги смыкания; 11 – подвижная плита; 12 – опорные ролики; 13 – направляющие рейки

|

Рис. 4.8. Гидромеханический двухступенчатый механизм замыкания формы: 1 – центральный гидроцилиндр; 2 – плунжер; 3 – направляющий цилиндр; 4 – неподвижная плита; 5 и 6 – рычаги; 7 – промежуточная плита; 8 – главный гидроцилиндр; 9 – подвижная плита; 10 – форма; 11 – поршень главного цилиндра |

раздвигаются и упираются в скошенные площадки неподвижной плиты (4). Окончательно форма запирается под высоким давлением главного гидроцилиндра, длина хода поршня которого 5÷10 мм. Принцип действия гидравлического механизма замыкания формы, такой же, как и у гидроцилиндра с дифференциальным плунжером гидропресса. Отечественные термопластавтоматы снабжены в основном гидравлическим механизмом замыкания.

4.4 Специальные литьевые машины

Широко применяемые червячные литьевые машины относятся к универсальным горизонтальным термопластавтоматам с объемом отливки от 1 до 100 000 см3. Для большей универсальности на многих машинах предусмотрены варианты:

замены и установки инжекционных механизмов и замыкания формы в горизонтальной и вертикальной плоскости;

установки одного инжекционного механизма и нескольких

механизмов замыкания формы;

одного или нескольких механизмов замыкания формы и двух или трех инжекционных механизмов.

Однако есть необходимость в специальных литьевых машинах, а также модернизированных универсальных машинах. Они позволяют отливать изделия новыми методами. К таким машинам следует отнести: лабораторные, с вакуумной дегазацией расплава, дисковые, дисково-червячные, конусные, многорядные, роторные, машины для интрузии и инжекционно-прессового литья, специальных методов литья (соинжекционного, литья двухцветных и многоцветных изделий, изделий из пенопластов и реактопластов).

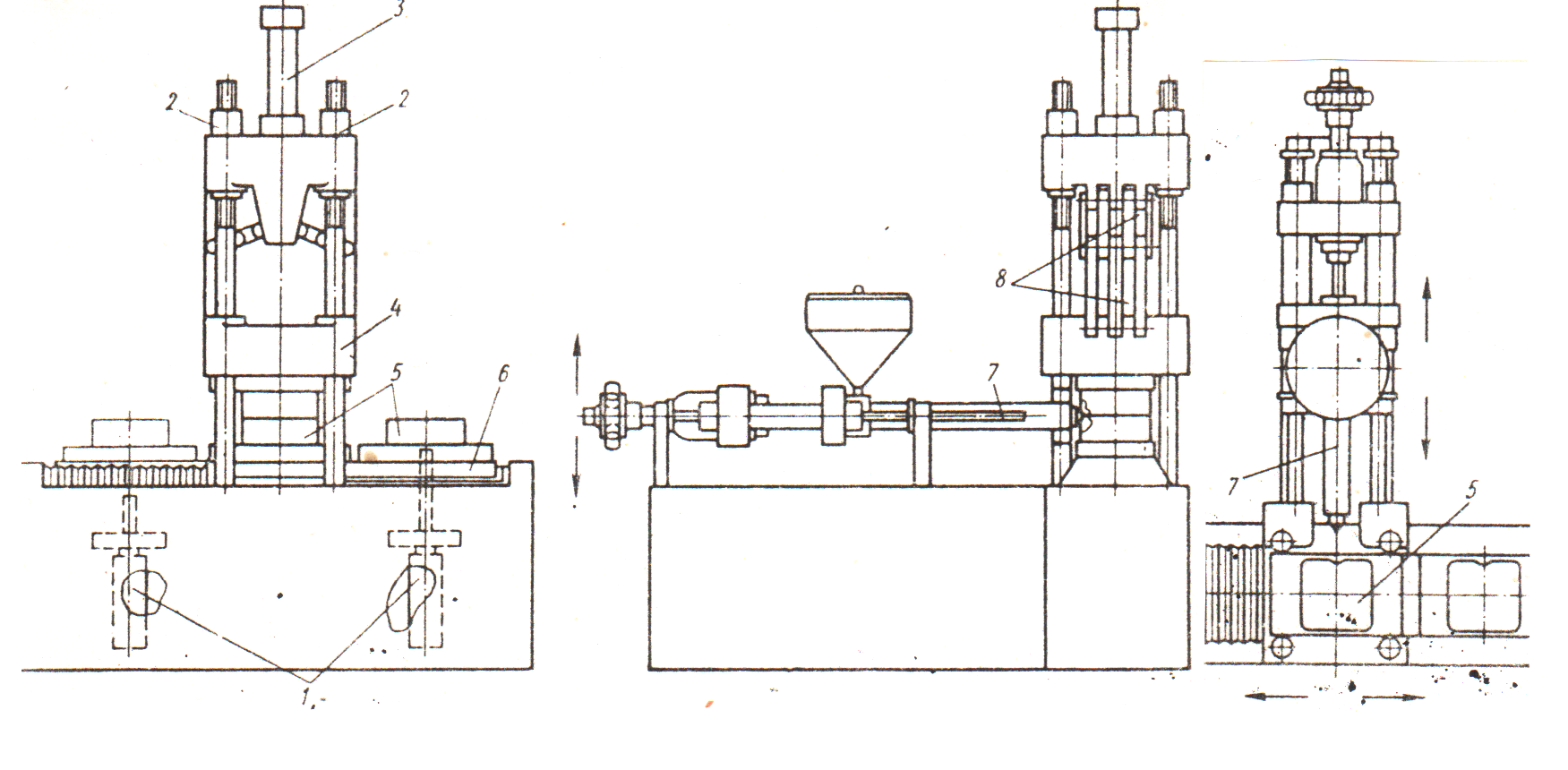

Вертикальные литьевые машины. При производстве изделий с арматурой эффективным является применение машин с вертикальным механизмом замыкания формы и горизонтальным механизмом инжекции. На таких машинах материал впрыскивается в плоскость разъема полуформ (рис. 4.9), которые предварительно сомкнуты гидравлическим вертикальным механизмом.

|

Рис. 4.9. Литьевая машина с вертикальным механизмом смыкания формы: 1 – гидровыталкиватель изделий; 2 – регулировочные гайки вертикального механизма замыкания формы; 3 – гидроцилиндр механизма замыкания; 4 – верхняя подвижная плита; 5 – матрицы литьевых форм; 6 – нижняя подвижная плита; 7 – инжекционный механизм; 8 – колено-рычажная система механизма замыкания формы |

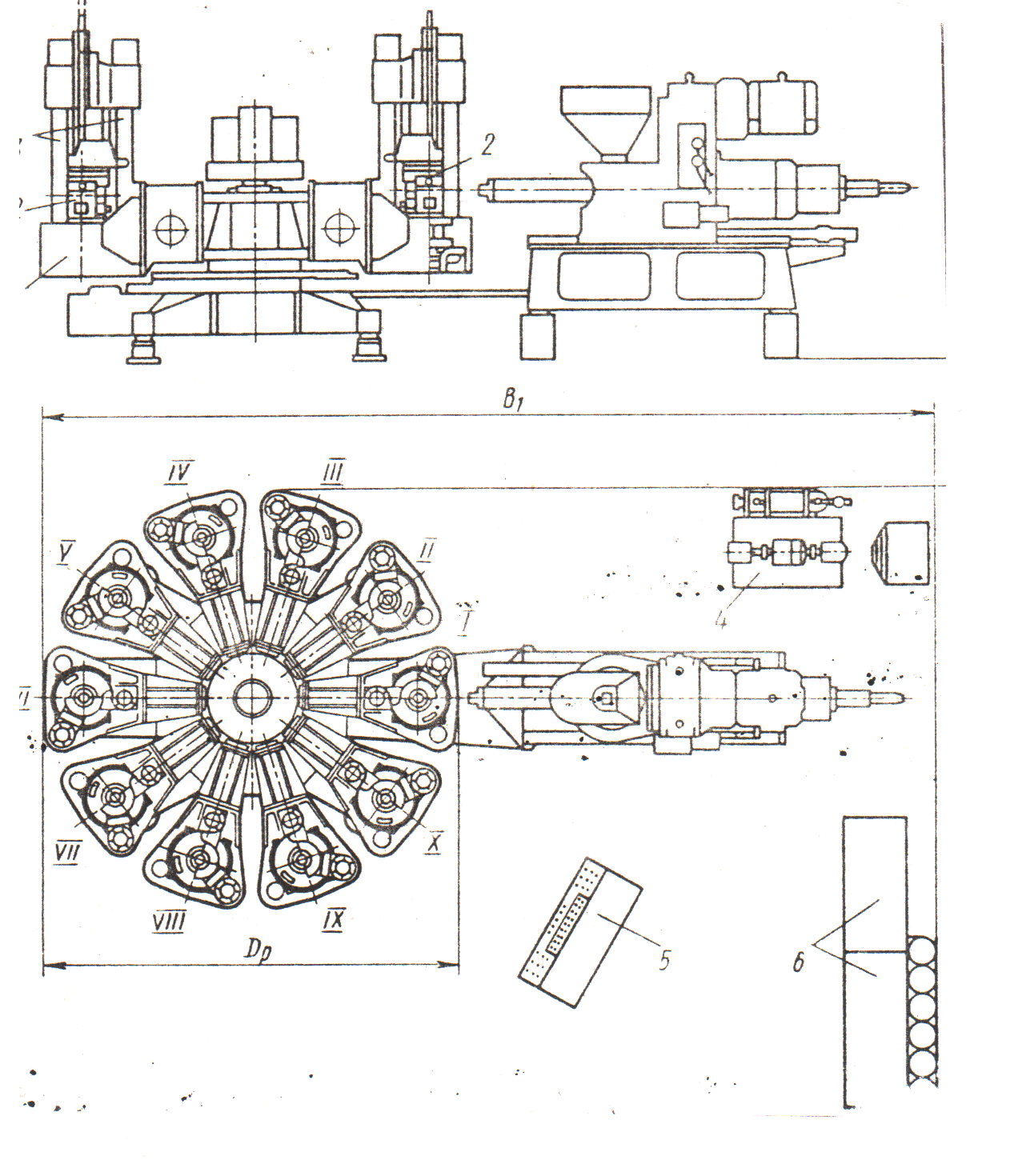

Роторные литьевые машины разделяются на ротационные (с непрерывным вращением ротора или стола с формами) и на револьверные (с периодическим поворотом ротора на определенный угол).

Наиболее распространены револьверные благодаря простоте конструкции и управления, и технологической универсальности. На них можно одновременно устанавливать формы с различным числом гнезд для литья различных изделий. Для изготовления тонкостенных изделий типа стаканов и тары применяются горизонтальные шести- и восьмипозиционные револьверные машины. Для литья сложных изделий эффективно применение револьверных машин “Десма” (ФРГ). Машины состоят из горизонтального червячного инжекционного механизма и вертикального прессового механизма для замыкания формы. Они могут быть укомплектованы двух-, четырех-, шести-, восьми- или десятипозиционными прессовыми механизмами. Прессовый механизм установлен на роторе и циклически поворачивается на необходимый угол в зависимости от количества форм. Так, на рис. 4.10 показана десятипозиционная машина “Desma 905”. В (п. I) осуществляется замыкание формы и инжекция расплава; в (п. II - I X) изделия охлаждаются в замкнутых формах, в (п. X) форма размыкается и из нее извлекается готовое изделие.

Роторные машины удобны также для отливки двух- или трехцветных изделий. Такие машины оснащены соответственно двумя и тремя инжекционными механизмами, которые последовательно впрыскивают материал разных цветов в каждую форму.

|

Рис. 4.10. Десятипозиционная револьверная литьевая машина “Desma 905”: 1 – ротор; 2 – литьевая форма; 3 – колонки механизма замыкания формы; 4 – гидроагрегат; 5 – пульт управления; 6 – шкафы автоматики |

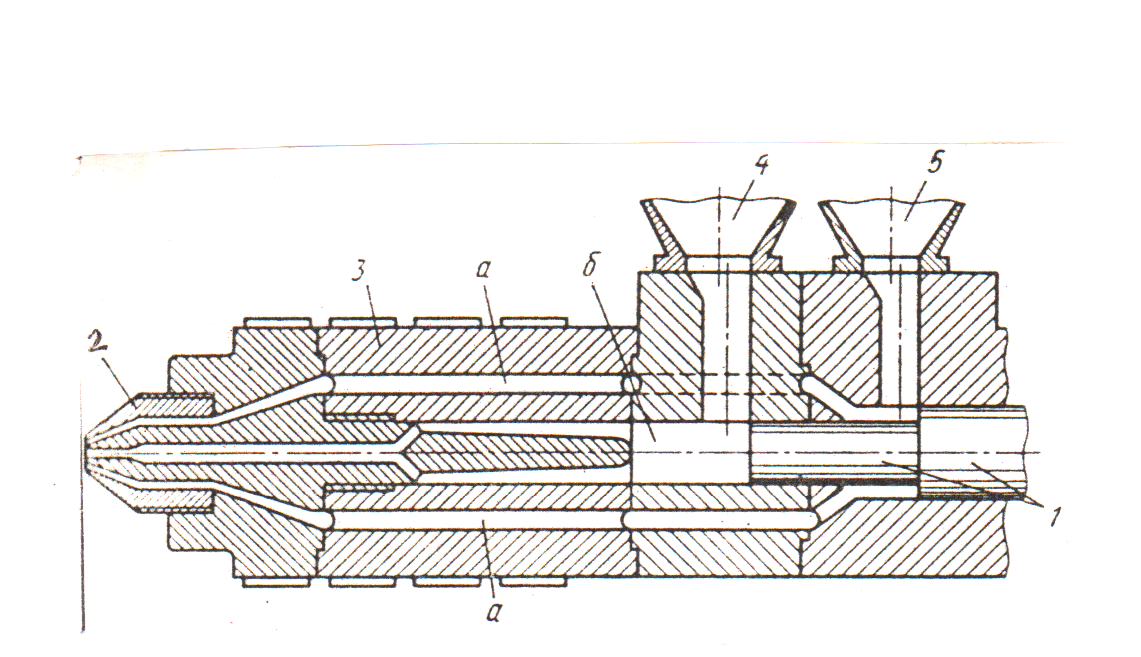

Литьевые машины для литья двухцветных изделий могут быть с поршневым или червячным инжекционным механизмом. При этом возможны две схемы работы машины. Одна схема предусматривает возможность частичного или значительного смешения термопластов различного цвета. Материалы одновременно или последовательно впрыскиваются в одну форму из одного или двух инжекционных цилиндров. На рис. 4.11 показан поршневой инжекционный механизм, который

|

|

Рис. 4.11. Инжекционный механизм машины для литья двухцветных изделий: 1 – дифференциальный поршень; 2 – сопло; 3 – инжекционный цилиндр; 4 – бункер материала цвета (I); 5 – бункер материала цвета (II); а – кольцевая полость цилиндра расплава (I); б - кольцевая полость цилиндра расплава (II) |

Рис. 4.12. Литьевая машина для литья двухцветных изделий: 1 – гидромеханизм поворота литьевых форм; 2 – подвижная плита; 3 – плита крепления пуансонов; 4 – пуансон;5 – инжекционный цилиндр материала цвета (I);6 – инжекционный цилиндр материала цвета (II); 7 – внутренняя часть изделия цвета (I); 8 – матрица для отливки наружной части цветом (II) изделия; 9 - изделие |

производит впрыск расплавов двух материалов в форму дифференциальным поршнем через каналы сопла. Другая схема с червячным механизмом (рис. 4.12) предусматривает четкое разделение материалов различной окраски. При этом материалы поочередно инжектируются в форму. Сначала отливается первая часть изделия в матрице ограниченного объема – вторая часть изделия другого цвета и сваривается с ранее отлитой частью.

Литьевые машины для реактопластов (реактопластавтоматы) имеют как поршневые, так и червячные инжекционные механизмы. Поршневую литьевую машину можно рассматривать как горизонтальный пресс для трансферного прессования, поскольку реактопласт предварительно нагревается вне инжекционного (трансферного) цилиндра. После каждого цикла литья в цилиндре остается тарельчатый литник с частью неиспользованного материала, подлежащего удалению из цилиндра.

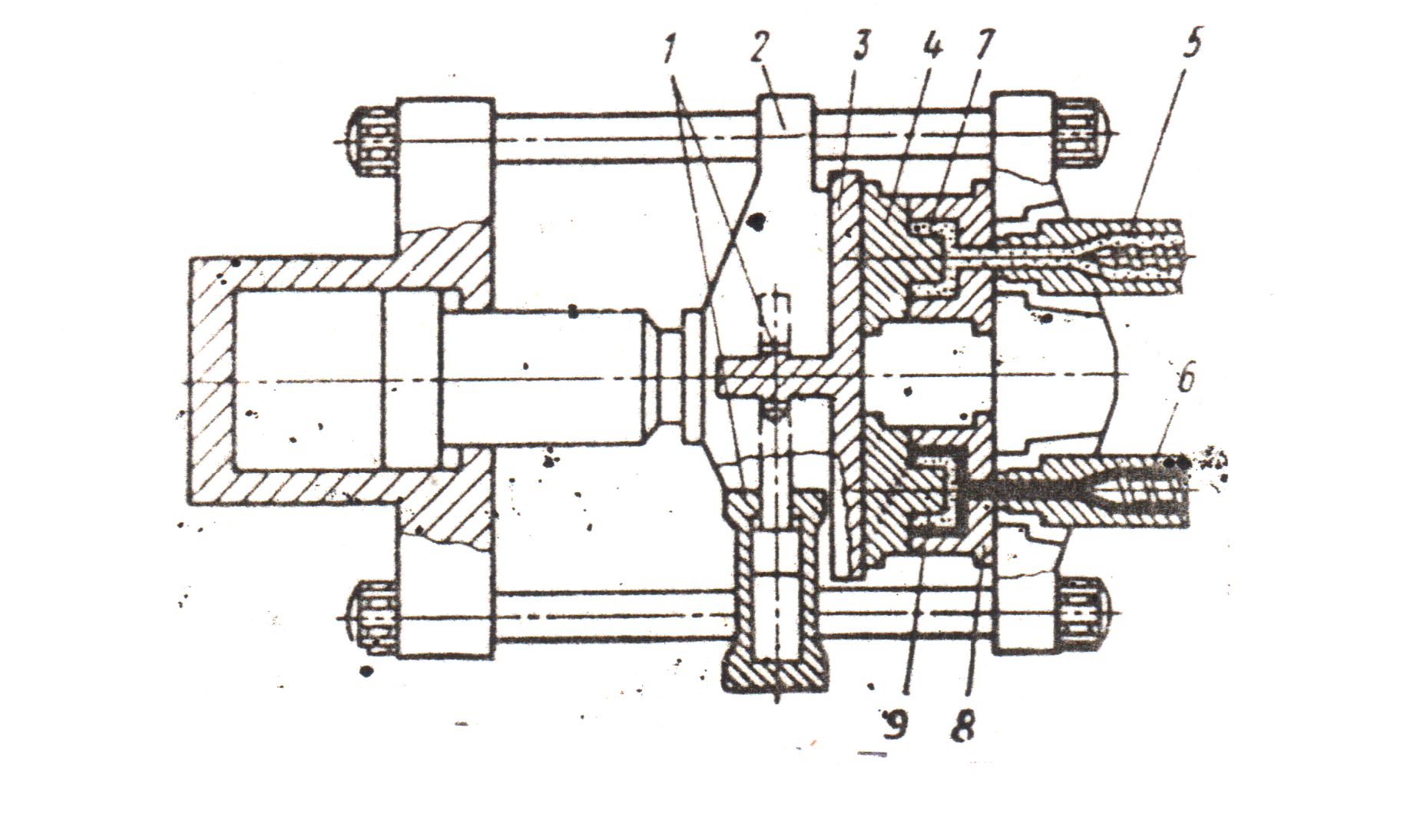

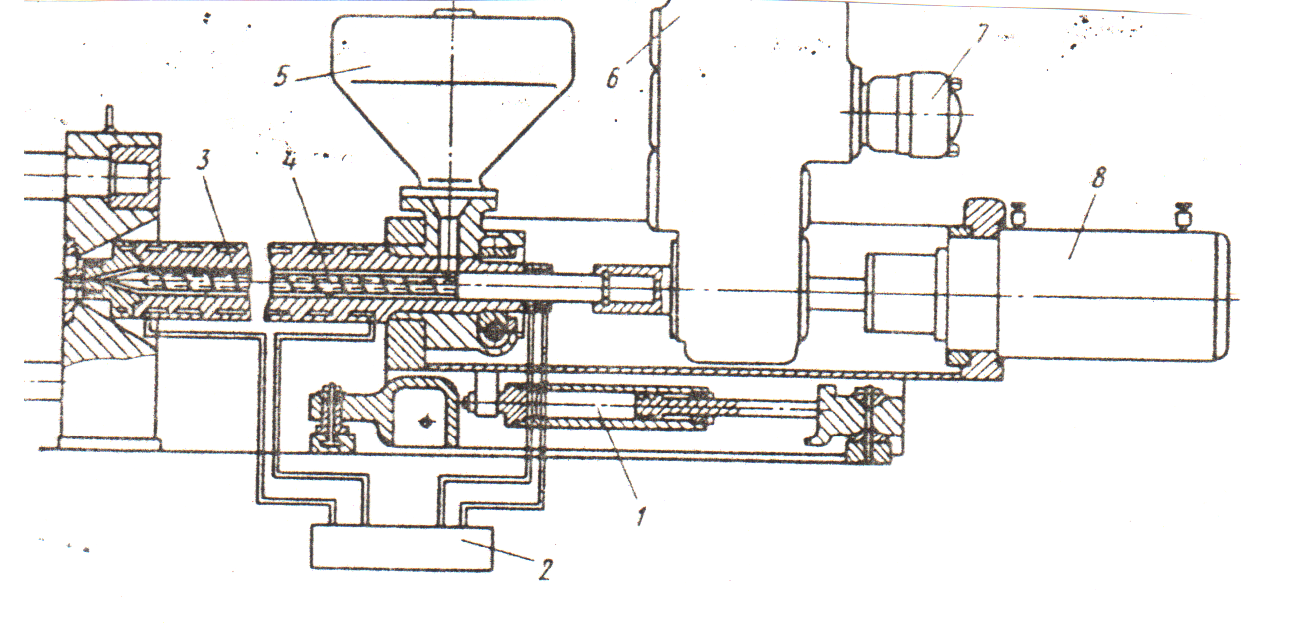

В червячных реактопластавтоматах операции дозирования, уплотнения и пластикации выполняются автоматически в одном инжекционном механизме. При этом отпала необходимость в таблетировании и предварительном нагреве материала. Кроме того процесс литья под давлением отличается устойчивым автоматическим циклом работы, небольшим вспомогательным временем и коротким циклом литья, а также обеспечивает экономию материала и повышение качества изделий. Основные отличия червячных реактопластавтоматов от машин для литья термопластов заключаются в следующем (рис. 4.13).

|

Рис. 4.13. Инжекционный механизм литьевой машины с червячной пластикацией для переработки реактопластов: 1 – гидроцилиндр подвода и отвода инжекционного цилиндра к литьевой форме; 2 – термостат двухзонного обогрева теплоносителем инжекционного цилиндра; 3 – инжекционный цилиндр; 4 – червяк; 5 – бункер реактопласта; 6 – редуктор; 7 – гидравлический двигатель; 8 – гидроцилиндр осевого перемещения червяка. |

Реактопластавтоматы обычно оснащены гидравлическим двигателем для вращения червяка. Это позволяет избегать поломки червяка при преждевременном отверждении материала в инжекционном цилиндре. Последний имеет водяной, а не электрический обогрев, поэтому исключается местный и общий перегрев материала. Для реактопластов применяют безкомпрессионные червяки с постоянным шагом и глубиной нарезки винтового канала. Это позволяет избежать нежелательного и трудно учитываемого дополнительного нагрева материала за счет фрикционного тепла при сжатии расплава. Наконечник червяка имеет скребки или винтовые насадки, очищающие форкамеру инжекционного цилиндра от материала. На внутренней поверхности цилиндра (в передней части) имеются радиально расположенные продольные каналы, поэтому отвердевшие пробки материала легко удаляются из цилиндра при вращении червяка в обратном направлении.

Литьевые формы оснащены индивидуальными системами обогрева, а также системами автоматического контроля и регулирования температуры. Температура расплава реактопласта в инжекционном цилиндре обычно составляет 75÷100 0С, в форме – 155÷180 0С, инжекционное давление – 90÷150 МПа.