- •Тема 4 Технология и оборудование для изготовления изделий литьем под давлением

- •4.1 Основные направления развития литья под давлением

- •4.2 Конструкционная классификация литьевых машин

- •4.3 Общая характеристика конструкции литьевых машин

- •4.3.1 Инжекционные механизмы

- •4.3.2 Механизмы замыкания формы

- •4.4 Специальные литьевые машины

- •4.5 Методы литья под давлением

- •4.6 Технологический процесс литья под давлением изделий из термопластов

- •4.6.1 Стадии технологического процесса

- •4.6.2 Прием, транспортировка, растаривание и хранение сырья

- •4.6.3 Входной контроль

- •4.6.5 Формование литьевых изделий

- •Периоды формования

- •4.6.6 Режимы литья со сбросом давления

- •4.6.7. Режимы литья с регулируемой скоростью впрыска

- •4.6.8 Влияние текучести на перерабатываемость термопластов и свойства изделий

- •4.6.9 Особенности технологического процесса, обусловленные конструкцией литьевой

- •4.7 Литье под давлением реактопластов

- •4.7.1 Требования к качеству реактопластов, перерабатываемых литьем под давлением

- •4.7.2 Способы формования литьевых изделий из реактопластов

- •4.7.3 Процесс формования изделий из реактопластов литьем под давлением

- •4. 8 Дефекты литьевых изделий и способы их устранения

Тема 4 Технология и оборудование для изготовления изделий литьем под давлением

4.1 Основные направления развития литья под давлением

Литье под давлением – такой процесс формования изделий из полимерных материалов, когда расплав под значительным внешним давлением заполняет закрытую форму и извлекается из нее в виде твердой детали. При литье термопластов расплав в форме охлаждается, а реактопластов и резиновых смесей – нагревается и отверждается (вулканизируется).

Основное применение метод литья под давлением находит для переработки термопластов, для которых он является распространенным методом. Процесс литья под давлением впервые был применен для производства изделий из целлулоида в 1872 г. Однако он не получил развития вследствие малого количества производимых термопластов. Первые промышленные литьевые машины появились в 1922 г. с началом развития производства термопластов. В то же время начал совершенствоваться сам метод. Особенно быстрое развитие метод получил во 2-й половине 40-х годов прошедшего столетия. До начала 50-х годов во всех промышленно развитых странах выпускались преимущественно машины для изготовления изделий массой не более 100÷200 г. Крупные машины для литья изделий массой 1,2÷2 кг выпускались единичными экземплярами. Только с разработкой принципа предварительной пластикации (в том числе и червячной) в 50-х годах появились машины для формования изделий массой 8÷12 кг.

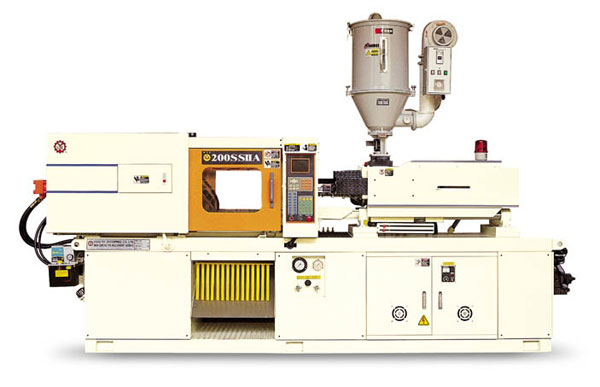

В настоящее время выпускается чрезвычайно широкая номенклатура литьевых машин (термопластавтоматов) для производства изделий из термопластов с массой от десятых долей грамма и до 100 кг. Наиболее распространены одноцилиндровые машины с червячной пластикацией (рис. 4.1).

Рис. 4.1. Дизайн современной литьевой машины (термопластавтомата)

Основными направлениями развития литья под давлением являются:

разработка технологических разновидностей метода;

совершенствование системы управления процессами в рабочих органах литьевого оборудования;

полная автоматизация управления технологическим процессом литья от подготовки сырья и съема деталей с применением управляющих вычислительных машин и робототехники;

внедрение комплексно-механизированных производств на основе роторно-конвейерных линий, обеспечивающих одновременную переработку до нескольких типов термопластов;

совершенствование дизайна машин и конструкции рабочих органов оборудования (рис. 4.1);

улучшение технологических свойств литьевых материалов и расширение номенклатуры перерабатываемых термопластов;

совершенствование технологии переработки конструкционных термопластов от подготовительной операции - сушки до финишной - термообработки;

улучшение качества продукции;

интенсификация метода, которая заключается не только в повышении производительности оборудования, но и расширении его технологических возможностей. Имеется в виду формование изделий различной массы, более сложной конструкции и уменьшение энергозатрат.

4.2 Конструкционная классификация литьевых машин

Литьевые машины предназначены для формования изделий из термопластов, реактопластов и эластомеров. Какие процессы протекают при литье под давлением, вы знаете из курса “Технология переработки полимерных материалов”.

Литьевая машина состоит из устройства для дозирования материала, механизмов для замыкания формы и инжекции (впрыскивания), привода, пультов управления и регулирования параметрами процесса литья.

Основные параметры литьевой машины:

диаметр шнека (D);

номинальное усилие запирания формы (Fном);

номинальные объем (Vном) и площадь одной отливки (S);

ход подвижной плиты и максимальные размеры устанавливаемых форм;

номинальное инжекционное давление (Рл);

мощность электродвигателя привода и нагревателей инжекционного цилиндра;

габариты и масса машины.

Важнейшие узлы машины – это механизмы инжекционный (материальный) и замыкания формы. По их расположению литьевые машины подразделяются на горизонтальные, вертикальные, угловые и комбинированные. Конструктивная классификация и принцип работы литьевой машины со шнекой (червячной) пластикацией будет рассмотрена в дисциплине “Основы проектирования и оборудование предприятий по переработке полимеров”.

Литьевые машины классифицируют по мощности, конструкции и типу привода. По виду привода классифицируют на механические, гидравлические, пневматические и смешенные (гидромеханические, пневмомеханические, пневмогидравлические).

Отдельную группу составляют специальные литьевые машины (их рассмотрим отдельно).