- •10 Методы и приборы измерения уровня

- •11 Категории систем автоматизации. Рекомендации по выбору технических средств систем автоматизации

- •12 Применение систем автоматического управления (регулирования). Структурная схема систем автоматического управления (регулирования), основные функциональные элементы структурной схемы.

- •13 Передаточная функция системы автоматического управления (регулирования). Показатели качества переходного процесса.

- •15 Характеристики регулирующего органа. Дроссельные регулирующие органы, шиберы, поворотные заслонки, регулирующие клапаны. Виды исполнительных устройств.

- •Пропускные характеристики дроссельных ро:

- •Схемы прямоугольного (а) и круглого (б, в) шиберов

- •16 Локальные и глобальные компьютерные сети. Модель взаимодействия открытых систем (osi). Локальная сеть Ethernet. Состав подсистемы традиционного ввода-вывода.

- •17 Управляющая сеть DeltaV, ее структура. Преоборазователь среды

- •18 Hart–протокол. Режим передачи цифровой информации одновременно с аналоговым сигналом.

17 Управляющая сеть DeltaV, ее структура. Преоборазователь среды

Управляющая сеть является основой системы, связывающей между собой узлы системы – рабочие станции и контроллеры. Управляющая сеть DeltaV — это выделенная сеть на базе Ethernet 10BaseT или двухскоростная сеть на базе Ethernet 10/100BaseT, в зависимости от применяемых концентраторов. Применение двухскоростных концентраторов позволяет повысить общую производительность сети за счет разделения 10 МБ трафика между контроллерами от 100МБ трафика между рабочими станциями. Применение двухскоростных коммутаторов позволяет еще больше повысить общую производительность сети за счет индивидуальной изоляции трафика между 10МБ контроллерами и 100МБ станциями.

Информация от контрольно-измерительных приборов поступает на модуль ввода-вывода, далее контроллер, преобразователь среды, маршрутизатор и отказоустойчивый сервер. На экране монитора отображается мнемосхема технологического процесса, а также все измеренные параметры и положения регулирующих органов

Управляющая сеть DeltaV имеет топологию “звезда”.

Концентратор является центральным “маршрутизатором” сообщений в системе. В управляющей сети для коммуникационных соединений и маршрутизации используется один или несколько Ethernet-концентраторов. Он выбирает оптимальный маршрут передачи информации в зависимости от текущего состояния канала связи (занятости).

Преобразователь среды преобразует электрический сигнал в оптический и далее передача осуществляется по оптоволокну, применяется чтобы увеличить расстояние между контроллером и концентратором.

18 Hart–протокол. Режим передачи цифровой информации одновременно с аналоговым сигналом.

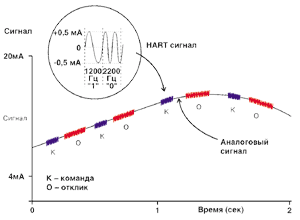

HART-протокол (англ. Highway Addressable Remote Transducer Protocol) — цифровой промышленный протокол передачи данных, попытка внедрить информационные технологии на уровень полевых устройств. Модулированный цифровой сигнал, позволяющий получить информацию о состоянии датчика или осуществить его настройку накладывается на токовую несущую аналоговой токовой петли уровня 4-20 мА. Таким образом, питание датчика, снятие его первичных показаний и вторичной информации осуществляется по двум проводам. HART-протокол это практически стандарт для современных промышленных датчиков. Приём сигнала о параметре и настройка датчика осуществляется с помощью HART-модема или HART-коммуникатора. К одной паре проводов может быть подключено несколько датчиков. По этим же проводам может передаваться сигнал 4-20 мА.

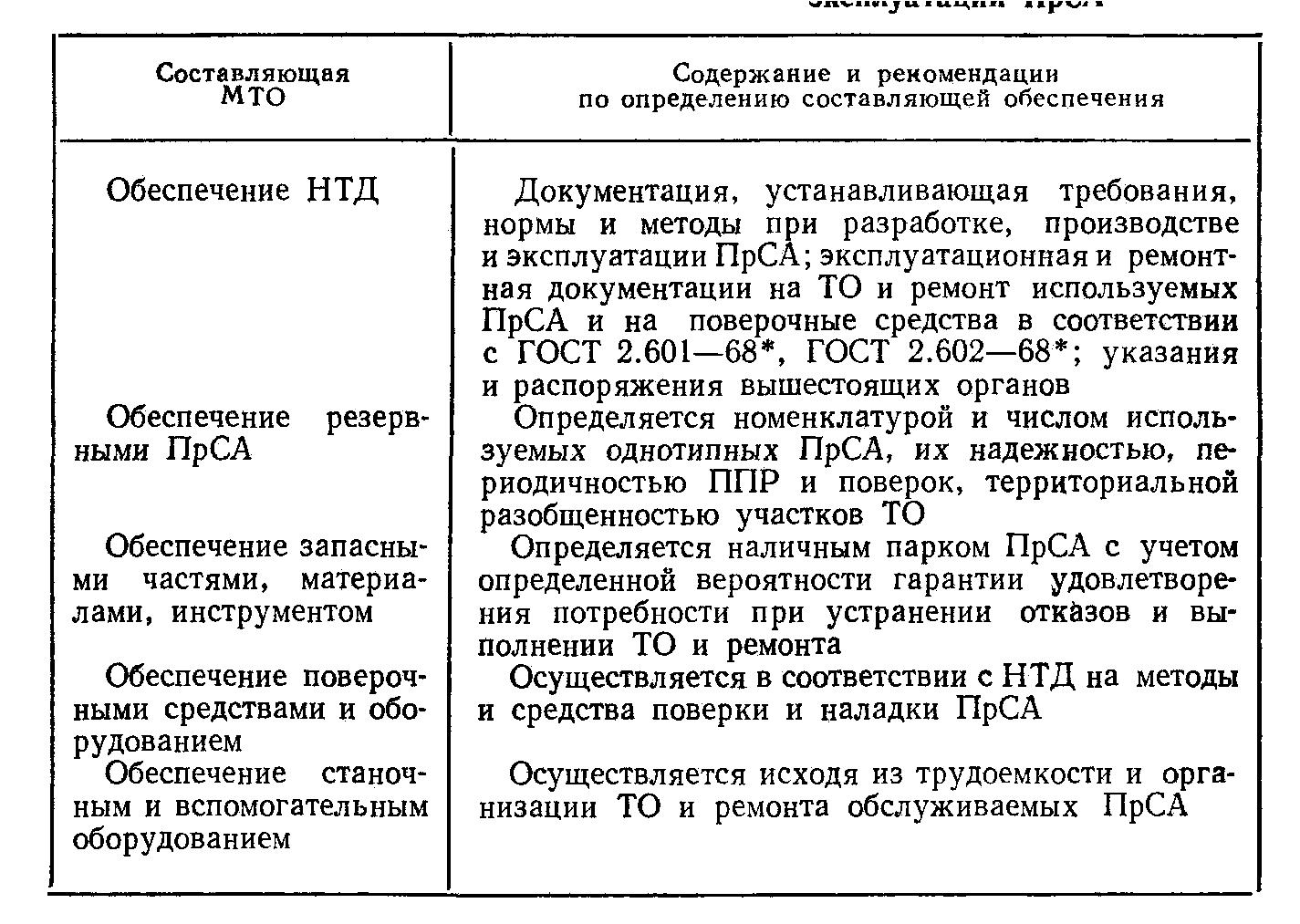

HART протокол использует принцип частотной модуляции для обмена данными на скорости 1200 Бод. Для передачи логической "1" HART использует один полный период частоты 1200 Гц, а для передачи логического "0" - два неполных периода 2200 Гц. HART составляющая накладывается на токовую петлю 4-20 мА. Поскольку среднее значение синусоиды за период равно "0", то HART сигнал никак не влияет на аналоговый сигнал 4-20 мА. HART протокол построен по принципу "главный - подчиненный", то есть полевое устройство отвечает по запросу системы. Протокол допускает наличие двух управляющих устройств (управляющая система и коммуникатор).

Рис.1 Принцип обмена данными по HART-протоколу

Существует два режима работы датчиков, поддерживающих обмен данными по HART протоколу.

Режим передачи цифровой информации одновременно с аналоговым сигналом.

Рис.2 Режим передачи цифровой информации одновременно с аналоговым сигналом

Обычно в этом режиме датчик работает в аналоговых АСУ ТП, а обмен по HART-протоколу осуществляется посредством HART коммуникатора или компьютера. При этом можно удаленно (расстояние до 3000 м) осуществлять полную настройку и конфигурирование датчика. Теперь оператору нет необходимости обходить все датчики на предприятии, он может их настроить непосредственно со своего рабочего места.

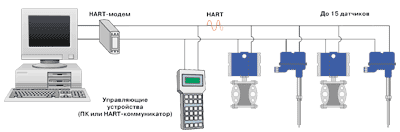

В многоточечном режиме датчик передает и получает информацию только в цифровом виде. Аналоговый выход автоматически фиксируется на минимальном значении (только питание устройства - 4 мА) и не содержит информации об измеряемой величине. Информация о переменных процесса считывается по HART-протоколу.

Рис.3 Многоточечный режим работы датчиков

К одной паре проводов может быть подключено до 15 датчиков. Их количество определяется длиной и качеством линии, а так же мощностью блока питания датчиков. Все датчики в многоточечном режиме имеют свой уникальный адрес от 1 до 15, и обращение к каждому идет по соответствующему адресу. Коммуникатор или система управления определяет все датчики, подключенные к линии, и может работать с любым из них.

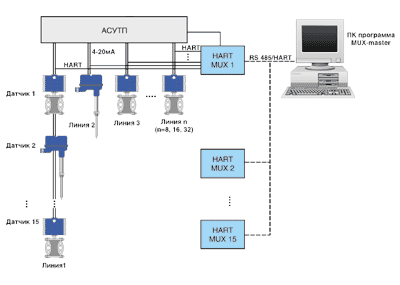

Обычно в аналоговой АСУТП присутствует множество интеллектуальных полевых приборов, работающих в режиме 4-20мА + HART. В этом случае удаленная настройка и конфигурирование датчиков при помощи HART-коммуникатора или HART-модема требует последовательного подключения коммуникационного устройства к каждой линии 4-20 мА, идущей от соответствующих приборов. Для решения поставленной задачи предлагается использовать HART-мультиплексор. При таком подходе приборы продолжают передавать измерительную информацию в систему по токовому выходу 4-20 мА, а их конфигурация может быть изменена с одного цифрового выхода управляющей системы. Связь мультиплексора с системой управления осуществляется по интерфейсу RS485 или RS232. При этом можно объединить в сеть около 500 приборов (например, 30 мультиплексоров соединенных по RS485, 16 каналов каждый). Структурная схема работы мультиплексора в аналоговой системе представлена на рисунке 4 (линии 2,3,..n).

Существует возможность построения с помощью мультиплексора цифровой системы сбора и визуализации информации. В этом случае каждый канал мультиплексора может опрашивать до 15 датчиков, подключенных к одной токовой петле. При таком подключении затраты на кабельную продукцию существенно снижаются (рисунок 4, линия 1).

Рис.4 Управление полевыми приборами через мультиплексор

19 Основы эксплуатации ПрСА. Организационная структура службы контрольно-измерительных приборов и автоматики. Паспортизация ПрСА. Технический учет ПрСА. Материально-техническое обеспечение эксплуатации ПрСА.

Основы эксплуатации ПрСА

Эксплуатацию ПрСА на промышленных предприятиях возлагают на специализированное подразделение – службу контрольно-измерительных приборов и автоматики (службу КИПиА). Она может иметь централизованную или децентрализованную структуру управления, которая зависит от числа ПрСА, их сложности и условий использования.

При централизованной структуре управления служба КИПиА является самостоятельным производственным подразделением предприятия, находится на хозяйственном расчете, имеет свои штаты административного и производственно-технического персонала, располагает необходимыми производственными помещениями и оборудованием и непосредственно подчиняется главному инженеру предприятия. Ее деятельность осуществляется в соответствии с годовым планом работы, являющимся неотъемлемой частью плана производственной и хозяйственной деятельности предприятия, и базируется на совокупности норм, правил, требований и рекомендаций, направленных на обеспечение бесперебойной и надежной работы всех ПрСА, находящихся в эксплуатации; проведение мероприятий по достижению наилучших технико-экономических показателей производства и улучшение качества выпускаемой продукции.

При децентрализованной структуре управления служба КИПиА, как правило, представлена специализированными участками обслуживания ПрСА производств (цехов), которые входят в состав этих производств и административно подчиняются их начальникам.

Эксплуатацию ПрСА служба КИПиА ведет в тесном взаимодействии со смежными службами предприятия – службами главных прибориста, прибориста, метролога, технолога, энергетика и механика, а также непосредственно с оперативным производственным персоналом, обслуживающим технологические процессы. Службы главного прибориста и главного метролога предприятия зачастую непосредственно входят в структуру службы КИПиА, а главный приборист является одновременно и главным метрологом и руководителем службы КИПиА.

Основными факторами, определяющими решение вопросов эксплуатации ПрСА являются число ПрСА, их сложность, условия использования, определяющие условия размещение ПрСА на технологическом объекте, и тяжесть последствия отказа при использовании ПрСА по назначению.

При организации эксплуатации ПрСА учитывают сложность приведения всех используемых ПрСА к условной прибороединице, принимаемой за эталон трудоемкости эксплуатации.

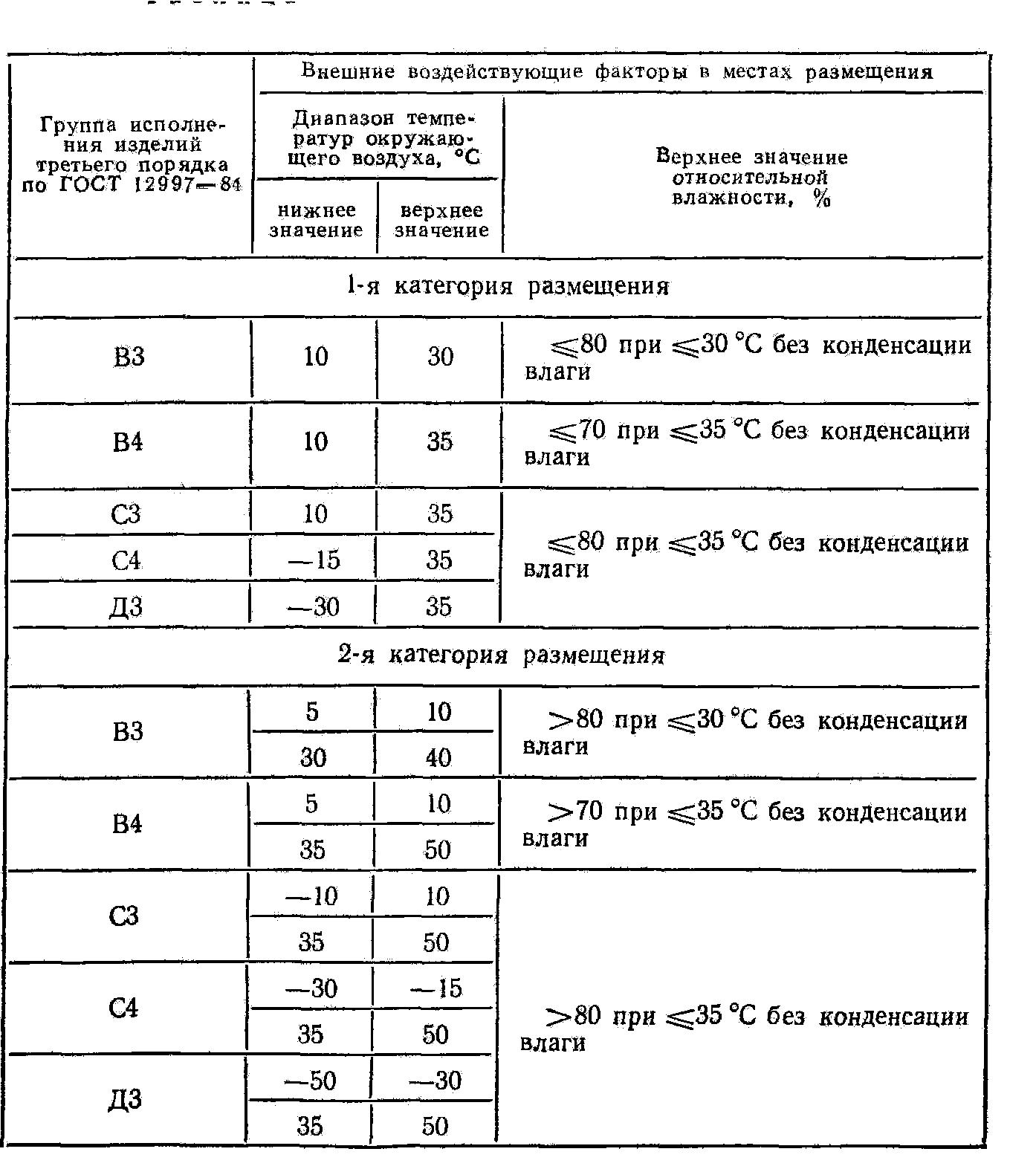

Имеются две категории размещения, определяемые условиями использования ПрСА (см. таблицу 1). Следует считать, что если значения параметров хотя бы одного из внешних воздействующих факторов в таблице 1 превышают значения, указанные для 1-й категории размещения, то категория размещения ПрСА принимается 2-я. Ко 2-й категории размещения рекомендуется относить и мета установки ПрСА, где проявляется хотя бы один из следующих факторов, вызывающих нарушение нормальной работы изделий: наличие вибрационных воздействий, а также наличие агрессивных компонентов и пыли в окружающей среде.

Таблица 1. Рекомендации по отнесению ПрСА к категориям их размещения

В зависимости от последствий отказов при организации эксплуатации ПрСА рекомендуется относить их к одной из трех групп: 1-я группа – нарушение удобств по управлению технологическим процессом; частичная потеря индикации на вспомогательных каналах, не являющихся причиной снижения производительности технологического процесса и ухудшения качества продукции. 2-я группа – потеря индикации в основных каналах, являющаяся причиной снижения производительности технологического процесса, ухудшения качества продукции, нарушения межцеховых расчетов. 3-я группа – остановка производственного процесса с тяжелыми экономическими последствиями; аварийная ситуация; брак выпускаемой продукции; вредное влияние на окружающую среду; нарушение безопасности труда; нарушение коммерческих расчетов между потребителями.

Организационная структура службы контрольно-измерительных приборов и автоматики

Эксплуатация ПрСА связана в основном с проведением ТО, ремонта, выполнением организационно-технических мероприятий, обеспечением надзора за состоянием и применением ПрСА. В соответствии с таким делением работ служба КИПиА имеет следующие четыре вида функциональных подразделений: ТО ПрСА; ремонта ПрСА; технического руководства; ведомственного надзора, которые и определяют ее организационную структуру.

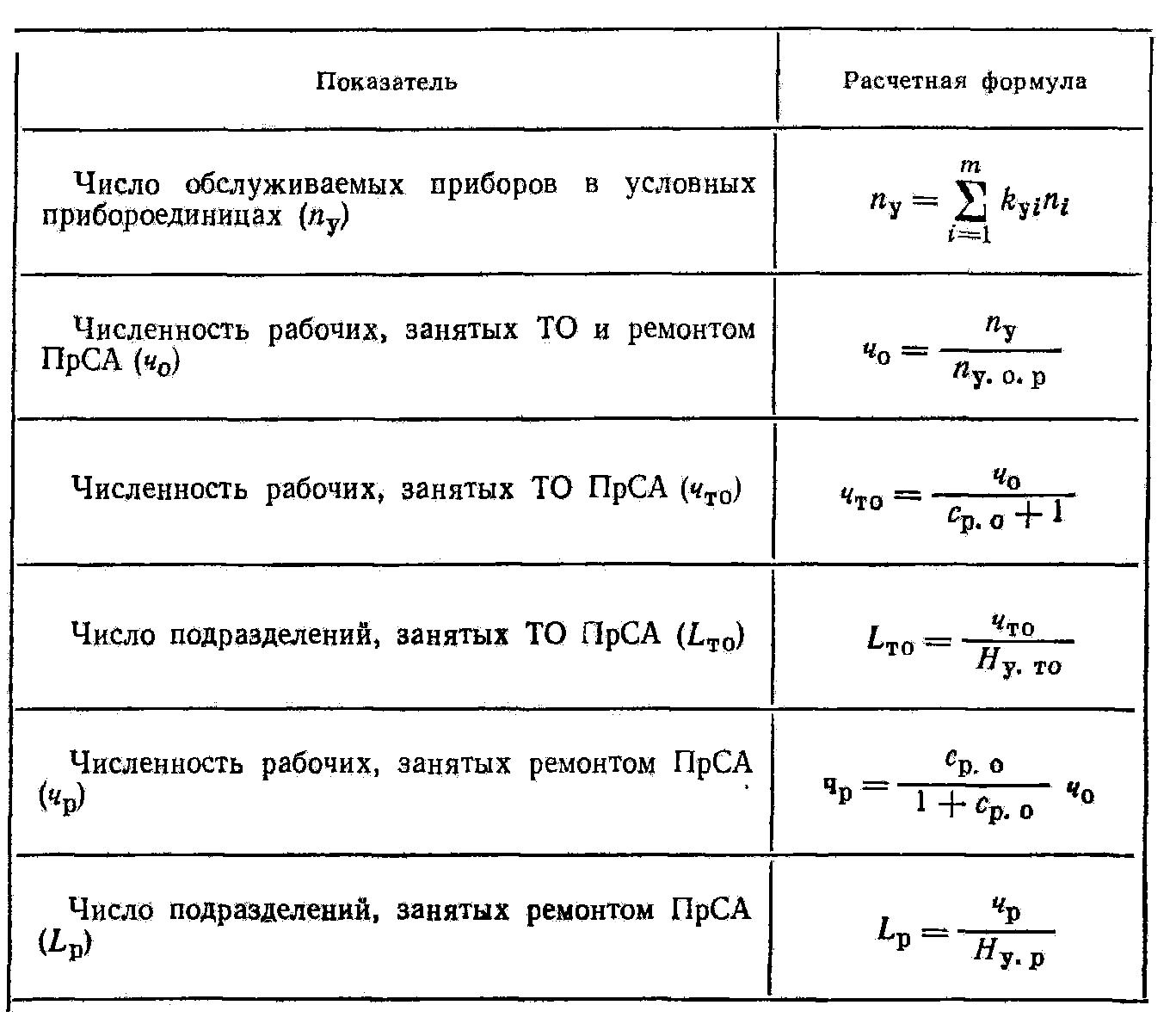

Подразделения ТО и ремонта ПрСА являются производственными подразделениями службы КИПиА. В ее структуре они представляются цехами, участками, лабораториями, группами, бригадами. Предварительный расчет их числа, а также и численности работающих в них производится по расчетным формулам, приведенным в таблице 2, в которых:

kyi – коэффициент трудоемкости i -й группы приборов, показывающий отношение суммарных затрат труда на ТО и ремонт рассматриваемого типа приборов к суммарным затратам труда на ТО и ремонт приборов, принятых за эталон;

i = 1, 2, 3 …, m – число групп приборов, имеющих общий коэффициент трудоемкости ТО и ремонта;

ni – число приборов в i -й группе;

ny.o.p – среднее число прибороединиц, приходящихся на одного рабочего службы КИПиА (рекомендуемое ny.o.p от 100 до 110 единиц).

ср.о – соотношение численности рабочих подразделений ТО и ремонта службы КИПиА (рекомендуемое значение ср.о = 0,6 0,7);

Ну.то – норма управляемости для мастера в ТО (рекомендуемое значение Ну.то = 12 18 чел.);

Ну.р – норма управляемости для мастера подразделений ремонта (рекомендуемое значение Ну.р = 16 20 чел.).

Таблица 2. Формулы расчета показателей структуры службы КИП иА

Исходя из рассчитанного числа подразделений производят их формирование, при этом учитывают, что цехи по ТО и ремонту ПрСА должны возглавляться начальниками цехов, а участки – начальниками участков, старшими мастерами и мастерами. Нормы управляемости: для начальника цеха – от 4 до 8 участков с общей численностью рабочих не менее 100 человек, для начальника участка – не менее двух старших мастеров, для старшего мастера не менее трех мастеров.

При формировании подразделений ТО службы КИПиА конкретного производственного цеха целесообразно их специализировать на определенных ПрСА. Нетипичные ПрСА желательно обслуживать централизованно.

Если согласно расчету участок должен обслуживать несколько цехов, то за каждым цехом закрепляется бригада, которая входит в состав участка. Административно-техническое руководство – бригадир.

Предметом труда каждого члена бригады является обслуживание конкретных ПрСА технологического процесса, принадлежащих к определенной зоне обслуживания. Нормой обслуживания ПрСА, закрепляемых за одним человеком, является их число, при определении которого учитывают максимальный радиус зоны обслуживания, среднее число ПрСА на 100 м2 ее площади, квалификацию персонала, стаж работы на данном или родственном производстве, сложность обслуживаемых ПрСА, характер следствия их отказов, принадлежность зоны обслуживания к определенной группе цехов (производств), объем работы по внедрению новых ПрСА в рассматриваемой зоне обслуживания и другие факторы.

При формировании бригад учитывают, чтобы уровень специализации членов бригады обеспечивал возможность взаимозаменяемости не менее двух зон обслуживания.

Формирование специализированных подразделений по ремонту ПрСА сводится к закреплению за ними ремонта одного или нескольких типов приборов.

В составе сформированных подразделений по ремонту ПрСА создают лаборатории поверки СИ различных параметров, вторичных приборов, а также наладки средств различных комплексов и систем.

Подразделение технического руководства в организационной структуре службы КИПиА предприятия обычно представляется техническим отделом (отделом главного прибориста), а подразделение ведомственного надзора – лабораторией метрологии (ЛМ).

Сформированная организационная структура службы КИПиА предприятия, включающая и ее штатное расписание, по представлению руководства предприятия утверждается министерством или ведомством по принадлежности.

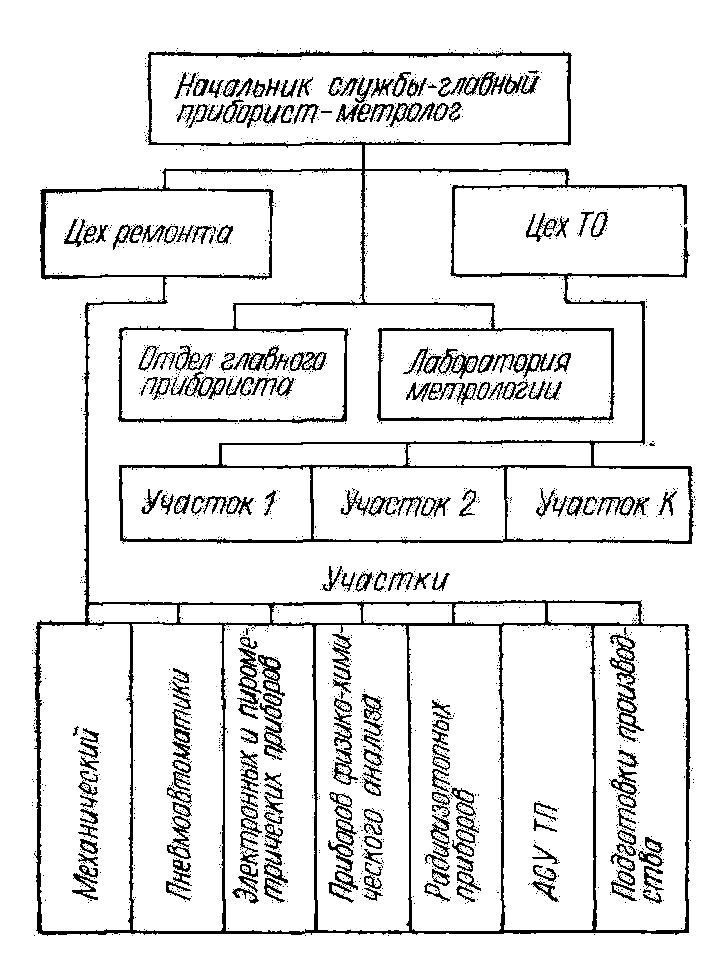

На рисунке приведена примерная структура службы КИПиА, которая предусматривает выполнение единым подразделением как функций самой службы, так и функций подразделений главного прибориста и главного метролога под руководством главного прибориста предприятия.

Пример организационной структуры службы КИПиА

Паспортизация ПрСА

Основным документом, удостоверяющим техническое состояние конкретного экземпляра П или СА, является паспорт, Он составляется на все СИ, а также СА, выполняющие ответственные функции и периодически проходящие техническое освидетельствование.

Паспорта оформляют по формам, рекомендованным территориальными органами Госстандарта, а при отсутствии этих форм – в соответствии с ГОСТ 2.601-68.

Записи в паспорт вносят лица, выполняющие ТО и ремонты данных П или СА, а правильность их проверяют инженерно-технические работники (ИТР) участков ТО и ремонта. Записи о проведенных проверках вносят государственные или ведомственные поверители.

Ответственность за состояние паспорта и его сохранность возлагается на руководителей участков ТО; при централизованном хранении паспортов – на ЛМ. Ведение паспорта является обязательным на протяжении всего срока использования П или СА. Контроль за правильностью оформления и ведения паспортов осуществляет отдел главного прибориста и (или) ЛМ.

Для проведения ремонта и поверок ПрСА предъявляют вместе с паспортом.

Технический учет ПрСА

Все находящиеся в эксплуатации и резерве ПрСА должны быть приняты на технический учет, который осуществляют как на участках ТО, так и централизованно по предприятию в целом.

Технический учет выполняют в целях полного охвата всех ПрСА графиками ППР, ВП, ГП и дальнейшего контроля за их техническим состоянием; определения трудоемкости ТО и ППР ПрСА, в том числе для определения суммарной трудоемкости в виде объемного показателя в условных прибороединицах; расчета необходимого резерва ПрСА и потребности в запасных частях и материалах для проведения ТО и ремонта; выявления морально устаревших и физически изношенных ПрСА.

Технический учет базируется на перечнях ПрСА, составляемых на участках их ТО. ЛМ составляет сводные по предприятию перечни имеющихся в наличии ПрСА.

На предприятиях с большим числом ПрСА целесообразно организовать их автоматизированный учет, основанный на функционировании подсистемы «Управление службой КИПиА» автоматизированной системы управления предприятия.

Все изменения, происходящие в составе имеющихся на участках ТО ПрСА (списание, передачу в другие подразделения, замену и др.), отражают в перечнях, хранящихся на участках, и ежемесячно уведомляют об этом подразделения, осуществляющие централизованный учет.

Передачу ПрСА из одних подразделений в другие производят с оформлением накладной на внутреннее перемещение. Передача СИ производится по согласованию с ЛМ.

Ежегодно руководители участков ТО проводят проверку соответствия фактического наличия и размещения ПрСА на участке данным перечня обслуживаемых ПрСА.

Морально устаревшие и непригодные к эксплуатации и восстановлению ПрСА, как принадлежащие к основным фондам, так и относящиеся к оборотным фондам, подлежат списанию. Списание основных средств производят в соответствии с документами и оформляют актом на ликвидацию основных форм. Его производят подразделения, на балансе которых находится ПрСА.

Материально-техническое обеспечение эксплуатации ПрСА

Эффективность проведения ТО и ППР ПрСА во многом определяется своевременностью и достаточностью материально-технического обеспечения (МТО) этих работ (см. таблицу 3).

МТО включает в себя определение потребности службы КИПиА в нормативно-технической документации (НТД) и материальных ценностей, приведенных в таблице 3; составление на них заявок, в том числе на запасные части, вспомогательное оборудование и инструмент, подлежащие изготовлению на самом предприятии; обоснование заявок; определение источников финансирования; оформление договоров; получение заказов; входной контроль поступивших материальных ценностей; технический и бухгалтерский учет.

Детализация порядка приемки, учета, хранения и движения ПрСА, запасных частей, поверочных средств и инструмента регламентируется стандартами предприятия.

Таблица 3. Состав МТО по эксплуатации ПрСА