- •Реакцию раствора удобнее выражать показателями рН или рОн, каждый из которых является отрицательным логарифмом концентрации соответствующего иона.

- •Таким образом, общая жесткость воды равна сумме кальциевой и магниевой жесткостей, с одной стороны, и сумме карбонатной и некарбонатной жесткостей с другой.

- •Глава вторая

- •Б) Влияние внутренних и внешних факторов на скорость коррозии

- •Наличие в воде угольной кислоты и растворенного кислорода обусловливает коррозию железа, протекающую одновременно с кислородной и водородной деполяризацией.

- •И конденсатопроводов

- •В) «Стояночная» коррозия парогенераторов

- •Глава 3

- •Поверхностях нагрева парогенераторов с многократной циркуляцией и теплообменников

- •Б) Условия образования щелочноземельных накипей

- •В) Условия образования ферро- и алюмосиликатных накипей

- •Г) Условия образования железоокисных и железофосфатных накипей

- •Д) Условия образования медных накипей

- •Е) Условия образования отложений легкорастворимых соединений

- •Б) Предпусковая химическая очистка парогенераторов и тракта питательной воды

- •Б) Избирательный унос

- •С многократной циркуляцией

- •Б) Предотвращение кальциевого и магниевого накипеобразования

- •В) Предотвращение образования бескальциевых силикатных, железных и медных накипей

- •Г) Шламовая продувка парогенераторов

- •Д) Непрерывная продувка парогенераторов с многократной циркуляцией

- •E) Ступенчатое испарение и промывка пара

- •Удаление коррозионноагрессивных газов из питательной воды

- •Б) Типы и конструкции термических деаэраторов

- •В) Факторы, влияющие на повышение эффекта термической деаэрации

- •Глава седьмая

- •В) Фильтрующие материалы

- •Г) Эксплуатация осветлительных фильтров

- •Глава восьмая

- •А) Снижение щелочности и умягчение воды известкованием

- •Глава девятая

- •Б) Водород-катионирование

- •В) Анионирование

В) Факторы, влияющие на повышение эффекта термической деаэрации

Одним из способов повышения эффекта термической деаэрации, как уже оказано выше, является применение барботажа пара в баке-аккумуляторе через деаэрируемую воду для поддержания ее в состоянии кипения. Барботаж пара способствует достижению более полного удаления из воды растворенных газов, проскочивших вследствие ряда причин из деаэраторной колонки в бак-аккумулятор. Для осуществления барботажа появляется необходимость в расходе пара повышенного давления, но степень конденсации барботажного пара ничтожна, так как вода уже нагрета в колонке до температуры насыщения. Поэтому расход барботажного пара зависит от того, какое количество его можно сконденсировать дегазируемой водой, так как количество пара, удаляемого из деаэратора с выпаром, относительно невелико и стабильно.

Опытным путем установлено, что:

а) выделение газов из воды в греющий пар происходит главным образом, за счет десорбции;

б) в той части деаэраторной колонки, где температура воды достигает температуры кипения, в водяных струях или пленках образуются мельчайшие газовые пузырьки, выделяющиеся в последующем в паровую среду

. Существенное влияние на эффективность удаления мельчайших газовых пузырьков, находящихся в нерастворенном состоянии, оказывает продолжительность пребывания воды в баке-аккумуляторе; чем она больше, тем меньше остаточное содержание кислорода в воде на выходе из деаэратора, главным образом за счет продолжающегося в баке-аккумуляторе выделения газовых пузырьков; обычно емкость бака-аккумулятора принимается равной 20—30-мин расходу питательной воды.

Большое влияние на величину остаточного содержания кислорода в дегазированной воде оказывает температурный режим деаэратора. Недогрев воды до температуры кипения при данном давлении только на 1 °С уже приводит к недопустимому повышению содержания кислорода в дегазированной воде.

Для обеспечения эффективной работы деаэраторной колонки требуется вентиляция ее с целью полного отвода из нее выделившихся из воды газов и обеспечения тем самым минимального парциального давления этих газов в паровом пространстве верхней части колонки. Это достигается непрерывным отводом из колонки парогазовой смеси

.

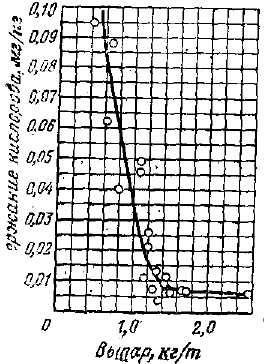

Рис. 6-5. Зависимость содержания кислорода в деаэрированной воде от расхода выпара (начальное содержание кислорода 3,4—6,9 мг/кг).

Количество выпара оказывает существенное влияние на эффект деаэрации, как это можно видеть из графика, приведенного на рис. 6-5, на котором опытную кривую можно разделить на два участка. Первый из них относится к удельному выпару меньше 1,5 кг на 1 т деаэрируемой воды. На этом участке кривая протекает довольно круто, вследствие чего с уменьшением выпара ниже 1,5 кг/т концентрация кислорода в деаэрированной воде резко повышается. На втором участке кривой, т. е. при удельном выпаре больше 1,5 кг/т, остаточное содержание кислорода практически не зависит от количества выпара. Таким образом, устойчивость процесса термической деаэрации питательной воды достигается при расходе выпара 1,5—2 кг на 1 т. Если деаэрируемая вода содержит много углекислоты, то выпар рекомендуется повысить до 2—3 кг/т. Оптимальный размер выпара целесообразно устанавливать для каждого деаэратора опытным путем. Результаты испытаний ряда промышленных деаэраторов свидетельствуют о том, что при наличии барботажа и исправной деаэраторной колонки можно достичь высокой степени газоудаления при количестве выпара значительно ниже 1,5 кг/т,

Как правило, газопаровая смесь направляется в охладитель выпара, чтобы снизить потери пара и тепла до минимума, а конденсат, содержащий газы, подвергается повторной деаэрации.

Если охладитель выпара поверхностный, то трубки его изготовляются из нержавеющей стали или мышьяковистой бронзы, а трубные доски — из мунц-металла либо из никелевой бронзы во избежание их коррозии.

Охлаждение выпара атмосферных деаэраторов может быть осуществлено также при помощи водоструйного эжектора, рабочей средой которого является часть основного турбинного конденсата, подаваемого конденсатным насосом. Линия выпара от деаэраторов 6 кгс!см2 может быть подключена через дроссельные шайбы к трубопроводу греющего пара атмосферных деаэраторов химически обработанной добавочной питательной воды; при этом отпадает необходимость в охладителях выпара.

Для обеспечения длительной глубокой деаэрации воды количество греющего пара, подаваемого в термический деаэратор, должно соответствовать непрерывному поддержанию деаэрированной воды в состоянии кипения. Недостаточное количество греющего пара вызывает падение давления и ухудшение эффекта деаэрации.

Надежная эксплуатация термического деаэратора возможна лишь при автоматическом поддержании в нем постоянного давления. Благодаря этому обеспечивается независимо от его тепловой и гидравлической нагрузки постоянство температурного режима деаэрации, необходимое для наиболее полного удаления газов из питательной воды.

Регулятор давления, поддерживающий соответствие между количеством поступающего пара и потребностью в нем, определяемый нагрузкой деаэратора, должен обладать высокой чувствительностью, благодаря которой он мог бы реагировать на малейшие отклонения от заданного давления. На современных установках используются, как правило, наиболее чувствительные электронные регуляторы давления. Регулятор уровня необходим для приравнивания количества подводимой в деаэраторы воды количеству воды, забираемой из бака-аккумулятора питательными насосами. Эти регуляторы обычно выполняются разгруженными поплавковыми. Поплавок, следуя за уровнем, изменяет степень открытия клапана, подводящего питательную воду в деаэратор. Применяются также электромеханические регуляторы уровня.

Для того чтобы предохранить корпус деаэратора от смятия при образовании в нем разрежения, а также на случай повышения давления выше допустимого деаэраторы снабжаются гидравлическими затворами, обеспечивающими сообщение внутренней полости деаэратора с атмосферой.

При наличии на электростанциях нескольких параллельно работающих деаэраторов вполне достаточным является автоматическое регулирование на общих линиях подвода греющего пара и добавочной питательной воды при отсутствии индивидуального регулирования работы каждого деаэратора. В этом случае исключается перетекание воды из одного бака в другой.

Испытания термических деаэраторов показали, что остаточное содержание кислорода в деаэрированной воде может быть доведено до 7—10 мкг/кг. Удаление из воды растворенной свободной углекислоты и степень термического разложения бикарбоната натрия в значительной мере зависят от величины бикарбонатной щелочности деаэрируемой воды. При карбонатной щелочности деаэрируемой воды выше 0,65 мг-экв/кг и содержании свободной углекислоты в ней и греющем паре не более 3— 5 мг/кг с повышением давления в деаэраторе облегчается удаление из воды свободной углекислоты. При низких значениях бикарбонатной щелочности деаэрируемой воды (меньше 0,65 мг-экв/кг) и начальном содержании свободной углекислоты в ней и греющем паре больше 3—5 мг/кг скорость десорбции СО2 заметно снижается. В этих случаях применение барботажа в баке-аккумуляторе способствует перемешиванию воды и увеличению скорости десорбции СО2, что обеспечивает более глубокое разложение NaHCO3. Влияние оптимального расхода пара на барботаж зависит от содержания углекислоты в паре, типа барботажного устройства и возникающих при этом энергетических потерь. Рекомендуется подавать на барботаж 20—30% всего пара, подаваемого в деаэратор, но не меньше 15—20 кг на 1 т деаэрируемой воды. На промышленных ТЭЦ с высоким размером непрерывной продувки целесообразно весь пар от расширителей непрерывной продувки подавать в деаэраторы через барботажные устройства.

Существенное значение для надежной деаэрации имеет гидравлический режим работы деаэратора. При увеличении гидравлической нагрузки деаэратора сверх ее расчетной величины возможны переполнение тарелок в колонке и переливание воды через борта толстыми струями, которые, не успев прогреться до нужной температуры и освободиться полностью от кислорода и углекислоты, попадают в бак-аккумулятор и снижают эффект деаэрации. Кроме того, в этом случае нарушается равномерное распределение пара и увеличивается паровое сопротивление колонки, что также может вызвать недогрев воды и неполное освобождение ее от газов.

6-2. ДЕАЭРАЦИЯ В КОНДЕНСАТОРАХ ПАРОВЫХ ТУРБИН

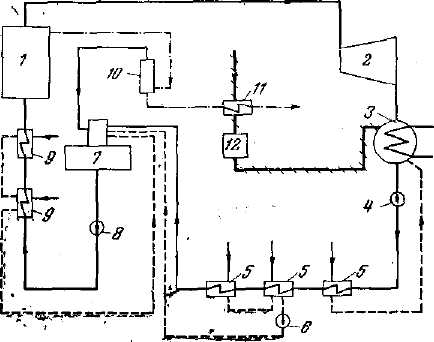

Конденсаторы паровых турбин, в которых поддерживается глубокий вакуум (до 97%), являются мощными вакуумными деаэраторами. Поэтому они иногда используются для деаэрации всей питательной воды паровых котлов. На рис. 6-6 изображена схема деаэрации добавочной химически обработанной воды в конденсаторе турбины 3 с последующей деаэрацией всей питательной йоды в деаэраторе 7 повышенного давления после предварительного подогрева в регенеративных подогревателях 5.

Правильно сконструированный конденсатор паровой турбины при отсутствии присосов воздуха в конденсатосборник или через сальники конденсатных насосов обеспечивает глубокую деаэрацию конденсата. Большая поверхность соприкосновения деаэрируемой воды с паром, а также достаточно низкое парциальное давление удаляемых газов над поверхностью жидкости на большей части пути создают условия, благоприятствующие десорбции из воды растворенных газов.

Рис 6-6. Схема деаэрации добавочной воды в конденсаторе турбины и последующей деаэрации всей питательной воды в деаэраторе повышенного давления.

1- парогенератор; 2 — турбина; 3 — конденсатор; 4 — конденсатный насос; .5 — регенеративный подогреватель; 6—насос; 7 -термический деаэратор при р=6 кгс/см2, 8 — питательный насос; 9 — регенеративные подогреватели высокого давления; 10 — расширитель непрерывной продувки парогенератора; 11 —теплообменник; 12 — водоподготовительная установка.

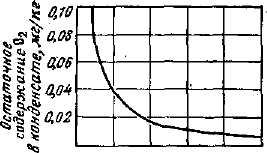

. Нагрузка турбины и, следовательно, паровая нагрузка конденсатора в пределах 60—100% максимальной оказывают незначительное влияние на остаточное содержание кислорода в конденсате (рис. 6-7).

О 20 W SO 80 100

Нагрузка турбины, %

Рис. 6-7. Влияние нагрузки турбины на остаточное содержание кислорода в конденсате.

Для улучшения эффекта деаэрации добавочной воды ввод ее иногда осуществляется непосредственно в паровое пространство через распылители. Эффективность деаэрации в конденсаторе можно улучшить, если место отсоса воздуха расположить по возможности дальше oт пути стока струй и пленок основного конденсата. Целесообразно конденсат воздухоохладителя как наиболее загрязненный газами подвергать специальной обработке паром для деаэрации его до смешения с основным конденсатом.

При осуществлении деаэрации в конденсаторах от эксплуатационного персонала требуется поддержание в условиях длительной эксплуатации достаточно высокой воздушной плотности вакуумной системы, включая конденсатор турбины, регенеративные подогреватели и узел конденсатных насосов, работающих под разрежением. Даже небольшие присосы воздуха в вакуумную часть конденсационной установки, в частности через краны водоуказательных стекол и сальники конденсатных насосов, резко ухудшают эффективность деаэрации.

6-3. ХИМИЧЕСКОЕ ОБЕСКИСЛОРОЖИВАНИЕ

В целях ликвидации проскоков кислорода в термически деаэрированную питательную воду парогенераторов в. д., с.в.д. и с.к.д. применяется обработка ее гидразин-гидратом N2H4 • Н2О либо гидразин-сульфатом N2H4 *Н2SO4 ,обладающими сильными восстановительными свойствами.

Гндразин-гидрат представляет собой бесцветную жидкость со слабощелочными свойствами, кипящую при 118,5°С, с точкой плавления 2 °С. Пары гидразин-гидрата вредно действуют на слизистые оболочки и дыхательные пути человека; растворы гидразин-гидрата вызывают ожоги кожной ткани к дерматозы. Гидразин-сульфат является твердым веществом с кислыми свойствами; он менее ядовит, чем гидразин-гидрат. Гидразин-гидрат доставляется и хранится в герметизированной таре, а гидразин-сульфат в деревянной.

Реакция между гидразин-гидратом и кислородом протекает по уравнению

N2H4-H2O + O2 → N2 + 3H2O.

Основными факторами, определяющими скорость этой реакции, являются избыток гидразина, начальная концентрация растворенного кислорода, температура, значение рН среды, присутствие и концентрация катализаторов. Реакция практически не протекает в кислой среде и катионированном конденсате при температуре 25 °С. Присутствие меди резко увеличивает скорость процесса. Даже при содержании меди в количестве всего 0,01 мг/кг в слабощелочной среде при 20 °С скорость взаимодействия реэко увеличивается. В условиях парогенераторов, т. е. при температуре 200—300°С, величине рН=9-10;

в присутствии различных катализаторов, в том числе меди, процесс взаимодействия гидразин-гидрата с кислородом протекает практически мгновенно.

В результате протекания реакции между гидразин-гидратом и кислородом солесодержание обработанной воды не повышается, так как конечными ее продуктами являются вода и азот.

Гидразин в пароводяном цикле электростанции способен вступать во взаимодействие также с окислами железа и меди. Восстановление окислов металлов обусловливает в начальной стадии обработки питательной воды гидразином увеличение его расхода, который нормализуется после завершения восстановительных процессов в пароводяном тракте электростанции. Поэтому до введения гидразинной обработки воды внутренние поверхности котлов, коллекторов, экономайзеров, баков-аккумуляторов, деаэраторов и других емкостей должны быть очищены механическим или химическим способом от скопления окислов железа и меди.

Обработка воды гидразином заключается в непрерывном дозировании в питательную воду таких количеств раствора гидразина, которые обеспечивали бы полное обескислороживание и создание некоторого избытка N2H4. Хороший результат по обескислороживанию питательной воды обеспечивается при дозировании гидразина в 2—3-кратном количестве но отношению к остаточному кислороду, содержащемуся в воде после деаэраторов. Избыток гидразина целесообразно поддерживать на уровне 0,02—0,03 мг/кг (но не больше 0,1 мг/кг) N2H4.

Раствор гидразин-гидрата вводится непрерывно в баки-аккумуляторы деаэраторов или в питательную магистраль непосредственно за баками-аккумуляторами.

При одновременном осуществлении гидразинной и аммиачной обработки питательной воды суммарное содержание в паре аммиака должно составлять величину, принятую по условиям нейтрализации всей свободной углекислоты. Дозирование гидразина и аммиака можно производить с помощью одного и того- же дозирующего приспособления в виде смеси растворов.

В целях предотвращения коррозии тракта питательной воды вплоть до деаэратора на ряде тепловых электростанций успешно применяется химическое обескислороживание обессоленной воды и конденсатов, осуществляемое с помощью сильноосновных анионитов в SO3 2- форме. Для этого сильноосновной анионит (см. гл. 9) гененерируется 2—4 % -ным раствором Na2SO3, вследствие чего функциональные группы переводятся в SO3 2 форму. Этот ионитовый способ химического обескислороживания является эффективным и достаточно экономичным.

6-4. УДАЛЕНИЕ СВОБОДНОЙ УГЛЕКИСЛОТЫ

Для удаления свободной углекислоты из обрабатываемой воды на водоподготовительных установках отечественных электростанций применяются пленочные декарбонизаторы с деревянной хордовой насадкой или с насадкой из колец Рашига. Декарбонизаторы работают на принципе десорбции в условиях противотока воды и воздуха, подаваемого снизу специальным вентилятором. Декарбонизатор с деревянной хордовой насадкой представляет собой деревянную башню (рис. 6-8), которая заполняется на некоторую высоту щитами, состоящими из досок, уложенных плашмя в шахматном порядке с зазорами между ними. Декарбонизируемая вода входит сверху через центральный патрубок 1 и равномерно распределяется специальным распределительным щитом на поверхности насадки. Далее вода тонкой пленкой стекает по доскам щитов, омывая их. Через нижний боковой патрубок вентилятором 5 подается воздух, который поднимается вверх навстречу воде. Так как в обрабатываемой воде парциальное давление углекислоты значительно больше, чем в воздухе, то при их соприкосновении углекислота переходит из воды в воздух и вместе с ним проходит через патрубки распределительного щита и через большой патрубок 6 отводится в атмосферу. Вода, прошедшая декарбонизатор, через водяной затвор сливается в бак декарбонизированной воды, который часто располагается прямо под днищем декарбонизатора.

На основании исследований, проведенных на промышленных декарбонизаторах с деревянной хордовой насадкой и модели, установлено, что:

а) удельный расход воздуха, обеспечивающий достаточно глубокое удаление свободной углекислоты, составляет в среднем 20 м3 на I м3 воды;

б) оптимальная плотность орошения деревянной хордовой насадки составляет 40—45 м3/м2

в) скорость движения воздуха через декарбонизатор следует принимать не меньше 0,085—0,1 м/сек,- считая по незаполненному насадкой сечению аппарата. При правильном выборе величины поверхности контакта дегазируемой воды с воздухом и поддержании указанного выше расхода воздуха декарбонизатор пленочного типа способен обеспечить остаточное содержание свободной углекислоты в воде при температуре ее до 30°С в количества 3—7 мг/кг.

Рис. 6-8. Декарбонизатор пленочного типа с деревянной насадкой,

1— подвод воды; 2- выход воды; 3 - распределительные сопла; 4 —деревянная насадка; 5 — вентилятор: 6 — выход воздуха.

К недостаткам декарбонизатора с деревянной хордовой насадкой относятся:

а) сравнительно малая удельная поверхность (поверхность единицы объема) деревянной насадки, требующая увеличенной высоты декарбонизатора;

б) недолговечность деревянного корпуса и насадки декарбонизатора, подверженных делигнификации и гниению;

в) трудность герметизации корпуса декарбонизаторов.

Этих недостатков лишен декарбонизатор, заполненный керамическими кольцами Рашига (25х25хЗ мм), корпус которого выполнен из металла. Обрабатываемая вода подается в верхнюю часть его (плотность орошения составляет около 60 м3/м2) и стекает через загрузку из колец Рашига; навстречу ей вентилятором подается воздух с удельным расходом примерно

Для защиты декарбонизаторов от коррозии и предотвращения загрязнения воды продуктами коррозии металла внутренняя поверхность аппарата покрывается пер-хлорвиниловым лаком, эпоксидной смолой, резиной или другими противокоррозионными веществами. На верхней крышке аппарата установлен брызгоуловитель для предотвращения чрезмерного уноса влаги воздухом и обледенения воздухопровода за пределами здания. Для предотвращения утечек воздуха сливной штуцер внизу декарбонизатора снабжен гидравлическим затвором. Для загрузки и выгрузки колец Рашига предусмотрены два лаза. При использовании в качестве насадки колец Рашига удается уменьшить площадь и высоту декарбонизатора с одновременным уменьшением эксплуатационных расходов и получением более глубокого эффекта декарбонизации,