- •1. Технологический анализ рабочего чертежа детали

- •1.1 Назначение и условия работы

- •1.2 Описание конструкции и технических характеристик втулки и оценка их технологичности.

- •1.3 Характеристика материала детали

- •1.4 Общая характеристика технологичности детали

- •2. Проектирование технологического процесса

- •2.1 Определение типа производства

- •2.2 Выбор и экономическое обоснование формы заготовки и способов ее получения

- •2.2.1 Технический анализ с целью выбора наиболее рационального способа получения заготовки и ее формы.

- •2.2.2 Экономическое обоснование оптимального варианта получения заготовки

- •Результаты расчетов

2.2 Выбор и экономическое обоснование формы заготовки и способов ее получения

2.2.1 Технический анализ с целью выбора наиболее рационального способа получения заготовки и ее формы.

Согласно ТТ чертежа конструктором задана заготовка - штамповка, и представляется широкий выбор способов ее получения. С целью выбора наиболее рационального способа получения заготовки и ее формы необходимо принимать во внимание следующие исходные данные:

материал детали, ее размеры и конструктивную форму;

технические требования к детали, относящиеся к заготовке и ее термообработке;

назначение и условие работы детали;

тип производства.

Характеристика и анализ всех выше перечисленных данных были даны выше в разделе 1 и п. 2.1.

Конструктор задал в ТТ чертежа штамповку III категории и группу контроля III.

Это говорит о том, что наша деталь не относится к разряду особо ответственных. Заготовка должна быть получена штамповкой, и использование других способов, в частности способов литья, недопустимо. Перечисленные в разделе 1 свойства материала, его химический состав, механические, физические и технологические свойства говорят о том, что наша сталь 45 является деформируемой. Заготовки из деформируемых металлов и сплавов изготавливают либо горячей, либо холодной штамповкой. Горячая штамповка позволяет максимально приблизить конфигурацию заготовки к требуемой по чертежу детали и обеспечить наилучшие прочностные и другие характеристики.

Заготовку нашей детали - фланца можно получить различными способами горячего деформирования. Из всех возможных способов согласно [6], [8] и приведенной классификации заготовок для сравнения выбираем 2 наиболее подходящих, рациональных. Первый вариант - штамповка в открытом штампе на кривошипном горячештамповочном прессе (КГШП), второй вариант – штамповка на горизонтально ковочной машине ГКМ. Рассмотрим каждый из них более подробно и сравним с целью выбора наиболее рационального способа получения заготовки.

1 вариант. Согласно [6], [8] при объемной штамповке) поковку требуемой формы и размеров изготовляют с помощью специальных инструментов - штампов. Применяют два типа штампов: открытые и закрытые (реже).

Штамповка в открытых штампах наиболее применима, так как при этом способе упрощается процесс штамповки и увеличивается срок службы штампа, но в то же время снижается точность заготовки и увеличивается расход

металла. Особенность штамповки в открытом штампе заключается в том, что избыточный объем металла вытекает в заусенец (обычно в полости разъема штампа).

В нашем случае применяем штамповку в открытом штампе на кривошипном горячештамповочном прессе (КГШП). Исходным материалом является прутковый металл круглого сечения, разрезанный на заготовки.

Штамповка на кривошипных горячештамповочных прессах (КГШП) позволяет получать заготовки весом (массой) до 200 кг самой различной конфигурации. Большая точность горизонтальных размеров поковок, штампованных на прессах, объясняется тем, что жесткое и надежное направление ползуна позволяет применять штампы с направляющими колонками и втулками, которые ограничивают относительные сдвиги верхней и нижней частей поковки до десятых долей миллиметра.

Сборные конструкции позволяют каждый ручей и каждую деталь штампа использовать до полного износа. Стойкость штамповочных ручьев достаточно высокая, штамповочные уклоны для стальных поковок составляют 5° и позволяют свободно вынимать заготовку из штампа.

Данный вид штамповки прост по конфигурации, имеет высокую технологичность, позволяет задать минимальные припуска на механическую обработку и выполняется с минимальным облоем. Твердость штамповки НВ 90-255, что улучшает свойства материала для механической обработки. Дефекты допускаются на глубину половины припуска на механическую обработку, иначе из заготовки не получится готовая годная деталь.

К недостаткам штамповки на КГШП относятся:

Меньшая универсальность в работе по сравнению с молотами. Ввиду жесткого хода ползуна такие операции, как протяжку и подкатку, не применяют;

Необходимость очистки заготовок от окалины перед штамповкой, так как деформация происходит за один ход пресса, и вся окалина может заштамповаться в поверхность поковки;

Штампы ГКШП более сложные, регулировка их трудоемкая.

Рабочий чертеж заготовки, полученной данным способом, представлен в Приложении

2 вариант. Согласно [6] штамповка на горизонтально ковочных машинах ГКМ можно штамповать детали определенной конфигурации.

Штамповка на ГКМ имеет следующие преимущества:

можно легко штамповать детали, которые на другом оборудовании рационально изготовить нельзя;

достигается экономия металла, так как штамповка производится преимущественно в закрытых штампах, а штамповочные уклоны в ряде случаев отсутствуют;

макроструктура поковок получается благоприятной и обеспечивает высокое качество деталей;

возможно применение вставок для ручьев, чем экономится штамповочная сталь;

работа на ГКМ легко автоматизируется.

К недостаткам штамповки на ГКМ относятся:

меньшая универсальность по сравнению с молотами и прессами. Номенклатура поковок резко ограниченна;

низкая стойкость штампов, которая объясняется рядом причин. Штамп закрытый, поэтому возникают перегрузки в полости ручья;

необходимость очистки нагретого прутка от окалины, так как деформирование происходит за один ход, и вся окалина будет заштампована.

Рабочий чертеж заготовки, полученной данным способом, представлен в Приложении

Укрупненный расчет размеров заготовок для обоих вариантов выполняем на основе нормативов общих припусков, согласно ОСТ 1.41187-78 и по таблицам П17, П19, П20 [3]. Методом прибавления (вычитания для отверстий) припусков к конструкторским размерам соответствующих поверхностей, а также с учетом значений высоты микронеровностей и глубины дефектного слоя, неконтролируемых погрешностей формы ωф получаем размеры заготовки.

Согласно ОСТ 1.41187-78 общие припуски задаются на сторону. Для получения размеров цилиндрических поверхностей заготовки к диаметральному размеру этой поверхности на рабочем чертеже прибавляем

На рассчитанные таким образом размеры заготовки назначаем допуски, используя указания и данные таблиц П8 и П9 [3]. По завершении укрупненного расчета размеров заготовки выполняется ее рабочий чертеж, который сопровождается указанием на нем технических требований (ТТ), предъявляемых к заготовке. Эти технические требования, обеспечивают качественное получение заготовки, как в отношении основных свойств ее материала, так и в отношении точности взаимного расположения поверхностей.

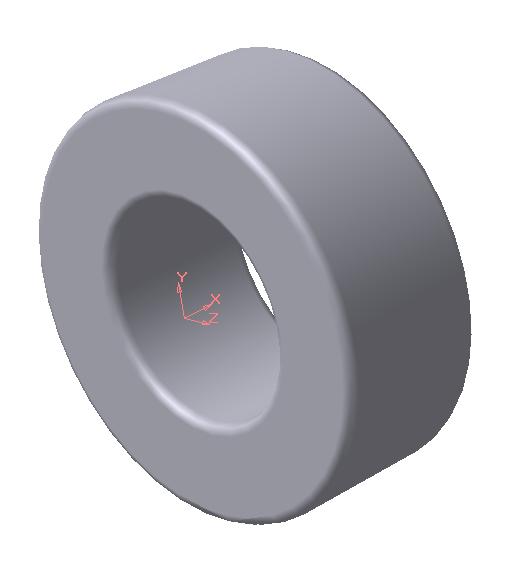

а б

Рисунок 3 D вид заготовок а) КГШП б) ГКМ