- •Содержание курсового проекта

- •Введение

- •Раздел 1 Определение количества эталонных тракторов для хозяйства

- •1, 2 И 3 – возделываемая культура;

- •Раздел 2 Составление свободного плана механизированных работ

- •Раздел 3 Построение графиков машиноиспользования и их корректировка

- •Раздел 4 Определение потребности в тракторах и сельскохозяйственных машин для хозяйства

- •Раздел 5 Расчёт потребности в топливе и смазочных материалах

- •Раздел 6 Расчёт показателей использования тракторов и их анализ

- •Раздел 7

- •7.1. Условия работы

- •7.2 Состав и параметры агрегата, подготовка его к работе

- •Скорость движения

- •16.Допустимый радиус поворота агрегата определяется по формуле:

- •7.4 Способ движения

- •Вид поворота со способом движения агрегата

- •7.5 Подготовка поля к работе

- •7.6 Показатели организации технологического процесса

- •3. Частный коэффициент, учитывающий затраты времени смены на личные надобности определяется по формуле:

- •4. Подготовительно-заключительное время определяется по формуле:

- •5. Частный коэффициент, учитывающий затраты времени смены на подготовительно-заключительные операции определяется по формуле:

- •6. Время технологического обслуживания агрегата определяется по формуле:

- •Раздел 8 Техника безопасности, охрана труда и окружающей среды при выполнении сельскохозяйственной работы.

- •Литература:

16.Допустимый радиус поворота агрегата определяется по формуле:

Rо

=

Cm

∙

Bp

∙

Kу

,

где

Сm – коэффициент, учитывающий тип и состав агрегата, Сm = 1,2

Ку – коэффициент, учитывающий влияние скорости движения агрегата на радиус поворота, Ку = 1,25

Rо = 1,2 ∙ 3,5 ∙ 1,25 = 5,25 м

7.4 Способ движения

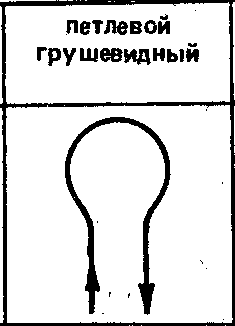

Для культивации почвы агрегатом ДТ-75+АКШ-3,6, я предпочёл челночный способ движения с петлевым грушевидным видом поворота на 180º. Так как при выборе он обеспечивает необходимое качество работы, удобство обслуживания и сокращены до минимума вспомогательные операции. С точки зрения экономии времени наиболее выгодным и часто использующим является челночный, так как при нём мала, затрачивается времени и минимум уменьшить ширину поворота колеи.

Вид поворота со способом движения агрегата

Всвал На 180º

7.5 Подготовка поля к работе

1. Оптимальная ширина поворотной полосы определяется по формуле:

Еопт = 2,8 ∙ R + 0,5 ∙ dk + 2,5 , где:

dк – кинематическая ширина агрегата, dк = 3,6 м (значение кинематической ширины машинно-тракторного агрегата можно принять равным конструктивной ширине захвата агрегата, то есть dк = Вк);

Еопт = 2,8 ∙ 5,25+ 0,5 ∙ 3,6 + 2,5 = 19 м

2. Количество проходов агрегата при обработке поворотной полосы определяется по формуле:

nЕпр = Еопт : Вр

Полученное значение количества проходов агрегата округляем до целого числа в большую сторону.

nЕпр = 19 : 3,5 = 5,4 ≈ 5

3. Рабочая ширина поворотной полосы определяется по формуле:

Ер = Вр ∙ nЕпр

Ер = 3,5 ∙5,4 = 18,9 м

4. Рабочая длина загона определяется по формуле:

Lp = Lг – 2 ∙ Ep

Lp = 500 – 2 ∙ 18,9 = 462,2 м

Коэффициент рабочих ходов определяется по формуле:

φ=

φ=462,2:[462,2+6∙5,25+2∙2,5]=0,92

5. При подготовке поля к работе нужно осмотреть поле, отбить поворотные полосы для разворота агрегата в конце гона, разбить поле на загоны, убрать остатки половы и соломы, обозначить вешками контуры разрушенного фундамента бывшего строения и т.д.

7.6 Показатели организации технологического процесса

Часовая теоретическая производительность агрегата определяется по формуле:

Wт = 0,36 ∙ Вк ∙ Vр

Wт = 0,36 ∙ 3,6 ∙ 2,22= 2,87 га/ч

2. Частный коэффициент, учитывающий затраты времени смены на техническое обслуживание определяется по формуле:

τ2 = (Т – t2) : Т , где:

T – время смены, Т = 7 ч;

t2 – время технического обслуживания агрегата в течение смены, t2= 0,20 ч (принимается в зависимости от его сложности и составляет 0,17...0,50 ч, то есть чем сложнее машинно-тракторный агрегат, тем большее время принимается на его техническое обслуживание в течение смены).

τ2 = (7 – 0,2) : 7 = 0,97