- •Рецензенты

- •Цели и задачи курсовой работы

- •Структура, содержание, введение к курсовой работе

- •Порядок оформления курсовой работы и представления ее на защиту

- •Выбор и обоснование типа производства и вида организуемого участка (линии).

- •Характеристика объекта производства и технологического процесса его изготовления

- •Технологический процесс изготовления детали

- •Выбор и обоснование типа производства и вида поточной линии (участка)

- •Организация производства деталей (изделий) в условиях массового и крупносерийного производства

- •Организация производства на однопредметной прерывно-поточной линии (оппл)

- •Расчет межоперационных оборотных заделов

- •Организация производства деталей в условиях серийного производства

- •Организация производства на предметно-замкнутом участке (пзу)

- •Расчет длительности операционных циклов по каждой I-й операции каждого j-го изделия

- •Расчет трудоемкости изготовления одного изделия на s-ой группе оборудования с учетом его доли в программе

- •Расчет мощности участка

- •Расчет трудоемкости условного изделия

- •Пересчет мощности из условных изделий в запланированную номенклатуру

- •Исходные данные для расчета мощности

- •Пересчет мощности из “изделия-представителя” в запланированную номенклатуру

- •2.3.2 Организация производства на многопредметной переменно - поточной линии (мппл).

- •Технологический процесс изготовления изделий

- •Число рабочих мест по операциям и их загрузка

- •4. Определим занятость поточной линии деталями j-го наименования:

- •3. Методические указания по планированию производственного участка и расчету численности персонала.

- •3.1 Планировка и расчет площади участка.

- •Условные обозначения

- •Минимальные расстояния между станками (рабочими местами) и элементами конструкций зданий

- •Расчет производственной площади участка

- •Расчет общей площади участка

- •3.2 Расчет технико-экономических показателей производственных факторов участка.

- •3.2.1 Расчет мощности, потребляемой оборудованием и транспортными средствами.

- •Расчет установленной мощности, потребляемой оборудованием и транспортными средствами

- •3.2.2. Расчет стоимости и амортизации основных средств

- •3.2.3. Расчет стоимости здания, занимаемого производственным участком

- •Расчет стоимости здания, занимаемого участком, и амортизационных отчислений

- •3.2.4. Расчет затрат на технологическое оборудование и транспортные средства

- •Расчет стоимости технологического оборудования и транспортных средств

- •3.2.5. Расчет затрат на энергетическое оборудование

- •3.2.6. Расчет затрат на комплект дорогостоящей оснастки, успо и инструмента

- •3.2.7. Расчет затрат на измерительные и регулирующие приборы

- •3.2.8. Расчет затрат на производственный и хозяйственный инвентарь

- •3.2.9. Расчет общей суммы стоимости основных производственных фондов

- •Расчет стоимости основных средств и амортизационных отчислений

- •3.3 Расчет численности промышленно-производственного персонала.

- •3.3.1 Расчет численности основных (производственных) рабочих

- •3.3.2. Расчет численности вспомогательных рабочих, специалистов и служащих

- •Состав промышленно-производственного персонала

- •4.1 Расчёт себестоимости изделия

- •4.1.1. Расчет прямых затрат на производство единицы продукции

- •Расчет затрат на основные материалы деталей / -го наименования (поданным примера 2.3.)

- •Сумма прямых затрат на производство

- •4.1.2 Составление сметы комплексных расходов на производство продукции.

- •Смета косвенных (комплексных) расходов

- •4.1.3. Разработка калькуляции себестоимости единицы продукции

- •Калькуляция себестоимости единицы продукции

- •Калькуляция себестоимости единицы продукции посокращенной номенклатуре статей

- •4.2 Расчет технико-экономических показателей работы участка (линии)

- •Цены и нормы расхода материала по вариантам для технологического процесса изготовления детали №1

- •Кронштейн

- •Технологический процесс изготовления детали №1

- •Нормы времени на технологический процесс изготовления детали №1 по вариантам, мин

- •Цены и нормы расхода материала по вариантам для технологического процесса изготовления детали №2

- •Технологический процесс изготовления детали №2

- •Нормы времени на технологический процесс изготовления детали №2 по вариантам, мин

- •Цены и нормы расхода материала по вариантам для технологического процесса изготовления детали №3

- •Технологический процесс изготовления детали №3

- •Нормы времени на технологический процесс изготовления детали №3 по вариантам, мин

- •Втулка специальная

- •Цены и нормы расхода материала по вариантам для технологического процесса изготовления детали №4

- •Технологический процесс изготовления детали №4

- •Нормы времени на технологический процесс изготовления детали №4 по вариантам, мин

- •Селектор всеволновой ск-в-301

- •Цены и нормы расхода материалов для технологического процесса сборки изделия №5

- •Цены и нормы расхода комплектующих изделий и полуфабрикатов для технологического процесса сборки изделия №5

- •Оборудование для технологического процесса сборки изделия №5

- •Цена и годовой износ на операцию используемых инструментов и приспособлений для технологического процесса сборки изделия №5

- •Технологический процесс сборки изделия №5

- •Нормы времени на технологический процесс изготовления изделия №5 по вариантам, мин

- •Микромодуль абонентского комплекта

- •Цены и нормы расхода материалов для технологического процесса сборки изделия №6

- •Цены и нормы расхода комплектующих изделий и полуфабрикатов для технологического процесса сборки изделия №6

- •Оборудование для технологического процесса сборки изделия №6

- •Цена и годовой износ на операцию используемых инструментов и приспособлений для технологического процесса сборки изделия №6

- •Технологический процесс сборки изделия №6

- •Нормы времени на технологический процесс изготовления изделия №6 по вариантам, мин

- •Транзистор кт8115а

- •Цены и нормы расхода материалов для технологического процесса сборки изделия №7

- •Цена и годовой износ на операцию используемых инструментов и приспособлений для технологического процесса сборки изделия №7

- •Технологический процесс сборки изделия №7

- •Нормы времени на технологический процесс изготовления изделия №7 по вариантам, мин

- •Комплект деталей № 1

- •Комплект деталей № 2

- •Теологический процесс изготовления деталей и модели оборудования

- •Теологический процесс изготовления деталей и модели оборудования

- •Теологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Теологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Теологический процесс изготовления деталей и модели оборудования

- •Теологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Исходные данные

- •Технологический процесс сборки изделий и данные о рабочих местах

- •Технологический процесс сборки изделий и данные о рабочих местах

- •Комплект деталей №1

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №2

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №3

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №4

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №5

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №6

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №7

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №8

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №9

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №10

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Комплект деталей №13

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

- •Исходные данные

- •Технологический процесс изготовления деталей и модели оборудования

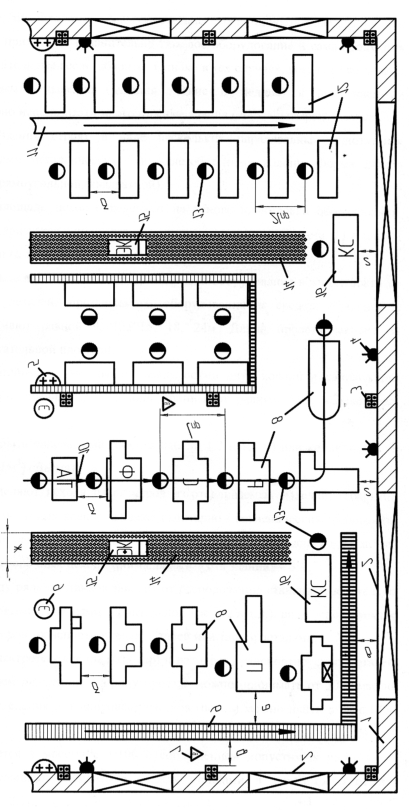

3. Методические указания по планированию производственного участка и расчету численности персонала.

3.1 Планировка и расчет площади участка.

Планировка производственного участка (цеха) — это план расположения технологического оборудования и рабочих мест на производственной площади). Помимо оборудования (рабочих мест) на этом плане должны быть также показаны:

строительные элементы здания — стены, колонны, дверные и оконные проемы, другие элементы;

основной производственный инвентарь — верстаки, плиты, складочные площадки для материалов (ММ);

площадки для размещения магазинов для накопления деталей (МД), хранения инструментов (МИ), приспособлений (МП);

площадки для размещения столов для проведения контроля качества продукции (КК);

площади, необходимые для подъемно-транспортных средств — мостовых и других кранов, электрических и других тележек, электрокаров и робоэлектрокаров, конвейеров различных видов (подвесных, ленточных, пластинчатых, распределительных и др.);

площади, занимаемые скатами, склизами, желобами, лотками, собираемыми из секций и устанавливаемыми с уклоном 1 : 10... 1 : 15.

Расположение оборудования и других элементов на производственной площади зависит от характера обрабатываемых деталей, габаритных размеров оборудования, вида транспортных средств, уровня механизации и автоматизации, степени участия человека в производственном процессе, постоянства и разнообразия номенклатуры обрабатываемых деталей и других факторов.

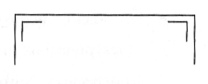

Планировка участка зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств. При планировке поточных линий могут быть выбраны различные формы: прямые, круговые, овальные, зигзагообразные, V-образные, Г-образные, П-образные и другие, располагаемые вдоль оси пролета.

Рабочие места поточных линий располагают вдоль конвейера с одной или двух сторон (рис. 3.1). При планировке ПЗУ рабочие места, станки могут быть расположены параллельно трассе движения транспортных средств в один, два или более рядов, вдоль или под углом к оси пролета. При этом необходимо помнить о соблюдении основных принципов производственных процессов — максимального обеспечения прямоточности и непрерывности. Для этого оборудование (рабочие места) следует располагать в порядке, соответствующем последовательности технологических операций, всячески избегая возвратных и перекрещивающихся маршрутов движения деталей или изделий.

При разработке планировки участка (ПЗУ, ОППЛ, МПГ1Л) используют условные обозначения (табл. 3.1), габаритные размеры оборудования, транспортных средств, которые указывают в таблице исходных данных.

Таблица 3.1.

Условные обозначения

Объект |

Условное обозначение |

Объект |

Условное обозначение |

Строительные элементы |

|||

Проезд |

|

Капитальная стена |

|

Колонна металлическая |

|

Сплошная перегородка |

|

Колонна железобетонная |

|

Остекленная перегородка |

|

Люк |

|

Перегородка с сеткой |

|

Тоннель, канал (с отметкой уровня пола) |

|

Металлическая перегородка на каркасе |

|

Ворота, дверь двупольная |

|

Граница цеха, участка |

|

Технологическое оборудование |

|||

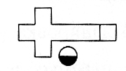

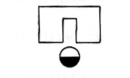

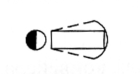

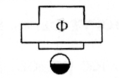

Токарно-револьверный станок |

|

Токарный многорезцовый автомат |

|

Токарный полуавтомат вертикальный |

|

Шлицешлифовальный станок |

|

Вертикально-сверл ильный станок |

|

Горизонтально-фрезерный станок |

|

Настольно-сверлильный станок |

|

Шпоночно-фрезерный станок |

|

Радиально-сверлильный станок |

|

Круглошлифовальный станок |

|

Вертикально-фрезерный станок |

|

Плоскошлифовальный станок |

|

Расточный станок |

|

Резьбошлифовальный станок |

|

Горизонтально- сверлильный станок |

|

Вертикально-протяжной станок |

|

Горизонтально-протяжной станок |

|

Пресс |

|

Продолжение таблицы 3.1.

Объект |

Условное обозначение |

Объект |

Условное обозначение |

Оборудование для ориентированной резки материалов |

|

Оборудование для холодной, ультразвуковой и лазерной сварки |

|

Оборудование для скрайбирования и ломки пластин |

|

Термическая печь |

|

Оборудование для промывки пластин, нанесения и удаления фоторезиста |

|

Оборудование для пайки |

|

Оборудование для сушки пластин |

|

Оборудование для сборки полупроводниковых приборов |

|

Токарно-винторезный станок |

|

Оборудование для химической и электрохимической очистки поверхности пластин |

|

Оборудование для напыления и выращивания пленок |

|

Средства измерительные для межоперационного - выходного контроля изделий электронной техники |

|

Оборудование для электро контактной сварки, в том числе термокомпрессионной |

|

Непереставляемое технологическое оборудование |

|

Разметочная плита |

|

Контрольная плита |

|

Верстак |

|

Контрольный стол |

|

Резервное место под оборудование |

|

|

|

Подъемно-транспортное оборудование |

|||

Кран поворотный у колонны |

|

Рольганг одинарный |

|

Скат, склиз |

|

Пластинчатый транспортер |

|

Подвесной цепной конвейер |

|

Подъем и спуск подвесного цепного конвейера |

|

Электрический мостовой кран |

|

Монорельс с пневматическим подъемником |

|

Продолжение таблицы 3.1

Объект |

Условное обозначение |

Объект |

Условное обозначение |

Монорельс с тельфером |

|

Тара |

|

Кран-балка опорная |

|

Электроинструмент на монорельсе |

|

Кран-балка подвесная |

|

|

|

Подвод промышленных жидкостей, газов и энергоносителей |

|||

Подвод сжатого воздуха, 3 атм |

|

Подвод холодной воды |

|

Подвод эмульсии |

|

Подвод холодной воды с отводом в канализацию |

|

Подвод масла (сульфофрезола) |

|

Подвод холодной воды с раковиной на стене |

|

Подвод газа |

|

Подвод холодной и горячей воды с раковиной на стене |

|

Местный вентиляционный отсос |

|

Подвод пара |

|

Подвод спецтоков |

|

Слив отработанной охлаждающей жидкости |

|

Местное освещение |

|

Подвод сжатого воздуха, 6 атм |

|

При планировке участка следует учесть особенности конструкции выбранного типа здания цеха. При выборе типа, конструкции и размеров здания для механообрабатывающих цехов необходимо учитывать:

характер и размер объектов производства, объемы производственной программы, характер производственного процесса и применяемого оборудования;

типы, размеры и грузоподъемность транспортных средств;

требования, предъявляемые в отношении освещения, отопления и вентиляции;

возможность дальнейшего расширения здания;

вид строительного материала.

Производственные здания для механической обработки деталей и сборки изделий могут быть одноэтажными и многоэтажными.

Для цехов механической обработки преимущественно строят одноэтажные здания, так как при этом производстве применяют сравнительно тяжелое оборудование и сама продукция может иметь довольно значительные вес и габариты. Однако в тех случаях, когда это возможно по характеру изготавливаемых изделий (изделия легкие и мелкие) и применяемому оборудованию, целесообразно использовать многоэтажные здания (двух - четырехэтажные).

Производственные здания строят в виде нескольких параллельных однотипных пролетов, образуемых рядами металлических или железобетонных колонн. Форма здания должна быть простой, т.е. прямоугольной (квадратной).

Общие размеры и площади цехов определяют на основе планировки оборудования. Каждый пролет цеха характеризуется основными размерами — шириной пролета (L) и шагом колонн (t) или сеткой колонн (L × t).

Ширину пролета определяют на основании планировки оборудования в зависимости от размеров обрабатываемых деталей, применяемого оборудования и средств транспорта. Наиболее часто ее принимают равной 9, 12, 15, 18, 24м. Длина пролета зависит от производственной и вспомогательной площади.

Под шагом колонн понимают расстояние между осями двух колонн в направлении продольной оси пролета. Как правило, шаг колонн принимают равным 6 м, в некоторых случаях — 12 м.

Стены зданий могут быть панельными (высота панели 1,2 и 1,8 м) или кирпичными (в зданиях небольшого (до 5000 м3) объема).

Высоту здания определяют исходя из размеров изготавливаемых изделий, габаритов оборудования, конструкций мостовых кранов, а также санитарно—гигиенических требований. Самая малая высота пролета механического цеха с мостовым краном составляет 6,15 м, без мостового крана — 4 м. Для сборочных цехов минимальная высота здания — 3 м.

Ширина проезда между рядами станков зависит от расположения станков относительно проезда (тыльными или боковыми сторонами, фронтальной частью и т.д.), вида используемых транспортных средств и размеров транспортируемых деталей или тары с деталями.

При использовании электротележек (электрокар) и размерах транспортируемых деталей до 800 мм, при одностороннем движении, ширину проезда можно принимать от 2000 мм до 4000 мм. Более подробные сведения о планировке участков (цехов) можно найти в /3, с.170 - 182/.

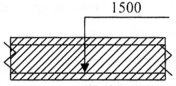

Планировка выполняется в масштабе 1:100 с соблюдением допустимых расстояний между станками и строительными элементами, между станками в зависимости от их расположения (табл. 5.2, рис. 3.1).

Рис.3.1. Планировка участка механообрабатывающего цеха:

1 - стена; 2 - окна; 3 - колонны; 4 - местное освещение; 5 - холодная и горячая вода; 6 - подвод эмульсии; 7 - подвод сжатого воздуха; 8 - оборудование; 9 - пластинчатый конвейер; 10 - подвесной конвейер; 11 - ленточный конвейер; 12 - верстаки; 13 - рабочие места; 14 - трасса; 15 - электрокары; 16 - контрольный стол; буквенные обозначения - табл. 2.11

|

Желательно возле габаритного контура оборудования и других элементов указать условными обозначениями места подводки энергоносителей (воды, сжатого воздуха, электроэнергии и т.д.).

Таблица 3.2