- •Основные характеристики оят

- •Транспортировка твэЛов на перерабатывающий завод.

- •Рубка и растворение оят

- •Механические методы

- •Операция растворения оят (диоксидного)

- •Аппараты-растворители.

- •Переработка оят на заводе рт-1.

- •Осветление растворов оят.

- •Разбавители

- •Продукты разложения экстрагента

- •Экстракционная аппаратура

- •Поведение продуктов деления при экстракции тбф

- •Лекция № 5

- •Способы получения урана

- •Восстановительная реэкстракция

- •Регенерация экстрагента

- •Схемы организации экстракционных циклов

- •Лекция №6

- •Аффинаж плутония

- •Технология установки «Пакет».

- •Производство мох-топлива за рубежом.

- •Особенности проведения операций.

- •Франция.

- •Вопросы по отходам.

- •Изготовление виброуплотненных твэЛов

Аппараты-растворители.

Аппараты-растворители могут быть непрерывного или периодического действия.

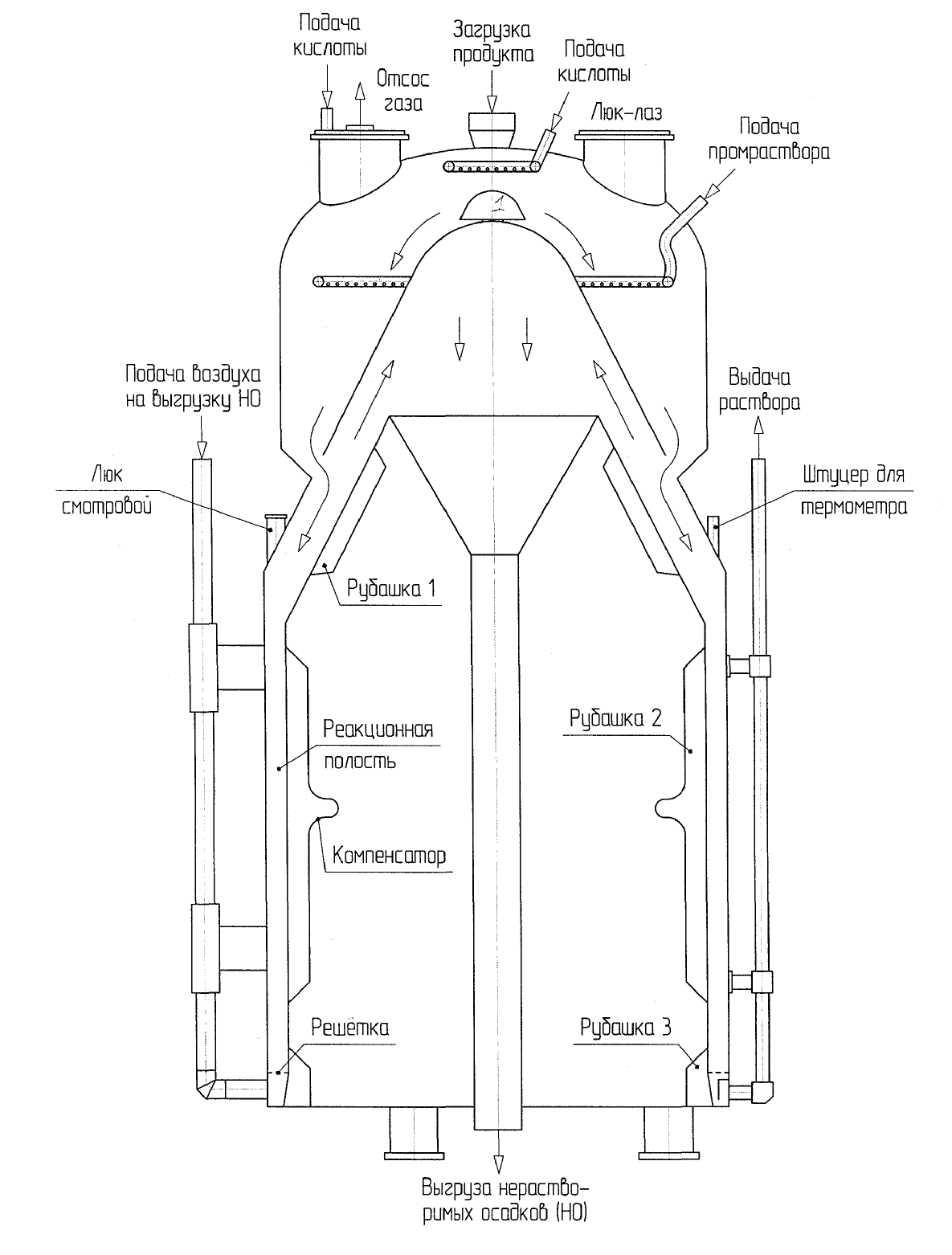

1. Аппараты-растворители периодического действия с пневматической выгрузкой оболочек кольцевой конструкции ядернобезопасного исполнения.

Пример аппарата - РП-2200 (объем 2,7 м3 )

РПСК (объем 3,8 м3).

Состоит из 6 независимых секций. Регулирование температуры (охлаждение) производят при помощи подачи воды в рубашку аппарата. Для барботажа и выгрузки оболочек применяют сжатый воздух

2. Аппараты-растворители непрерывного действия используются во Франции. Аппарат представляет собой неподвижный барабан, внутри которого расположен шнек, подающий куски измельченного ОЯТ вверх.

Основной недостаток аппарата – наличие движущихся частей.

Переработка оят на заводе рт-1.

На заводе РТ-1 перерабатывают ОЯТ с реакторов ВВЭР-440, БН-600, БОР-60, а также топливо с транспортных реакторов. Чтобы перерабатывать близкое по составу и обогащению топливо, на РТ- 1 построены три независимые технологические цепочки, на которых выполняются однотипные операции. Общая схема переработки ОЯТ показана на рис. 1.

Рис.1 Общая схема технологии переработки ОЯТ ВВЭР-440 на РТ-1.

ОЯТ хранится в бассейне при реакторах не менее 3 лет, а затем перевозится в хранилище ТВС при РТ- 1. Из хранилища ТВС извлекают за концевики захватами, комплектуют в вертикальном контейнере и передают в отделение подготовки и резки. Сначала сборки передают на установку отрезки концевиков. Отрезку производят в горизонтальном положении под слоем воды двумя электроконтактными дисковыми пилами. Этот способ отрезки обеспечивает ровный срез и позволяет предотвратить выделение газов и аэрозолей. После отрезки концевиков активные части сборок сушат, расплющивают для повышения эффективности операции резки и режут в агрегате резки периодического действия двумя вертикальными пресс-формами. Шаг подачи ТВС под ножи можно регулировать. Как правило, сборки режут на кусочки длиной 30 мм. Резку проводят в токе воздуха для поддержания температурного режима резки в интервале температур 45—70 °С и предотвращения возгорания конструкционного материала Смесь частиц UO2 и конструкционного материала через тракт загрузки ссыпается в аппарат-растворитель периодического действия кольцевого типа. Требования ядерной безопасности при растворении ОЯТ обеспечивают ядерно-безопасная геометрия аппарата-растворителя и ограничение массы загружаемого топлива. Растворение ОЯТ проводится в HNO3 концентрацией 8—10 моль/л, с рефлаксом азотной кислоты. Нерастворимые остатки, содержащие до 0,009% U и до 0,06% Рu их исходного количества в ТВС, вместе с конструкционным материалом после передачи раствора на операцию осветления подвергаются контрольному растворению, промываются и удаляются из аппарата-растворителя пневмоимпульсом. Раствор топлива содержит до 1 г/л высокодисперсных частиц с размерами от 0,2 до 5 мкм. В состав взвесей входят графит, кремниевая кислота, продукты коррозии и по мере возрастания глубины выгорания топлива (выше 20 ГВт*суг/т) увеличивается доля продуктов деления. Наличие взвесей в растворе препятствует нормальному протеканию последующего экстракционного процесса вследствие образования на границе раздела органической и водной фаз большого количества “медуз” — сгустков стабилизированных взвесями эмульсий. Удаляют взвеси из раствора на операции его осветления, проводимой с помощью фильтрации обработанного флокулянтами раствора с использованием непосредственно в процессе фильтрации дополнительного вещества — перлита. Узел осветления оборудован фильтром периодического действия. В качестве фильтрующих перегородок используют металлокерамические патроны, содержащие спрессованные порошки из нержавеющей стали (размер пор 40— 50 мкм) или титана (размер пор 7—20 мкм). В осветленных таким образом растворах содержание взвесей снижается примерно в 200 раз. Восстановление его фильтрующей способности после очередного фильтроцакла проводят гидроударом и при необходимости с помощью химической регенерации.

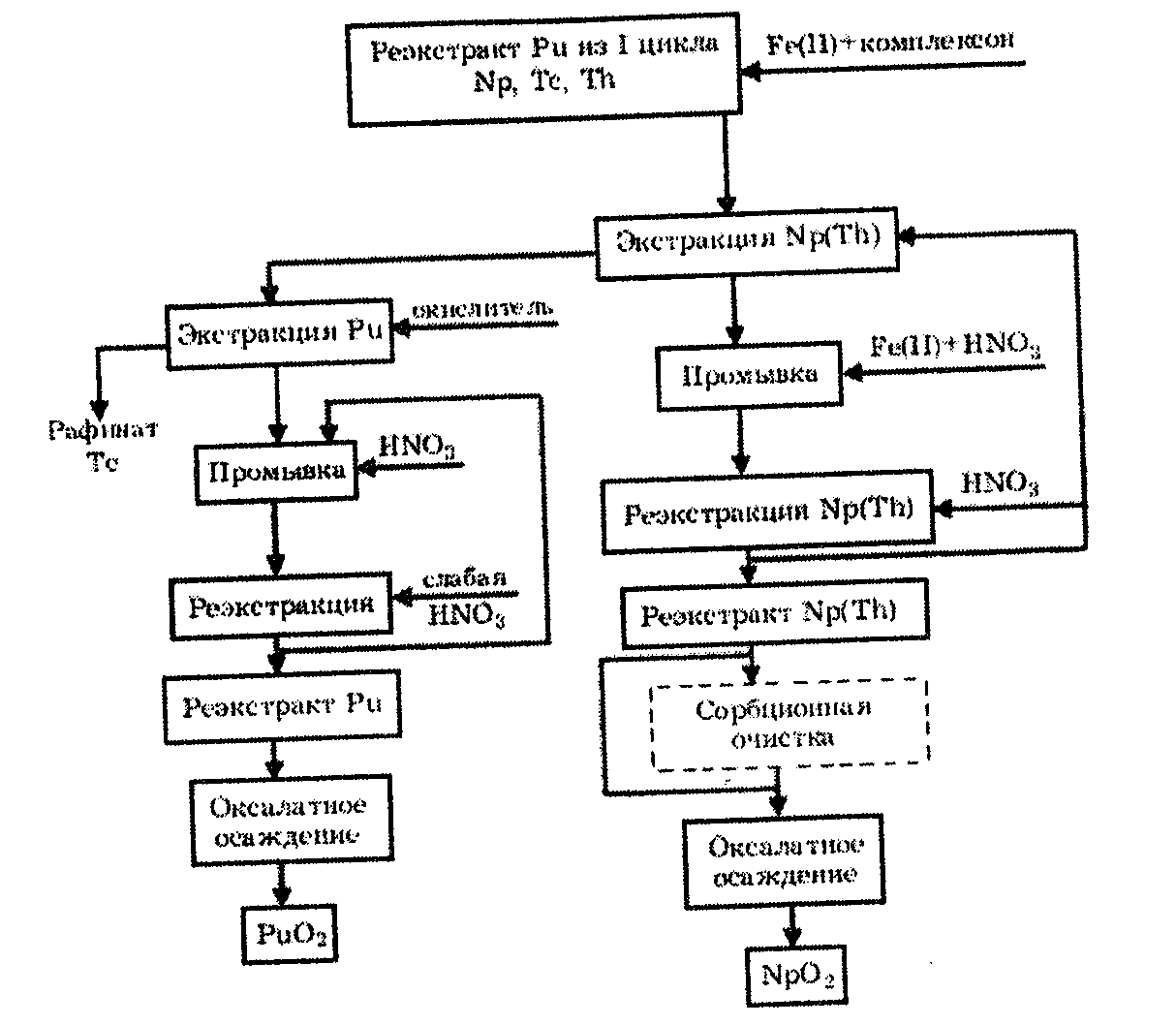

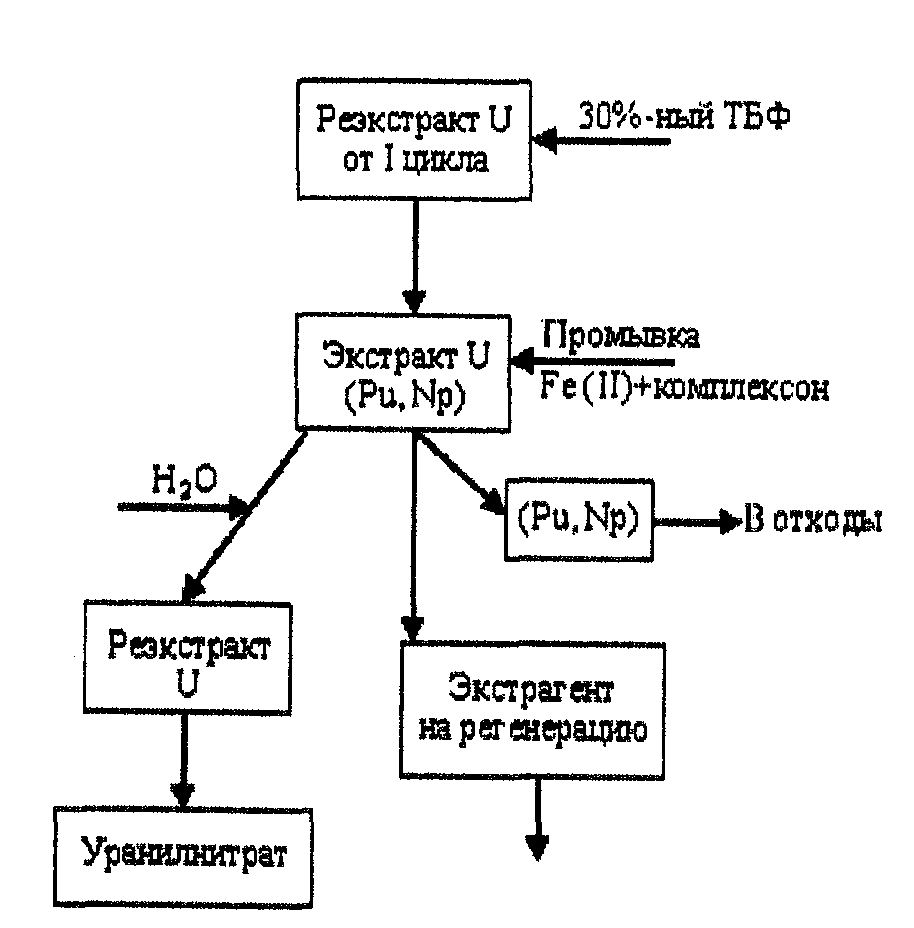

Извлечение урана, плутония и нептуния из раствора топлива, их разделение и очистку проводят с помощью водно-экстракционной технологии. Экстрагентом служит 30%-ный раствор ТБФ в легком н-парафиновом деароматизированном разбавителе РЭД- 1. Для основных целевых продуктов —U и Рu— предусмотрено по два экстракционных цикла. Операции экстракции, промывки и реэкстракции проводят в аппаратах типа смеситель-отстойник во всех экстракционных циклах. На первом цикле в экстракт переходят U, Рu, Nр, Тh и Тс, а в рафинате остается основная масса ТПЭ и продуктов деления. После комбинированной промывки экстракт направляют на восстановительную реэкстракцкю плутония, проводимую азотнокислым раствором, содержащим U(IV), гидразин и комплексов. Вместе с Рu реэкстрагируются Nр, Тh и Тс. Реэкстракцию урана проводят раствором HNO3 с концентрацией 0,03 моль/л при температуре 60 °С. Реэкстракт плутония и нептуния, содержащий 6-8 г/л Рu и 150-200 мг/л Nр, а также реэкстракт урана с концентрацией 90 г/л поступают в соответствующие аффинажные циклы (рис. 2 и 3). Экстрагент регенерируют с помощью промывки раствором карбоната натрия при повышенной температуре (около 60°С). После промывки экстрагент фильтруют и возвращают в экстракционный цикл. Разделение Рu и Nр и окончательную очистку их от U и примесей других элементов на аффинажном цикле проводят следующим образом:

стабилизируют в реэкстракте первого цикла Nр в четырехвалентном состоянии, а Рu в трехвалентном состоянии, добавляя в раствор Fе(II) и комплексон;

экстрагируют Nр и Тh, оставляя в водной фазе Рu и Тс;

реэкстрагируют Nр из экстракта и оксалатным осаждением и прокаливанием осадка получают продукт NрО2 при необходимости перед осаждением проводят анионообменную очистку Nр от Тh;

обрабатывают водный раствор с Рu для переведения его из трех- в четырехвалентное состояние в процессе экстракциии;

проводят цикл экстракции, промывки экстракта и реэкстракции плутония;

очищенный реэкстракт плутония с концентрацией 20-25 г/л через операцию оксалатного осаждения переводят в диоксид плутония (см. рис.2).

Рис. 2. Аффинажньий цикл плутония на заводе РТ-1

Основную часть NрО2 и РuО2 направляют на склад для хранения, часть NрО2 идет на производство 238Рu, а небольшая часть РuО2 — на изготовление опытных ТВС с МОХ -топливом для реакторов на быстрых нейтронах. Реэкстракт урана из первого цикла без упаривания поступает в аффинажный цикл (см. рис. 3).

Рис. 3. Аффинажный цикл урана на заводе РТ-1

В очищенном в аффинажном цикле растворе уранилнитрата содержание 235U доводится до 2-2,4% добавлением на экстракцию обогащенного урана из линии переработки ОЯТ транспортных и исследовательских реакторов. В форме плана гексагидрата уранилнитрата урановый продукт направляют на изготовление топлива для РБМК.

Суммарный коэффициент очистки урана после двух циклов экстракции составляет: от плутония 3*106; от продуктов деления (1,0—1,5)*107. Потери урана, плутония и нептуния с рафинатами и промывными растворами составляют соответственно 0,01;0,025 и 0,5% исходного количества в ОЯТ. Анализ распределения различных радионуклидов по рафинатам и реэкстрактам завода РТ- 1 показал, что очистка урана, плутония и нептуния лимитируется не продуктами деления, а дочерними продуктами распада Am, Сm, включая 228Тh, 234Th, 233Ра и др. Рассматривается вариант адаптации завода РТ-1 к переработке ОЯТ ВВЭР- 1000. Для этой цели предполагают создать специальную линию разделки ТВС с производительностью 400 т/год. В составе готовой продукции, возможно, будут помимо традиционных для радиохимических заводов продуктов, производить нептуниевые и технециевые твэлы, а также Am -U-Рu твэлы, что позволит сжигать в реакторах наиболее опасные радионуклиды.

Отходы технологической схемы:

ВАО – рафинаты на входных циклах на низкообогащенных и высокообогащенных ветках (продукты деления и алюминий);

САО – отработанные карбонатные растворы со всех циклов (6 потоков);

– рафинат аффинажных циклов (Тс, NH4NO3, Fe(II), комплексон, гидразин);

– рафинаты вторых урановых циклов;

– аммиачный маточный раствор от осаждения диураната аммония.

Схема переработки ОЯТ на РТ – 1:

* - присутствует стадия регенерации экстрагента.

Высокообогащенная ветвь урана

Лекция № 3

Подготовка растворов ОЯТ к экстракции.

После растворения концентрация взвесей в растворе достигает примерно 1—3 г/дм3, концентрация урана - 300-350г/л, концентрация плутония - 3г/л концентрация азотной кислоты – 3-3,5моль/л. Плотность такого раствора достигает 1,4.Азотнокислые растворы, передающиеся на экстракционную переработку, относятся к высококонцентрированным суспензиям. Полученный в процессе растворения ядерного топлива продукт всегда содержит некоторое количество осадков, взвесей и коллоидов, состоящих из труднорастворимых компонентов. Их состав зависит от многих факторов: химического состава сердечника и конструкционных материалов твэла, глубины выгорания топлива в ядерном реакторе, температурного режима в процессах изготовления твэлов и облучения топлива в ядерном реакторе, способа снятия оболочки и переведения топлива в раствор и др.

До поступления на экстракцию растворы необходимо очистить от взвесей и провести корректировку состава раствора. Попадание частиц в экстракционную аппаратуру приводит к нарушению гидродинамики процесса из-за образования эмульсий.

Кроме нарушения гидродинамики наблюдается изменение технологических показателей:

увеличение потерь ценного компонента;

снижение производительности;

ухудшение очистки от продуктов деления.

Взвеси образуются в процессе растворения ТВЭЛов, состоят из нерастворимых компонентов, состав их зависит от типа ТВЭЛов, глубины выгорания, способа растворения и снятия оболочки, химического состава и условий хранения растворов.

Состав взвесей не всегда постоянен. Нерастворимые частицы можно разделить на:

тонкодисперсные частицы графита – из частиц связки недовыгоревшей композиции;

частицы, образование которых обусловлено наличием в топливе примесей, образованных нерастворимыми соединениями (Al, Si);

частицы материалов оболочки;

частицы, образовавшиеся в результате осаждения некоторых соединений продуктов деления (Mo, Sn, Nb, Zr);

полиметаллические включения, образующиеся в топливе в процессе облучения (сплавы Mo, Pd, Po, Tc).

Zr, Mo, Pd, Po, Tc, которые накапливаются в больших количествах могут образовывать труднорастворимые соединения (например, оксиды), а при высоких температурах – полиметаллические соединения.

Коллоиды на основе Si и др. элементов обуславливают уменьшение скорости разделения фаз. Для H2SiO3 существует 3 модификации, причем

мономеры – не оказывают существенного влияния, а полимерные формы приводят к ухудшению процесса (вплоть до остановки процесса).

Раствор, содержащий 0,4 -2 г/л взвесей (размер частиц 3-5 мкм), 300-350 г/л U, 3 г/л Pu, 3-3,5 моль/л HNO3 направляют на экстракцию.

С увеличением (степени) глубины выгорания увеличивается количество взвесей. Суммарное количество осадков достигает нескольких килограммов на 1 т урана и составляет для оксидного уранового топлива 0,19— 0,59 % массы исходного топлива; для смешанного уран-плутониевого топлива реакторов на быстрых нейтронах 1—4 %, а для уран-плутониевого топлива легководных реакторов — примерно 0,7 % .

В процессе экстракции взвеси концентрируются на границе раздела фаз, образуются межфазные пленки (медузы), которые снижают скорость расслоения фаз, дестабилизируют процесс и снижают эффективность очистки. Медузы концентрируют гамма-активные компоненты, следовательно, в аппарате возникают локальные области с повышенным гамма-фоном, это приводит к увеличению радиоактивного воздействия на экстрагент (снижает скорость экстракции, уменьшает срок службы экстрагента, приводит к зарастанию системы).