- •Основные характеристики оят

- •Транспортировка твэЛов на перерабатывающий завод.

- •Рубка и растворение оят

- •Механические методы

- •Операция растворения оят (диоксидного)

- •Аппараты-растворители.

- •Переработка оят на заводе рт-1.

- •Осветление растворов оят.

- •Разбавители

- •Продукты разложения экстрагента

- •Экстракционная аппаратура

- •Поведение продуктов деления при экстракции тбф

- •Лекция № 5

- •Способы получения урана

- •Восстановительная реэкстракция

- •Регенерация экстрагента

- •Схемы организации экстракционных циклов

- •Лекция №6

- •Аффинаж плутония

- •Технология установки «Пакет».

- •Производство мох-топлива за рубежом.

- •Особенности проведения операций.

- •Франция.

- •Вопросы по отходам.

- •Изготовление виброуплотненных твэЛов

Особенности проведения операций.

Франция.

Франция является последовательной и убежденной сторонницей замкнутого ЯТЦ. Во Франции работают два завода по переработке ОЯТ на мысе Аг – UP-2 и UP-3. Проектная мощность – 800 т/год по ОЯТ.

UP-3 эксплуатируется с 1990 г., предназначен для переработки ОЯТ с реакторов PWR (аналог ВВЭР) и BWR (аналог РБМК).

UP-2 – реконструирован в 1994 г., завод перерабатывает топливо только с реакторов, работающих во Франции, т. е. урановое топливо, смешанное топливо, топливо с реакторов, работающих на быстрых нейтронах и топливо с реакторов, работающих на тепловых нейтронах.

Особенности:

у заводов единая система бассейного хранилища;

предусмотрено управление поведением технеция в 1-ом цикле экстракции и нептуния в урановом цикле;

передовые способы очистки экстрагента;

используются пульсационные колонны;

отходы делятся по категориям (А, В, С), при этом учитывается удельное тепловыделение и активность:

А – НАО и САО с периодом полураспада менее 30 лет – производится захоронение в контролируемых приповерхностных могильниках.

В - НАО и САО с периодом полураспада более 30 лет.

С – все ВАО.

Высокие показатели по эффективности, оптимальность обращения с отходами связаны с комплексом мер:

рециклирование реагентов (азотной кислоты и экстрагента);

сортировка отходов, позволяющая исключить из РАО около 30% отходов;

переработка РАО;

концентрирование РАО с помощью различных методов (упаривание, концентрирование и др.);

специальные способы контроля потока отходов.

С 1 т ОЯТ получается меньше отходов, а эффективность выше, чем на РТ-1.

Недостаток – проблемы с тритием и технецием.

Регенерация экстрагента осуществляется путем промывки экстрагента раствором соды (или щелочи) и промывкой водных потоков растворителем для извлечения растворенного ТБФ. Полученные растворы ТБФ – максимально очищены.

2. Великобритания

Завод Thorp в г. Селлафилде сдан в эксплуатацию в 1995 г. Предназначен для переработки оксидного ядерного топлива с выгоранием 40 ГВт/сут*т и МОХ-топлива с выгоранием 60 ГВт/сут*т. За первые 3 года было переработано 1400т, а затем установили производительность завода 700т/год. Общая схема завода включает:

хранение ОЯТ в расчехлованном виде;

агрегат резки с горизонтальной подачей сборки;

растворение в аппаратах корзиночного типа;

осветление производится центрифугированием;

3-х цикловой пурекс-процесс;

использование пульсационных колонн в 1-ом и плутониевом циклах, и смесителей-отстойников в урановом цикле.

Концерн BNFL вышел на мировой уровень за счет разработок технологий для других стран, осуществления поиска улучшения современной технологии, а также за счет разработки альтернативных предложений для замены современных технологий.

Направления исследовательских работ:

замена периодических процессов непрерывными;

вариант одноцикловой очистки;

замена пульсационных колонн на центробежные экстракторы;

контроль поведения многовалентных нуклидов (рутений, нептуний, технеций);

усовершенствование разделения урана, плутония и нептуния;

внедрение бессолевых компонентов;

совершенствование контроля и управления;

разработка новых технологий по переработке отходов.

3. Япония

3.1 Завод TRP в г. Токай-Мура построен в 1977 г., был сдан в эксплуатацию в 1981 г. (производилась замена оборудования на титановое). Производительность завода невысока. Проект завода был предложен французской фирмой SGN.

Отделения завода:

прием, хранение;

резка, выщелачивание;

осветление, фильтрация;

экстракционное отделение со вторым циклом в линии урана и плутония;

аффинаж урана и плутония;

очистка урана от силикагеля;

концентрирование урана и денитрация;

концентрирование и осветление плутония;

переработка ВАО;

10)регенерация азотной кислоты;

11) газоочистка.

3.2 Завод RRP проектировался в 1988 г., был построен в 1993 г. в г. Роккашо . Пуск завода был назначен на 2003 г. Производительность завода 800 т/год. Перерабатывается топливо с выгоранием 45 – 55 ГВт/сут*т . Используется пурекс-процесс. Технологии завода были закуплены во Франции и Великобритании.

4. Индия

Особенностью ЯТЦ Индии является ориентация на собственные запасы урана и тория. Проектируются 2-а замкнутых цикла по торию и урану. Заводы представляют собой небольшие производства по переработке ОЯТ в близи АЭС. На первом заводе в г. Тромбей происходила обкатка технологических режимов, переработка ОЯТ с исследовательских реакторов. В г. Тарапуре завод производительностью 100т/год перерабатывает ОЯТ с тепловых реакторов.

Таблица 1. Общие сведения о заводах

Завод |

Дата пуска |

Производительность, т/год |

Характеристка ОЯТ |

Затра-ты |

Готовый продукт |

|||

Проект. |

Реальная |

реактор |

состав |

Выго-рание |

||||

РТ-1 |

1976 1988 |

1976 1988 |

60 200 (400) |

ВВЭР-440; БН-600 |

UO2 |

25 40-50 |

- |

U3O8, UO2(NO3)2*6H2O, PuO2, NpO2 |

UP-3 |

1989 |

1990 |

800 |

PWR, BWR |

UO2; UO2 +MOX |

33 |

8,2 млрд.$ |

UO2(NO3)2*6H2O, PuO2 |

UP-2-800 |

1992 |

1994 |

800 |

50 |

||||

Thorp |

1992 |

1995 |

700 (1200) |

AGR; PWR |

UO2 |

30 50 |

3-4 млрд.$ |

UO3, PuO2 |

TRP |

1977 |

1981 |

90 (120) |

LWR |

UO2 +MOX |

45 |

5 млрд.$ |

UO3 |

RRP |

1997 |

2003 |

800 |

|||||

Тарапур |

1978 |

1978 |

100 |

PHWR |

UO2 и карбид-ное топливо |

До 7 |

- |

- |

Калпаккам (Индия) |

1990 |

1992 |

100 |

|||||

Таблица 2. Общая характеристика технологий переработки ОЯТ.

Завод |

Вместимость хранилища |

Подготовительные операции |

Пурекс-процесс |

Аффинажные циклы |

|||||

резка |

растворение |

осветление |

Число циклов |

Экстрагент

|

восстановитель |

U ветвь |

Pu ветвь |

||

РТ-1 |

- |

3 линии реза |

периодически |

Фильтрация с флокуляцией на насыпных фильтрах |

3 |

ТБФ в легком разбавителе |

U4+ + N2H4 в условиях низкой кислотности |

1 цикл |

1цикл |

UP-3 UP-2-800 |

14400 |

В горизонт-альном положе-нии |

непрерывное во вращающемся кольцеобразном аппарате |

Центрифугирование |

3 |

- // - |

U4+ + N2H4 в условиях повышенной кислотности |

1 цикл с очист-кой U от Np |

1 цикл восстан-ль = гидроксиламин |

Thorp |

10000 |

3 блока (5т/сут) |

периодически |

Центрифугирование |

3 |

- // - |

- // - |

1 цикл (20% ТБФ) |

1 цикл (30% ТБФ) |

TRP |

140 |

- |

периодически |

фильтрация |

4 |

- // - |

- // - |

1 цикл + SiO2 |

1 цикл |

RRP |

3000 |

- |

непрерывное |

Центрифугирование |

3 |

- // - |

- // - |

1 цикл |

1 цикл |

Тарапур |

100 |

- |

периодически |

- |

4 |

- // - |

U4+ + N2H4 в условиях повышенной кислотности |

1 цикл |

1 цикл +доочистка на анионите |

Лекция № 10

Методы переработки ОЯТ

Методы переработки ОЯТ делятся на гидрометаллургические (t < 300оС, к ним относят экстракционные и сорбционные методы) и пирометаллургические (t > 300оС, отсутствие воды при переработке). К пирометаллургическим методам относят дистилляцию фторидов, экстракцию расплавленными солями, экстракцию расплавленными металлами, пироэлектрохимию, вакуумную возгонку.

Гидрометаллургические методы

Сорбционные методы.

Ионообменная сорбция приобрела исключительное значение для разделения трансплутониевых и транскюриевых элементов. Особо важное значение этот метод имеет для идентификации новых элементов ряда актиноидов. С его помощью были открыты следующие транскюриевые элементы: Bk, Cf, Es, Fm, Md, Lr и Ku. В последние годы заводы строятся в основном по экстракционной технологии. В дальнейшем экстракция, вероятно, будет занимать еще большее место в производстве урана, вытесняя постепенно сорбционные процессы. В настоящее время сорбционные процессы имеют большое значение, так как с помощью сочетания различных синтетических сорбентов можно отделить уран от основной массы сопутствующих примесей. При этом, как правило, исключается большинство энергоемких и трудоемких операций и снижается стоимость готового продукта. Сорбционные методы извлечения урана основаны на использовании процесса ионного обмена на ионообменных смолах — ионитах. Иониты — твердые, практически нерастворимые в воде, в кислых, щелочных, соленых, а также органических средах, природные или искусственные материалы, способные к ионному обмену, с помощью которых из растворов можно извлекать различные катионы и анионы. Сорбенты (иониты) рассматривают обычно как химические реагенты, вступающие в реакцию с химическими соединениями, которые находятся в водной фазе в растворенном состоянии.

В отличие от осадительных процессов ионный обмен характеризуется отсутствием побочных продуктов, затрат дорогих реагентов и некоторыми другими специфическими достоинствами: высокой избирательностью и чистотой разделения; возможность гибкого регулирования этой избирательности изменение рН, окислительно-восстановительных условий, комплексообразование и т. п.; простотой и компактностью аппаратурного оформления; возможностью осуществления непрерывного процесс с широким применением автоматизации.

Основные требования к ионообменным смолам:

1) полная нерастворимость в воде и водных растворах, так как смола должна служить длительное время;

2) высокая химическая стойкость к растворам кислот и щелочей, а также различных солей;

3) смола должна иметь достаточно высокую ионообменную емкость, что характеризует ее практическую ценность;

4) высокая физико-механическая прочность в условиях абразивного действия рудных пульп. Процесс ионного обмена подчиняется закону действующих масс и характеризуется константой равновесия реакции ионного обмена. Значение константы определяет ионообменное сродство. Их сопоставление характеризует селективность ионного обмена. По научной классификации ионообменных смол Б. Н. Никольского иониты разделяют на четыре класса, каждый из которых включает как катиониты, так и аниониты.

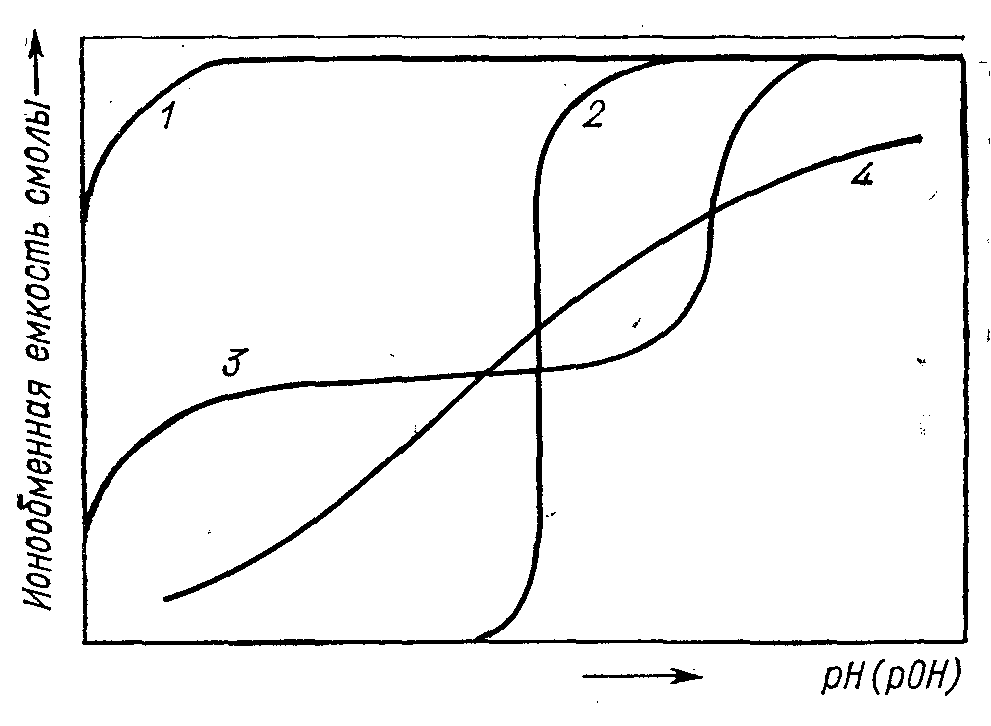

1-й класс — иониты, проявляющие свойства сильных кислот или сильных оснований. Обменная емкость их по отношению к различным ионам максимальна и постоянна в широком интервале значений рН среды (рис. 1, кривая 1). Основные представители этих мощных, надежных смол — сульфостирольный катионит КУ-2 и аналогичные ему смолы Дауэкс-50 и Амберлит IRА-120. Сильноосновные аниониты представляют собой сополимеры стирола и дивинилбензола с четвертичными аминогруппами (АВ-17, АМ, Амберлит IRА-400 и Дауэкс-1).

2-й класс — иониты, проявляющие свойства слабых кислот и слабых оснований. Обменная емкость их максимальна только при определенном значении рН раствора, высоком для катионитов и низком для анионитов (см. рис. 1, кривая 2). К этому классу относятся смолы СГ-1, АН-2-ф, ЭДЭ-10П и др.

Два других класса

— иониты смешанного типа. Иониты 3-го

класса

проявляют

свойства смеси сильной и слабой кислот

или основания. Они имеют два предельных

значения обменной емкости (см. рис. 1,

кривая 3). Иониты

4-го класса

ведут себя

подобно смесям многих кислот или

оснований различной силы. Обменная

емкость их постепенно изменяется в

широком интервале значений рН (см. рис.1,

кривая 4).

Рис. 1. Классификация ионообменных смол: 1, 2, 3, 4—классы ионитов по Б. П. Никольскому

Основное требование к процессу: максимальная емкость смолы и селективность при хороших кинетических показателях сорбции и регенерации урана. Иногда увеличение селективности сопровождается ухудшением кинетических показателей процесса или уменьшением десорбируемости. С технологической точки зрения более выгодно использовать менее селективный ионит, но лучшей кинетической характеристикой ионного обмена и десорбции.

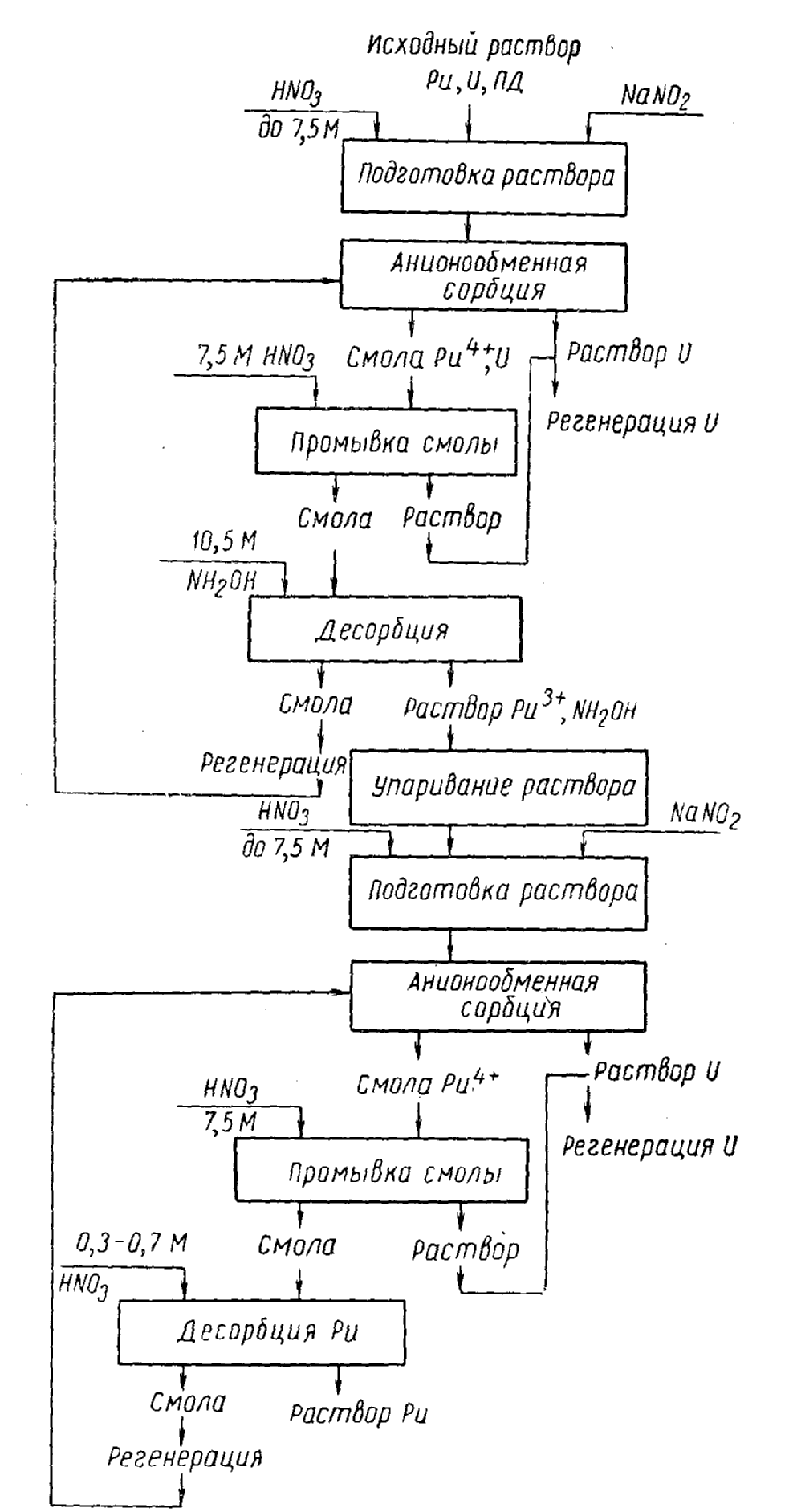

Недостаточная стойкость ионообменных смол к действию излучения привела к тому, что ионообменные процессы используют в основном на стадии аффинажа плутония, U235 и U233 . Тем не менее разработаны также ионообменные процессы для переработки первичных активных растворов различных типов ядерного горючего. Технологическая схема этого процесса показана на рис. 2.

Рис.2. Принципиальная схема разделения урана, плутония и продуктов деления анионообменной сорбцией.

Коэффициент очистки плутония от продуктов деления после двух сорбции — десорбции не превышает 105, что требует дальнейших операций очистки. В качестве основных примесей остаются ниобий и отчасти рутений. Коэффициент очистки от урана 2*105. Подобный процесс используют также для выделения Рu239 из облученных плутониево-алюминиевых сплавов, которые растворяются в HNO3 с добавкой солей ртути и нитрата аммония. При сорбции на анионообменной смоле плутоний отделяется от алюминия, ртути и продуктов деления, проходящих через колонну вместе с раствором. Трехкратный цикл сорбции — десорбции может дать коэффициент очистки 107.

Процесс анионообменной сорбции, аналогичный рассмотренному, предложен и для извлечения плутония из азотнокислых растворов, содержащих фторид-ион, которые получаются при растворении горючего из двуокиси плутония.

Анионообменную сорбцию можно использовать для переработки материала ториевой зоны воспроизводства реактора-размножителя, так как торий, протактиний и уран можно успешно разделить при сведении этого процесса из солянокислых сред.

В настоящее время от сорбции отказались в пользу экстракции. Это обусловлено следующими преимуществами экстракции перед сорбцией:

относительная простота экстракционной технологии;

высокая эффективность;

высокая избирательность;

быстрота процесса;

высокие коэффициенты очистки от примесей;

переход вещества в органическую фазу мало зависит от исходной концентрации;

не образуется твердая фаза, следовательно, имеется возможность высокопроизводительного противоточного процесса;

нет разложения (химического и под действием радиолиза) сорбента и загрязнения целевого продукта продуктами разложения смолы;

увеличение температуры влияет на сорбцию (вплоть до взрыва).

Осадительные методы.

В настоящее время осадительные методы не используются из-за большого количества маточных растворов (хвостов).

2.1 Висмут-фосфатный процесс.

Процесс основан на том, что пара PuO22+ и UO22+ не осаждается с BiPO4, а Pu3+ и Pu4+осаждаются. В данном процессе уран не является целевым продуктом, это схема выделения плутония.

Лантан-фторидная технология.

Основана на реакциях:

La(NO3)3 + 3 HF → LaF3↓ + HNO3

LaF3↓ + HNO3 → реакция не идет, следовательно, применяют реакцию:

LaF3↓ + NaOH → La(OH)3 + HNO3 → La (NO3)3

Недостатки метода:

малые коэффициенты очистки;

разделение фаз;

большое количество ВАО.

Лантан-сульфатный процесс:

La2(SO4)3 + K2SO4 = La2(SO4)3∙K2SO4↓

Ацетатное осаждение.

Метод основан на осаждении UO2(CH3COO)2 и PuO2(CH3COO)2 .

Исх. р-р

Пирометаллургические методы.

Дистилляция фторидов.

Метод основан на разной способности металлов к фторированию и на разной летучести фторидов.

t сублимации PuF2 и UF2 = 50- 60оС

t сублимации фторидов ПД = 900 оС.

ОЯТ нагревают и целевой продукт отделяется (улетучивается).

Вакуумная возгонка.

Метод предназначен только для переработки металлического топлива. Вакуумная возгонка основана на разнице температур кипения металлов. Температура плавления урана = 1130оС. При 1500 – 1700оС упругость паров урана над расплавом минимальна, а продукты деления уже находятся в газовой фазе (например, цезий улетучивается при температуре 500оС).

Преимущество метода – минимальное количество отходов.

Экстракция расплавами металлов.

Метод предназначен только для переработки металлического топлива.

4. Экстракция расплавами солей.

Метод предназначен только для переработки металлического топлива.

5. Пироэлектрохимический метод.

Метод пригоден для любого типа ОЯТ. При сравнительно небольших температурах (550 – 700 оС) процесс ведут в расплаве хлоридов щелочных металлов (NaCl + KCl или NaCl + 2 CsCl):

UO2 + Cl2 → UO2Cl2

PuO2 + Cl2 → PuO2Cl2 + PuO2Cl + PuCl4

PuCl4 + O2 (барботаж)→ PuO2Cl2

Катод:

Продукты деления, а также америций и ТУЭ остаются в расплаве.

Оборудование: аппарат выложен графитом, в аппарате имеется 2 электрода. Коэффициент очистки = 10 4 - 6 – меньше, по сравнению с экстракцией.

Ядерное топливо более загрязненное и применять его в реакторах на быстрых нейтронах нельзя (из-за наличия нейтронных ядов). Для реакторов на быстрых нейтронах такой процесс пригоден.

Недостаток – сложность изготовления ТВЭЛов, связанная с высоким фоном. ТВЭЛы изготавливают виброуплотнением: плотность достигается не меньше, чем для таблеточного топлива.

Существуют 2-е схемы пироэлектрохимического метода:

совместное извлечение урана и плутония из ОЯТ. Преимущество – получают много обедненного урана. Недостатки: мало 235U; наличие тяжелых изотопов.

В данном методе нет разделения фаз урана и плутония. Осадок отделяют от катода, измельчают до гранул размером 20 – 1000 мкм. Далее гранулят направляют в аппарат отмывки, где его очищают водой от захваченной соли растворителя и др. растворенных примесей. Затем гранулят обезвоживают при помощи спирта и сушат. Очистка происходит в вакуумной печи при температуре 900оС. Гранулят классифицируют по размеру на 5 фракций на виброситовом классификаторе.

с определенным катодным потенциалом (осадок плутония окисляют, получают PuO2Cl2 и PuO2Cl, затем переводят в диоксид плутония; UO2 уходит вместе с отходами).

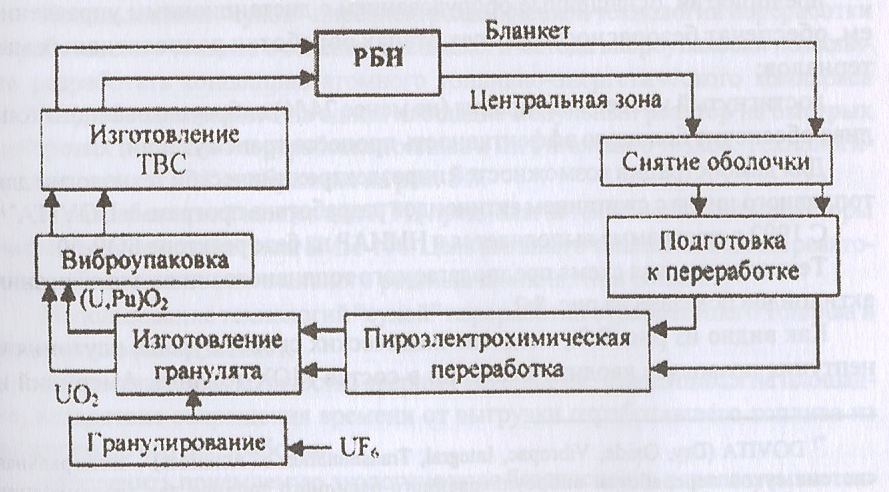

Рис. 3. Топливный цикл РБН с пироэлектрохимической переработкой ОЯТ