- •Основные характеристики оят

- •Транспортировка твэЛов на перерабатывающий завод.

- •Рубка и растворение оят

- •Механические методы

- •Операция растворения оят (диоксидного)

- •Аппараты-растворители.

- •Переработка оят на заводе рт-1.

- •Осветление растворов оят.

- •Разбавители

- •Продукты разложения экстрагента

- •Экстракционная аппаратура

- •Поведение продуктов деления при экстракции тбф

- •Лекция № 5

- •Способы получения урана

- •Восстановительная реэкстракция

- •Регенерация экстрагента

- •Схемы организации экстракционных циклов

- •Лекция №6

- •Аффинаж плутония

- •Технология установки «Пакет».

- •Производство мох-топлива за рубежом.

- •Особенности проведения операций.

- •Франция.

- •Вопросы по отходам.

- •Изготовление виброуплотненных твэЛов

Лекция №6

В высокообогащенном ЯТ исходное обогащение по 235 U = 90 %.

Особенности:

плутония накапливается мало, но извлекать его необходимо, т. к. сбрасывать его в рафинат головного экстрактора нельзя.

выгорание выше, следовательно, коэффициент очистки от продуктов деления должен быть больше (108).

необходимо соблюдение ядерной безопасности на всех технологических переделах.

ЯТ имеет инертный разбавитель, значит исходное содержание урана значительно ниже, а, следовательно, сложнее обеспечить насыщение органики ураном.

двух циклов мало, нужен третий цикл – либо сорбция, либо экстракция.

концентрация ТБФ в керосине 5-10%, а не 30% - это связано с ядерной безопасностью. При уменьшении концентрации ТБФ снижается коэффициент распределения рутения и ниобия, для циркония такого не наблюдается; требуется очистка от циркония.

т. к. концентрация ТБФ снижена, то и концентрация азотной кислоты меньше, значит реэкстракция идет легче.

Высокообогащенное ОЯТ содержит алюминий, который является хорошим высаливателем, следовательно, концентрацию азотной кислоты можно снизить до 1 – 1,5 М, но только в первом цикле, т.к. весь алюминий уйдет в рафинат головного экстрактора.

Характеристика исходного раствора:

Уран |

20-40 г/л |

Плутоний |

0,3 г/л |

Нептуний |

Мало |

Азотная кислота |

1-3,5 М |

Обогащение по U-235 не менее 25 %. Второй и третий циклы аналогичны второму циклу для ОЯТ ВВЭР (при этом концентрации ТБФ и урана более низкие).

Коэффициенты очистки урана от плутония (за счет реакции

Pu4+ + NH4OH → Pu(OH)4↓

- гидроксид плутония осаждается хуже и остается в декантате):

1-ый цикл |

5*103 |

2-ой цикл |

2 |

3-ий цикл |

2 |

Осаждение |

10 |

Суммарный коэффициент очистки |

2*105 |

Коэффициенты очистки урана от продуктов деления:

1-ый цикл |

106 |

2-ой цикл |

3 |

3-ий цикл |

3 |

Осаждение |

10 |

Суммарный коэффициент очистки |

108 |

PUREX-процесс – разделение урана и плутония в первом цикле.

Высокообогащенное топливо перерабатывается в отделении 4 цехе 2 завода РТ-1.

Примечание: * - Pu3+

на аффинаж

Осаждение диураната аммония (NH4)2U2O7 в петлевом осадителе непрерывного действия

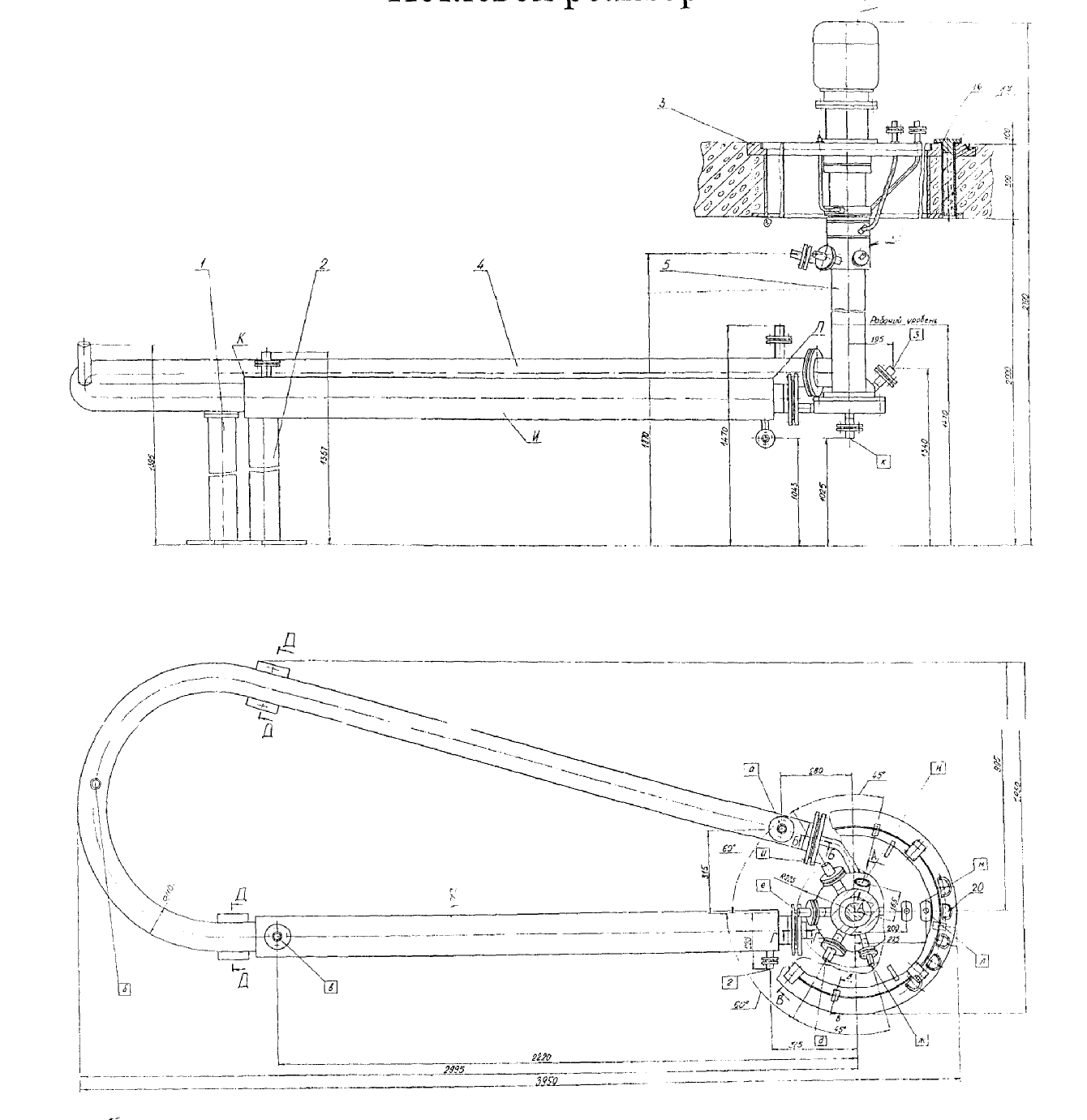

Рис. 1. Петлевой осадитель непрерывного действия.

Диаметр трубы |

150 мм |

Емкость петли |

52 л |

Температура |

60-70 оС |

pH |

7 – 9,5 |

Расход исходного раствора |

60 л/час |

Расход NH4OH |

3 – 4 л/час |

Сушка-прокалка

Рис. 2. Вращающаяся печь.

Диаметр печи |

150 мм |

Длина печи |

4,5 м |

Осаждение может быть пероксидным или оксалатным, но получение U3O8 проводится путем прокалки. Из полученных оксидов для увеличения обогащения оксиды урана переводят в гексафторид урана. UF6 отправляют на центрифуги и снова переводят в оксид UO2.

Свойства UO2 таблетированного нормированы по плотности, дисперсности, текучести, наличию примеси.

На урановой ветви существуют проблемы радиационной безопасности при возврате урана в ЯТЦ, это связано с изменением изотопного состава – происходит накопление 232U по следующим цепочкам:

238U (n;2n) 237U (β-)237Np (n;2n) 236 Np(β-; 50%) → 236Pu (α)232U

235U (n; γ) 236U (n; γ) 237U (β-)237Np (n;2n) 236 Np(β-; 50%) → 236Pu (α)232U

235U(α) 231Th (β-) 231Pa (n; γ) 232 Pa (β-) 232U

232U – гамма-излучатель, главный загрязнитель готового продукта.

[232U] = 1* 10-7 % – в продукте;

[232U] = 5* 10-8 % – после выгрузки ОЯТ из ВВЭР, но при выдержке количество 232U становиться больше за счет распада 236Pu.

Проблема заключается в том, что при многократном рецикле урана концентрация 232U возрастает на 2 порядка. Накопление 232U происходит на конечных стадиях центрифугирования (232U легче, чем 235U, а значит, отделяется лучше).

Способы решения проблемы 232U:

восстановление (корректировка) за счет смешения с высокообогащенным ураном, не побывавшим в ЯТЦ (в реакторе);

использование в качестве разбавителя в МОХ-топливе, для которого требования по гамма-фону ниже.

Накопление 232U зависит от глубины выгорания:

Глубина выгорания, ГВт/сут*т |

Накопление 232U, % |

10 |

1*10-7 |

20 |

2*10-7 |

30 |

5*10-7 |

Производство UO2 керамического сорта

Учитывая, что UO2 применяется в качестве ядерного топлива, то его качество должно позволять изготавливать таблетки с плотностью 10,4 – 10,7 г/см3 с контролируемой усадкой и без дефектов. Со снижением плотности снижается и количество урана в таблетках, а значит, снижаются эксплуатационные характеристики реактора и экономичность процесса. Процесс изготовления таблеток автоматизирован.

Требования к порошку UO2:

Химический состав

Содержание 235U = 2 – 5%

Кислородный коэффициент – это мольное отношение кислорода к урану в порошке UO2 , один из главных показателей качества порошка, по которому можно судить об активности порошка при спекании. Оптимальный кислородный коэффициент = 2,10 – 2,15. Чем больше поверхность порошка, тем выше кислородный коэффициент. Если кислородный коэффициент меньше 2,06, то плотность таблеток получается низкой.

Содержание примесей в UO2. В паспортные данные порошка керамического сорта вводятся определенные количества примесей. Главные нормируемые примеси – Н2 (и в Н2О), F2, Cl, B, C, Ca, Si – элементы-индикаторы, указывающие на нарушение технологических процессов.

Максимально содержание водорода = 10 мкг/1кг U (в пересчете на воду). Водород вызывает гидрирование циркониевых оболочек и в случае неравномерности этого процесса может привести к растрескиванию и разгерметизации оболочки. Источник водорода – влага, находящаяся в порах таблеток и органические примеси, использующиеся при производстве таблеток (пластификаторы).

Фтор и хлор могут вызвать локальную депассивацию оксидной пленки на внутренней поверхности ТВЭЛа, а значит, усиление коррозии. Содержание фтора и хлора в порошке 5*10-3 гарантирует получение таблеток керамического сорта.

Азот – основной компонент газовой фазы, выделяющийся из таблетки при работе реактора (приводит к усилению коррозии).

Fe, Ni, Ca, C – индикаторы, указывающие на коррозию аппаратуры и недостаточное удаление примесей.

Физико-химические свойства.

Степень дисперсности оценивают по удельной поверхности, размерам зерен и отдельных частиц. Форма частиц зависит от формы кристаллов соли, из которой они получены. UO2 , полученный из полиуранатов имеет агломерированную структуру; UO2 , полученный из пероксида – игольчатую структуру. В порошке UO2 различают кристаллиты (0,01-0,08 мкм), первичные агрегаты (0,10-0,15мкм), вторичные агрегаты (0,30 – 1 мкм), агломераты (10-100 мкм).

Технологические свойства порошка.

К ним относят:

1) насыпную плотность при свободном насыпании;

2) плотность с утряскою (при уплотнении);

3) текучесть.

По этим свойствам определяют пригодность порошка при прессовании.

Порошки с малой насыпной плотностью характеризуются малым размером кристаллитов и состоят из крупных агломератов. Они обладают высокой спекаемостью.

Текучесть – измеряется по времени прохождения порошка через воронку определенной формы (L = 60 и d = 1см). Слабой текучестью обладают порошки аммонийного происхождения, порошки полученные по карбонатной технологии обладают хорошей текучестью.

Получение керамического UO2 через промежуточную стадию осаждения полиураната аммония (ADU).

В зависимости от условий осаждения формируются физико-химические особенности осадка и получаемые после его прокалки UO2 (размер частиц, удельная поверхность порошка). Влияют также условия прокалки и восстановления.

Один из ключевых параметров – рН осаждения. При различных рН степень осаждения полиураната ((NH4)2U2O7) разная:

рН = 3,5 – растворимость полиураната = 16 г/л;

рН = 9 – растворимость полиураната = 10-4 г/л.

О

Sуд., м2/г

Рис. 1. Зависимость величины удельной поверхности осадка от рН.

В ADU процессе исходным раствором является раствор уранилнитрата UO2(NO3)2, разбавленный до концентрации 200г/л; в него добавляют водный раствор гидроксида аммония NH4OH при рН = 8 и температуре 70 оС.

Производится отделение осадка от маточного раствора, полиуранат сушат и прокаливают. Но порошки полученные по ADU процессу показывают нестабильные характеристики при одинаковых условиях – это связано с наличием примесей, поэтому применяют AUK процесс-получение UO2 изUF6.

AUK –процесс.

UF6 для этого процесса поставляется в баллонах, масса UF6 = 1,5т. Баллон подключают к аппарату гидролиза и осаждения. Баллон нагревают до определенной температуры с определенной скоростью, при этом UF6 переходит в газовую фазу и поступает в реактор. В этот же аппарат подают NH3, H2O и CO2. Происходит реакция гидролиза:

UF6 + NH3 + H2O + CO2 → (NH4)4UO2(CO3)3 + NH4F

Для нормального процесса поддерживают рН = 7,8 – 8,6. Кристаллизация идет в аппарате с принудительной циркуляцией. При достижении концентрации пульпы 200 – 250 г/л ее выводят из аппарата, затем осадок отделяют от маточного раствора. Для отмывки осадка от фтора поводят промывку (NH4)2CO3 , при этом соединения фтора разлагаются до безопасных с точки зрения коррозии соединений.

Осадок подвергается разложению с восстановлением в печах кипящего слоя. На выходе получают UO2 высокого качества, пригодный для таблетирования.

Лекция № 7

Технология выделения плутония

Конечный продукт плутониевой цепочки – PuO2. Выделение плутония и его очистка от продуктов деления – одна из основных задач переработки ОЯТ. Выделение плутония требует большой надежности по обеспечению безопасности процесса – это связано с высокой способностью плутония к делению (mкрит. Pu-239< mкрит.U-235), следовательно, актуальны вопросы по ядерной безопасности (геометрия аппаратуры, наличие веществ замедляющих или поглощающих нейтроны).

Безопасность достигается поддержанием ограничений по геометрии, концентрации и по массе делящегося материала.

Выделение и очистка идут после растворения ОЯТ (совместная экстракция, разделение на реэкстракции, аффинаж). В конце плутоний переводят в твердую форму путем проведения оксалатного осаждения. Ранее на этапе аффинажа применяли сорбцию, сейчас применяется только экстракция. Для увеличения концентрации плутония после экстракции ранее использовали упарку. Сейчас для этого применяют только рефлакс.