- •Введение

- •1 Расчет ленты.

- •Корректировка производительности для расчета ленты.

- •Выбор скорости ленты.

- •Расчет ширины ленты.

- •Проверка скорости.

- •Расчет предварительной мощности.

- •Прочностной расчет ленты.

- •Определение максимального натяжения.

- •Выбор и расчет ленты.

- •Расчет роликоопор и выбор места расположения станций.

- •2.1.Выбор роликоопор.

- •Распределенные нагрузки от роликов, коэффициенты сопротивления.

- •Особенности выбора места расположения приводного устройства.

- •Тяговый расчет по точкам.

- •3.1. Сопротивления на прямолинейных участках.

- •3.2. Сопротивления разгрузочных устройств.

- •3.3. Сопротивление загрузки и параметры загрузочного устройства.

- •3.4. Определение сопротивлений на барабанах.

- •Проверка прочности ленты и ее сцепления с приводным барабаном.

- •Выбор и расчет приводной станции.

- •Выбор приводного барабана.

- •Выбор электродвигателя.

- •Расчет груза натяжной станции.

- •Подбор натяжной станции.

- •7. Выбор концевых, поворотных и отклоняющих барабанов.

- •8. Конструирование конвейера.

- •8.1 Расположение отдельных узлов.

- •8.2. Металлоконструкции.

- •8.3. Разгрузочные тележки.

- •9. Особенности монтажа ленточного конвейера.

- •10. Техника безопасности.

Выбор и расчет ленты.

Расчет на прочность осуществляется путем подбора количества прокладок по уравнению:

![]() ,

где

,

где

Smax- максимальное натяжение, Н;

Bл – ширина ленты, м;

p - расчетная рабочая нагрузка прокладки по ширине, Н/м.

Численно значение расчетной рабочей нагрузки выбирается из ([1], табл. 8, стр. 14). Первоначальное значение расчетной рабочей нагрузки принимается для числа прокладок менее 5 и для номинальной прочности 55g*102H/м.

![]()

Выбираем ленту РТЛ 1500, толщиной 18 мм, масса 1м2 = 28 кг. Диаметр приводного барабана 800 мм.

Масса ленты, приходящаяся на единицу длины(погонная нагрузка от ленты) определяется по уравнению:

![]() ,

где

,

где

m1 – масса 1м2 ленты, кг, по ([1], табл. 15, стр. 49)

Bл – ширина ленты, м.

![]()

Расчет роликоопор и выбор места расположения станций.

2.1.Выбор роликоопор.

В

рабочей ветви ленточного конвейера для

сыпучих грузов применяются прямые и

желобчатые роликоопоры. Выбор роликоопор

осуществляется по ([1], табл. 16, 17, стр.

21). Выбираем для поддержания рабочей

ветви ленты роликоопору типа верхняя

желобчатая, обозначение ролика, входящего

в комплект роликоопоры – Г, обозначение

роликоопоры – Ж; для поддержания холостой

ветви ленты роликоопору типа нижняя

прямая, обозначение ролика, входящего

в комплект роликоопоры – Н, обозначение

роликоопоры – Н, количество роликов в

роликоопоре

рабочей ветви – 3, в холостой ветви –

1. Размеры роликоопор по ([1], табл. 17, стр.

22): диаметр ролика D=63мм,

длина ролика рабочей ветви L1=250мм,

холостой ветви Lр=750мм,

угол наклона бокового ролика 1=450.

В верхних желобчатых опорах, устанавливаемых

у барабанов в головной и конечной частях

конвейера(переходные роликоопоры)

1=300.

роликоопоре

рабочей ветви – 3, в холостой ветви –

1. Размеры роликоопор по ([1], табл. 17, стр.

22): диаметр ролика D=63мм,

длина ролика рабочей ветви L1=250мм,

холостой ветви Lр=750мм,

угол наклона бокового ролика 1=450.

В верхних желобчатых опорах, устанавливаемых

у барабанов в головной и конечной частях

конвейера(переходные роликоопоры)

1=300.

Расстояние между роликоопорами по длине транспортирования в рабочей ветви для сыпучих материалов выбирается в зависимости от средней плотности материала и ширины ленты по ([1], табл. 20, стр. 24). В моем случае расстояние между роликоопорами по длине транспортирования в рабочей ветви равно 1.4м, в холостой ветви – 3.5м.

Распределенные нагрузки от роликов, коэффициенты сопротивления.

В процессе расчета ленточного конвейера необходимо знать погонную массу от вращающихся частей роликоопор и коэффициенты их сопротивления. Ориентировочная погонная масса выбирается из ([1], табл. 21, стр. 24): на рабочей ветви погонная масса вращающихся частей роликоопор – 10.2кг/м, на холостой – 4.4кг/м; коэффициенты сопротивления роликов выбираются из ([1], табл. 22, стр. 24): 0.04.

Особенности выбора места расположения приводного устройства.

На основании теории машин непрерывного действия с тяговым органом приводную станцию необходимо располагать в конце пути транспортирования конвейера.

Тяговый расчет по точкам.

Расчет по точкам

начинается с вычерчивания схемы конвейера

со всеми поворотными и отклоняющими

устройствами для разбивки ее на  участки,

в пределах каждого из которых коэффициент

сопротивления оставался бы неизменным.

участки,

в пределах каждого из которых коэффициент

сопротивления оставался бы неизменным.

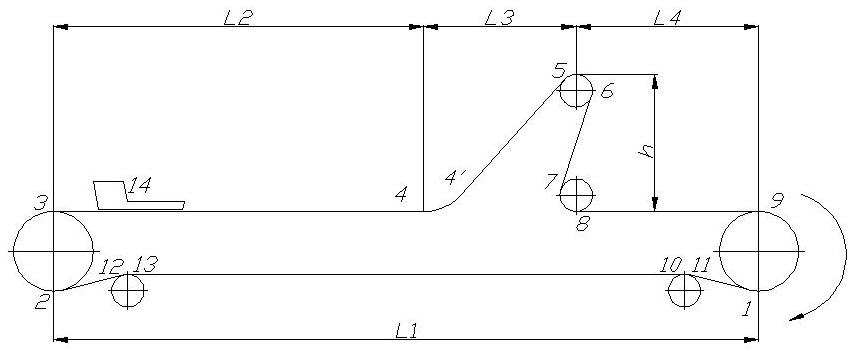

Рис. 15. Схема к расчету по точкам.

Ленточный конвейер на рис. 15 имеет один горизонтальный участок. Приводной барабан находится в конце пути транспортирования, натяжной в начале. Разгрузка материала осуществляется с помощью двухбарабанного разгрузителя (разгрузочная тележка) с высотой до верхнего барабана h. Разгрузочная тележка должна находится на минимальном расстоянии от приводного барабана. Расчет начинается с точки 1 (Sсб) в направлении перемещения тягового органа.

![]() ,

где

,

где

![]() ,

здесь

,

здесь

![]()

![]() ,

,

![]()

![]() ,

,

![]()

![]() ,

,

![]() ,

,

![]() ,

,

![]()

![]()

![]()

![]()

![]()

![]()

В

уравнениях: S

– натяжения в соответствующих точках,

Н; W

– сопротивления на участках между

отмеченными точками, Н; Wзагр

– сопротивление загрузки, Н;

В

уравнениях: S

– натяжения в соответствующих точках,

Н; W

– сопротивления на участках между

отмеченными точками, Н; Wзагр

– сопротивление загрузки, Н;

![]() - натяжение ленты в набегающей ветви

приводного барабана.

- натяжение ленты в набегающей ветви

приводного барабана.