- •1. Особливості конструкції об’єкту дослідження, умови роботи в експлуатації.

- •1.3. Зовнішня мийка й очищення вагонів і їх вузлів

- •2.3 Обмивка вагонів і їх вузлів за допомогою технічних мийних засобів

- •2.3 Система очищення й регенерації миючих розчинів

- •2.4 Обмивка ходових частин методом високого тиску

- •2.5 Мийна машина струминного типу для обмивки візків рухливого состава (модель мсо-100)

- •2.6 Мийна машина струминного типу для колісних пар рухливого состава (модель мсо-010)

- •2.7 Мийна машина струминного типу для деталей і вузлів рухливого состава (модель мсо-001)

- •3. Розробка новітніх технологій

- •Библиографический список

1. Особливості конструкції об’єкту дослідження, умови роботи в експлуатації.

Механізація й автоматизація фарбування, очищення й мийки ремонтованих локомотивів і вагонів повинні забезпечити скорочення трудомісткості робіт, поліпшення якості, підвищення надійності й довговічності ремонтованого рухливого состава й поліпшення санітарно-гігієнічних умов праці робітників.

Способи очищення, мийки локомотивів і вагонів і їх вузлів. Із зовнішніх поверхонь локомотивів і вагонів, що надходять у ремонт, видаляють бруд, іржу й стару фарбу хімічним (із застосуванням спеціальних мастик і розчинів), термічним ( шляхом газопламенной обробки поверхні металу), механічним ( за допомогою сталевих щіток і дробеметной обробки), пневматичним (піскоструминним і дробеструйным) або ультразвуковим способом. Із усіх способів очищення й обмивки в ремонтнім виробництві одержав поширення метод хімічного очищення й обмивки в механізованих мийних машинах. У них здійснюється хімічне руйнування старої фарби й засохлому бруду розчинами лугів у комбінації з ударним впливом струменів миючих рідин. Механізований струминний метод очищення й обмивки продуктивніше стаціонарного, виробленого у відкритих ваннах, в 5-8 раз.

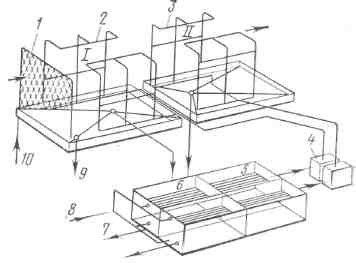

Мийні машини (Рис. 1.1) являють собою ряд послідовно розташованих зон (камер), у яких виробу обливають струменями розчину й води, що подавайтеся насосами по трубах до сопел колектора. Вода й розчин подаються при тиску від 4 до 12 м вод. ст. і температурі 81—90° С. Рух об'єктів, що обмиваються, через усі камери машини здійснюється за допомогою того або іншого транспортуючого

пристрою.

На підприємствах з ремонту рухливого состава застосовують мийні машини різних конструкцій, розроблені ПКТБ ЦТВР МШС і колективами заводів і депо. Залежно від характеру переміщення об'єктів, що обмиваються, мийні машини розділяють на наскрізні й тупикові; по числу щаблів промивання — на однокамерні, двокамерні й трикамерні, а від призначення — на універсальні й спеціальні.

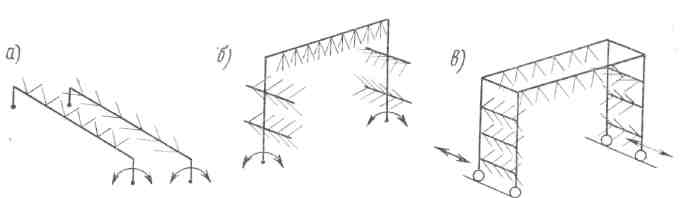

Мийні машини бувають зі стаціонарними й рухливими мийними пристроями. Останні більш продуктивні й по конструкції підрозділяються на три типи: колектори із соплами, що гойдаються в площині, перпендикулярної (рис. 1.2 а) і паралельної

Рисунок 1.1 Схема мийної машини для на ружной обмивки рухливого состава: I — зона промивання лужним розчином; II — зона промивання водою; 1 — водяна завіса; 2 — колектори із соплами для подачі моющю розчинів; 3 — колектори для подачі води 4 — насоси; 5 — фільтри; 6 — відстійні ван ны; 7 — спуск конденсату; 8 — паропровід; 9 — спуск у каналізацію; 10 — подача води

Рисунок 1.2 Схема рухливих мийних пристроїв.

(мал. 1.2 б) осі машини; колектори, змонтовані на рамці, що робить зворотно-поступальний рух (мал. 1.2 в). У мийних машинах хитні колектори із соплами розміщаються по всім периметру об'єкта, що обмивається, для того, щоб забезпечити одночасну мийку всієї поверхні останнього.

У мийних машинах сучасних конструкцій більше поширення одержують миючі пристрої другого й третього типів. Вони забезпечують послідовну мийку об'єкта по окремих ділянках.

По ступеню використання води, що витрачається на мийку, машини можуть бути з однократним і багаторазовим використанням води. Машини з однократним використанням води конструктивно простіше, але витрата води велика.

У машинах з багаторазовим використанням обмивальної рідини передбачаються спеціальні очисні й відбудовні пристрої, що забезпечують можливість повторного використання води. Такі установки більш економічні — менше витрачається води на мийку вагонів або їх частин і енергії на її підігрів.

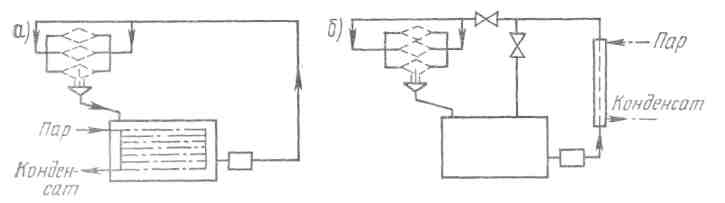

Резервуари, установлені під кожною зоною обробки, постачені нагрівальними пристроями й автоматичними терморегуляторами, що підтримують температуру розчинів і води в заданих межах. Застосовуються два способи розміщення нагрівальних пристроїв: безпосередньо в резервуарі для миючої рідини (мал. 1.3 а) і поза резервуаром, між насосними установками й миючими пристроями (мал. 1.3 б). У першому випадку нагрівальні пристрої виконують у вигляді змійовиків або зварених трубчастих регістрів. У другому — противоточные швидкісні нагрівачі. Більш раціональними є останн, що володіють більшим коефіцієнтом

Рисунок 1.3. Схема нагрівальних пристроїв

теплопередачі. вода, що тут нагрівається, рухається в центральній трубі нагрівача з великою швидкістю.

Параметри мийних пристроїв і їх розрахунки. При проектуванні й експлуатації велике значення мають конструкція й параметри мийних пристроїв. При їхньому виборі й розрахунках ураховуються як фізико-хімічні фактори миючих рідин ( хімічний склад, концентрація, температура), так і чисто гідравлічні. До останніх ставляться: форма й розміри насадок, що здійснюють робочі операції обмивки, тиск миючої рідини, відстань насадки від, що відмивається поверхні й кут між нею й напрямком струменя. При всіх інших рівних умовах розмивання забруднення на поверхні виробів відбувається тем швидше, чим більше потужність струменя ( тобто її секундна кінетична енергія) у місці її удару про поверхню. Ця потужність визначається потужністю струменя при її вильоті з насадки й відстанню її до поверхні, що відмивається.

Зі збільшенням діаметра насадки збільшується як початкова ділянка струменя, так і її витрата, а отже, і потужність. Це підвищує ефективність мийки. Кількість насадок у мийній установці залежить від габаритів об'єкта мийки й типу мийного пристрою. щ Важливу роль для економічності мийних машин відіграє правильний вибір співвідношення часу обробки розчином до часу обмивання водою. Тривале відмочування розчином полегшує роль струминної обробки, однак збільшує загальну тривалість операцій. Габарити машини при цьому сильно зростають за рахунок подовження шляхи транспортування виробів у зонах попередньої обробки хімічними розчинами. Збільшення ж ролі струминної обробки приводить до значної витрати електроенергії й води. В існуючих типах мийних машин обмивка піввагона, наприклад, залежно від його забруднення, триває: гарячою водою 5-7 хв, содовим розчином 8-10 хв.

Для нагнітання води в механізованих мийних машинах застосовуються лопатеві, відцентрові й вихрові насоси продуктивністю від 20 до 180 м3/ч. Ці насоси розраховані на подачу рідини, нагрітої до 100—105° С. При виборі насоса для мийної машини необхідно встановити два основні параметри: необхідну продуктивність і напір, створюваний насосом.

Ємність резервуарів у мийних машинах залежить від призначення машини, витрати води, а також від розташування камер обмивки й конструкції очисних і обмивальних пристроїв.

Залежно від призначення мийних пристроїв ємність резервуарів ухвалюють рівної в установках для зовнішньої мийки вагонів 30—35; візків 8—10; колісних пар 5—8 м3.

Конвеєр залежно від ступеня забруднення- поверхонь вагонів може пересуватися зі швидкостями 0,5; 0,7 і 1,14м/хв послідовно через зону попередньої обмивки, обприскування, обмивки розчином, остаточної обмивки гарячою водою й нейтралізації.

Керування роботою мийних машин здійснюється автоматично за допомогою гамма-електронних реле й гамма-випромінювачів, від яких при проходженні вагона включаються відцентрові насоси для подачі рідини у відповідні зони обмивки.

Габаритні розміри мийної машини визначаються кількістю й габаритами об'єктів, що обмиваються, розрахункового й обраного встаткування (з обліком вхідних і проміжних тамбурів, проходів і майданчиків для розміщення виробів, що надходять на мийку). Довжин мийної машини складається із загальної довжини всіх секцій струминної обробки й довжини двох тамбурів (на виході й вході).

Ширина й висота камери визначаються конструктивно'исходя з габаритів об'єктів обмивки, розмірів труб колекторів і інших елементів устаткування. Оптимальна відстань', від колектора до об'єктів обмивки 150-300 мм. Колектор мають у своєму розпорядженні такий образ, щоб об'єкти обмивалися з усіх боків.

1.2 Мийка та очишення локомотивів та їх вузлів

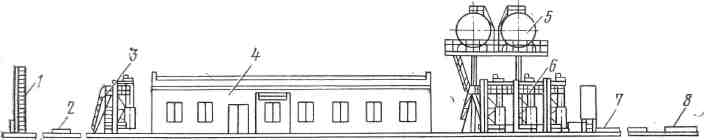

Пристрій для зовнішньої обмивки й внутрішньої санітарної обробки локомотивів в умовах депо. Пристрій являє собою комплекс механізмів, розташованих у технологічній послідовності уздовж залізничної колії депо довжиною 430-480 м. Основними елементами пристрою є:

майданчик для внутрішнього вологого збирання кабіни машиніста, машинного відділення й туалету. Тут же обеспыливают високовольтну камеру й крышевое опір пилососами. Паралельно із внутрішнім збиранням на цій позиції обмивають і зовнішні лобові частини локомотива. Для покриття лобових поверхонь кузова розчином і наступної мийки гарячою водою на майданчику встановлений пристрій для нанесення розчину і є чотири поворотні стояки із соплами. Стояки укріплені на поворотних рамах, які за допомогою пневмоцилиндров дозволяють повертати стояки навколо своєї осі на 75°;

майданчик зовнішньої обмивки локомотива (мал. 1.4) з мийною установкою, що полягає зі змочувального пристрою 1 і чотирьох пар щіток. Перша пара щіток 3 розтирає емульсію, що подавалося насосом на поверхню кузова в розпиленому стані, наступні три пари щіток 6, розташовані на відстані 33 м від першої пари, миють кузов гарячою водою. Щітки обертаються від індивідуальних електричних приводів. Рами щіток повертаються на колонах за допомогою стисненого повітря; у неробоче положення щітки вертаються

самозворотними пружинами. Тут же розташовані пристрої для обмивки гарячою водою даху й ходової частини локомотива.

Обидві майданчики обладнані виробничої й фекальної канали зациями, колодязями відводу стисненого повітря, вакуумним трубопрово будинок і покриті плитами.

У пристрій, крім того, входять: насосна станція 4, де встановлені швидкісні водонагрівачі, насоси подачі води й розчину, вакуумні насоси, мішалки для готування емульсії, мерник гасового контакту, щит станції керування й пульти; ємності для гарячої води 5 і гасового контакту 2, обладнані насосами й приладами; грязенефтеуловитель із піщаним фільтром 7 і неф-тесборником; майданчик для зневоднювання пульпи 8.

Пропускна здатність пристрою — 80 двосекційних локомотивів у добу; швидкість пересування локомотива при обмивці — 1 км/ч.

Тепловози в процесі обмивки пересуваються своїм ходом; для електровозів передбачений секционированный ділянка контактної мережі, що одержує живлення від мотор-генератора постійного струму, установленого в будинку насосної станції.

Рисунок 1.4 Майданчик зовнішньої обмивки локомотивів в умовах депо.

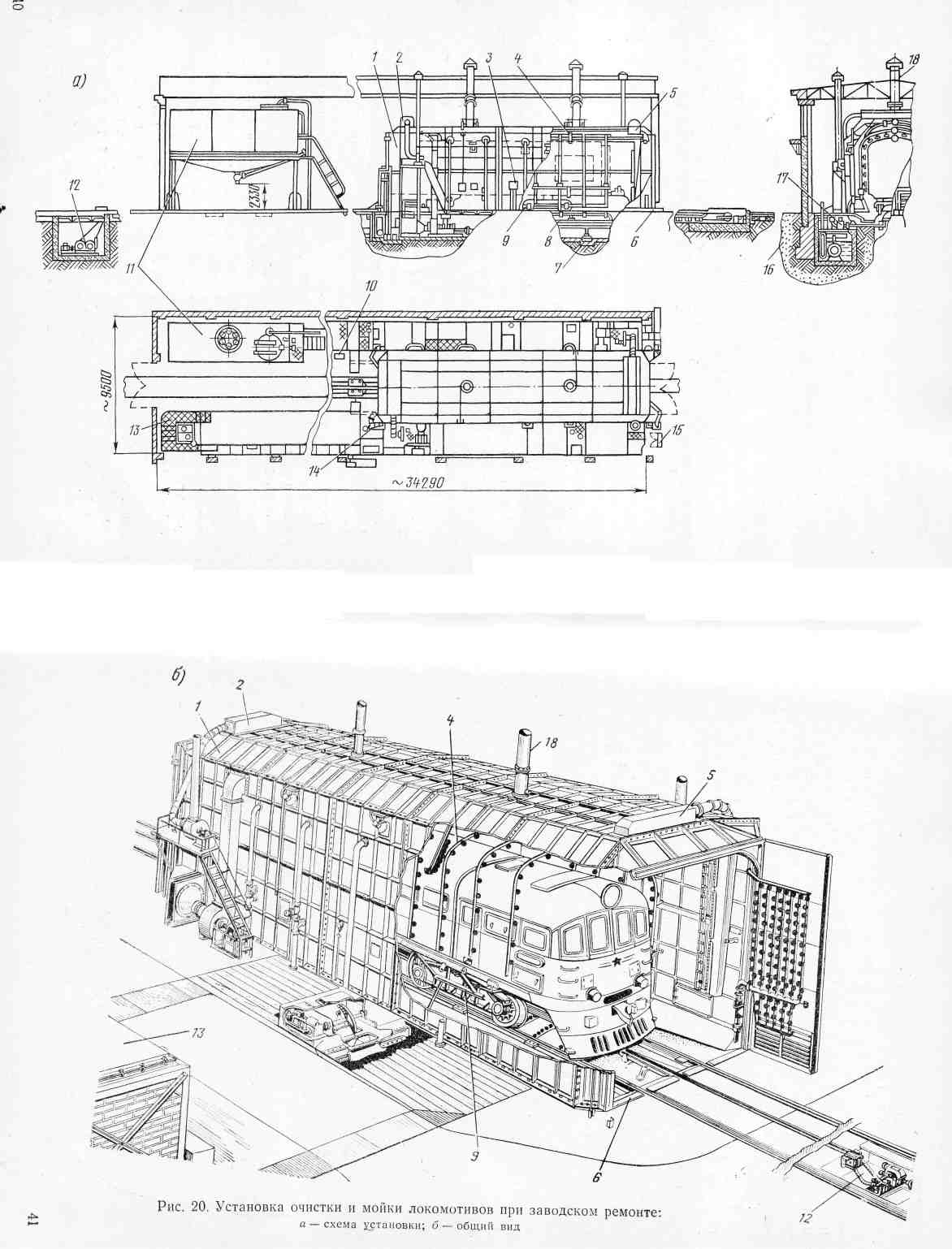

Установка для очищення й мийки локомотивів при заводському ремонті. Локомотив, що надходить у ремонт, очищають від бруду й старої фарби на установці, показаної на мал. 20. Зовнішнє очищення виконують у такій послідовності: переставляють локомотив на вузькі технологічні візки 9, подають у камеру й очищають поверхня кузова й раму локомотива 3-процентним розчином каустичної соди, нагрітим до температури 85—90° С; обмивають і остаточно очищають поверхні струменем гарячої води, нагрітої до температури 80—90° С, сушать підігрітим повітрям.

Після демонтажу знімних частин кузова, допоміжних механізмів і дизель-генератора роблять внутрішнє очищення. Локомотив знову надходить у камеру й зазначені три операції повторюють. При виході з камери локомотив покривають антикорозійним составом (розчин нітриту натрію). Усі операції по очищенню, включаючи зворотно-поступальне переміщення локомотива усередині камери, механізовані або автоматизовані.

Установка (рис. 1.5) має: обмивальну камеру 1; гідравлічну систему, що забезпечує очищення й обмивку локомотива; пристрій для очищення забрудненого розчину; механізм переміщення локомотива 12; пристрій для покриття обмитого локомотива антикорозійним составом; систему приточно-витяжної вентиляції сушіння, що забезпечує, локомотива й видалення пар з камери, пульт керування 15 і щитки приладів 3.

Обмивальна камера 1 установки змонтована зі сталевих секцій на рамі 6, закріпленої на фундаменті 16; конструкція середніх секцій дозволяє переробити камеру під габарити ремонтованого локомотива. Торцеві стінки камери обладнані дверцятами розстібного типу з механічним приводом 14.

Залежно від розташування локомотивосборочного цеху й прийнятого технологічного компонування його обмивальні камери выпол

Рисунок 1.5 Установка очищення локомотивів при заводськомк ремонті.

няют прохідними або тупиковими. В останньому випадку одну з торцевих стінок роблять глухий і на ній розташовують трубопровід без зміни всієї гідравлічної схеми. Примусово-витяжна вентиляційна установка 2 складається із двох вентиляційних агрегатів і сепараторів з воздуховодами. Система вентиляції-сушіння 5 являє собою мережа воздуховодов щілиноподібні насадки, що мають, направляють повітряний струмінь на осушувані поверхні локомотива. Повітря підігрівається в тепловентиляционном агрегаті. З камери в атмосферу повітря виходить через витяжні труби 18, на яких розташовані заслінки.

Гідравлічна система містить у собі секції обмивки, трубопроводи 4> насосні агрегати 17, ванни 5 для розчину й води із системою підігріву 7. Секції обмивки двох типів: для бічних стінок і даху кузова, для торців локомотивів.

Зворотно-поступальне переміщення локомотива в камері зі швидкістю 0,7 м/хв здійснюється тяговим електродвигуном через приводний редуктор.

Пристрій для очищення забрудненого розчину 13 містить у собі: систему знімних ємностей, установлених у ванні й обеспечивающих. попереднє очищення; відстійник Л; два гідроциклони 10 продуктивністю по 40 м3/год кожний. Відстійник виконаний у вигляді бака ємністю 27 м3 із пристроєм, що обмивають внутрішні стінки.

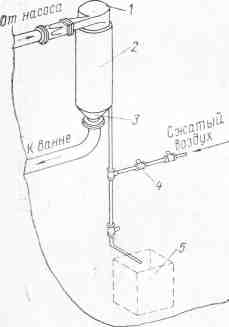

Гідроциклон (мал. 1.6) являє собою перекинутий усічений конус, що полягає із трьох чавунних секцій, закритих равликом 1. Конус поміщено в кожух 2. Забруднений розчин підводить зверху через перехідник равлика. Потік розчину, падаючи вниз, робить вра-щательно-поступальний рух зі зростаючою швидкістю внаслідок зменшення діаметра циклону. Частки шламу, що володіють більшою інерцією, чому розчин, відкидаються до стінок циклону, сповзають униз і через бічні отвори приділяються в жолобок днища 3, звідки по трубі попадають у ємність для збору шламу 5. Прояснений

розчин через центральний отвір днища надходить у ванну з розчином.

Для прочищення труби, що відводить шлам, підводить стиснене повітря. Зворотний клапан 4 запобігає влученню шламу в трубу зі стисненим повітрям.

Усі ємності, канали, трубопроводи установки закриті плитами й щитами. Габарити камери: 21 170Х 4 470x5 995 мм; максимальна площа, займана установкою, 300 м2, установлена потужність 243,5 кВт, час очищення однієї секції 2 ч. При програмі заводського ремонту 400 секцій тепловозів у рік впровадження установки вивільняє18]робітників; економічний ефект на одну секцію 1000 грн.

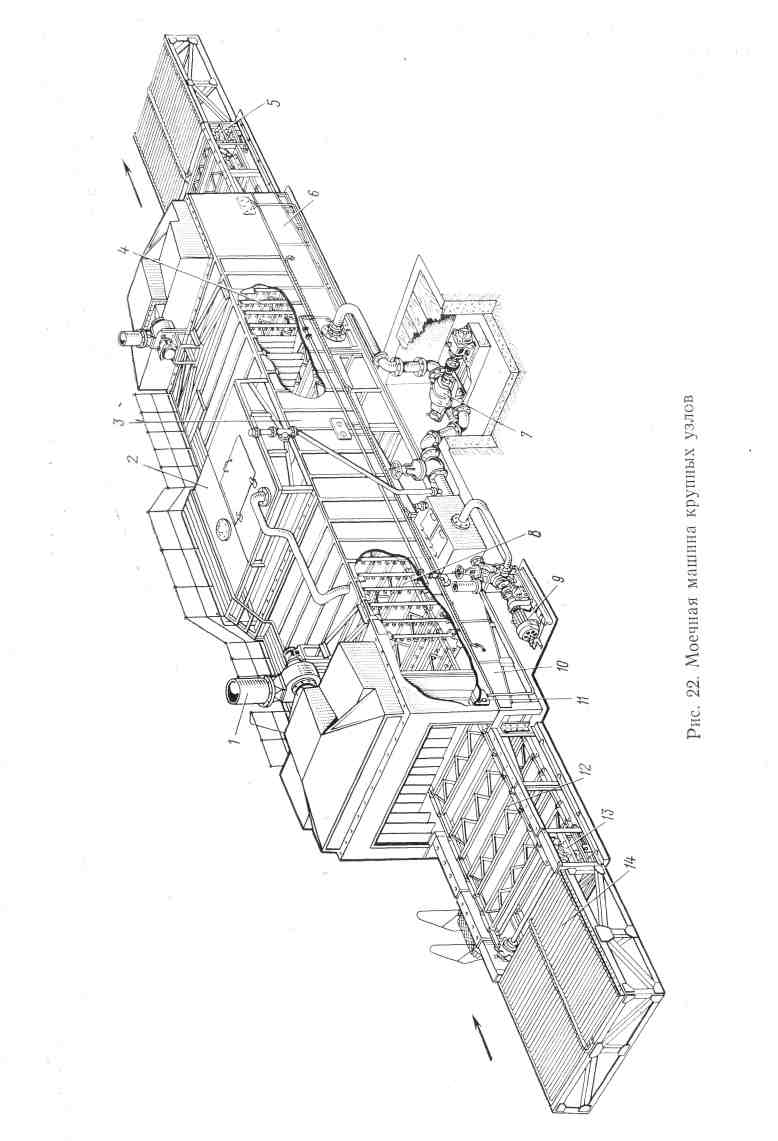

Очищення й мийка великих вузлів. Великі деталі й вузли тепловозів і электро

Рисунок 1.6 Гідроциклон

возів (візки, колісно-моторні блоки, рами й блоки дизелів) очищають у мийній машині (мал. 1.7),

Висока якість очищення досягається комбінацією руху деталей на конвеєрі з механічним і хімічним впливом 2— 3-процентного розчину каустичної соди, а потім води, підігрітої до температури 80—90° С. Процес очищення відбувається у двох камерах: у першій (зона очищення) 8 шар бруди омыливается й розм'якшується; у другий (зона обмивки) 4 віддаляються залишки бруду й з поверхні деталей змивається плівка лужного розчину. Між обома камерами вбудована проміжна секція 3, що не допускає змішування розчину з водою при переході деталі з однієї камери в іншу.

Рух конвеєра 12 здійснюється приводною станцією 5$, що полягає з електродвигуна з редуктором, роликопластинчатой ланцюгової передачі вала, що веде, і двох вантажних зірочок. Залежно від ступеня забруднення стрічка конвеєра може переміщатися зі швидкістю 0,211 і 0,323 м/хв. Натяжна станція 13 містить у собі натяжний вал із зірочками й натяжні гвинти.

Для зручності завантаження й вивантаження деталей передбачене приставні столи з рольгангами 14. Загальна довжина машини розрахована по найбільш довгому вузлу — візку локомотива й прийнята: для тепло-возоремонтных заводів 26 072 мм, для електровозоремонтних — 32 026 мм.

Розчин і вода циркулюють у машині по замкненому циклу: ванна 10 — фільтр-насоси водяної подачі розчину 7 — теплообмінник — трубопровід — душова система 8, 4 — сопла - деталь, що очищається - ванна 10. Цикл обмивки від циклу очищення відрізняється тим, що в останньому виключено одна ланка — теплообмінник. Вода в цьому циклі нагрівається за рахунок зіткнення із зовнішньою стінкою теплообмінника, зануреного у водяну ванну 6.

Примусову циркуляцію розчину й води і її будинок заданого напору струменя на виході із сопів здійснюють два насосні агрегати, що працюють одночасно в кожній із зон.

Постійний рівень розчину у ванні підтримується пропускним бачком ( при зниженні рівня) і сливными'отверстиями в кишенях ванн ( при підвищенні рівня); робоча температура (80—90° С)— пропуском пари через теплообмінник. Трубопроводи машини складаються із двох самостійних груп, що обслуговують душові системи обох зон. У системі зони очищення розміщені секцій з 404 соплами, а в зоні обмивки — 6 секцій з 304 соплами, розставлених у шаховому порядку.

Для видалення пар, що утворюються при обмивці, на'входе й виході з камер установлено дві витяжні установки / зі спеціальними вла-гоотбойными пристроями.

Бруд з робочого розчину безперервно віддаляється за допомогою наступних пристроїв: системи знімних ємностей, установлених у каркас друг під другом, знімних сітчастих фільтрів, до яких від кожної ванни виведені назовні кишені; відстійника 2 і гідроциклону продуктивністю 40 м3/ч. Останні два пристрої дають більш тонке очищення від суспензій. Очищення розчину в знімних ємностях

Рисунок 1.7 Мийна машина великих вузлів.

відбувається за рахунок поступового осідання бруди на їхніх днищах. Відстійник постачений спускним клапаном, що автоматично закривається, що й відкривається, у нижній частині відстійника (грязьовій кишені) є спускна трубка із засувкою. Температуру розчину й води контролюють двома дистанційними термометрами, датчики яких включені в кожну з ванн.

Керування машиною дистанційне, кнопкове. З обох кінців каркаса встановлені дублюючі один одного кнопкові станції 11, причому електродвигуни насосів 7 подачі розчину й води, а також привода конвеєрної стрічки й привода вентиляторів мають самостійні кнопки керування. Включення електродвигуна насоса 9, що перекачує розчин, проводиться автоматично після зупинки електродвигуна насоса 7 (кнопка зупинки двигуна насоса 7 сблокирована з пусковою кнопкою двигуна насоса 9).

По закінченню перекачування розчину з ванни у відстійник насос 9 зупиняється автоматично — спрацьовує поплавковий механізм із кінцевим вимикачем, що перебувають у кишені ванни 10. Спускний клапан у відстійнику відкривається при натисканні пускової кнопки електродвигуна насоса 7, що подає розчин. Як тільки розчин у відстійнику досягнеться нижнього рівня, електромагніт клапана відключиться й клапан закриється за допомогою поплавкового механізму з кінцевим вимикачем, що перебувають у відстійнику.

Габарити деталей, що очищаються: 5520Х3150Х 1650 мм; установлена потужність машини 132 кВт.

Очищення якорів електричних машин. Існуючі способи очищення якоря сумішшю води з бензином або роздільної обмивки спочатку уайт-спіритом, а потім водою пожароопасны й токсичні. Очищення якорів гарячою дистильованою водою із присадками поверхнево-активних речовин ОП-7 (поліетиленовий ефір алкилфенола) або ОП-10 (поліетиленовий ефір диалкилфенола) при задовільній якості обмивки поверхонь виключає зазначені недоліки й не виявляє шкідливого впливу на ізоляцію електричних машин, а також знижує вартість обмивки.

Дія водяного розчину ОП-7 або ОП-10 полягає в тому, що мийний засіб змочує водою забруднену поверхню; жирові забруднення з'єднуються з мийними засобами у вигляді емульсії, яка легко віддаляється.

Суміш пари й води через сопла під тиском направляється на, що очищається поверхню й видаляє з неї бруд.

При всіх способах очищення якорів виконується в три етапи:

продувка повітрям, здійснювана в закритих камерах, обладнаних витяжний вентиляцією;

мийка;

підсушування гарячим повітрям для відновлення діелектричних властивостей ізоляції.

Розглянемо механізацію мийки якорів із застосуванням мийних засобів ОП-7 або ОП-10.

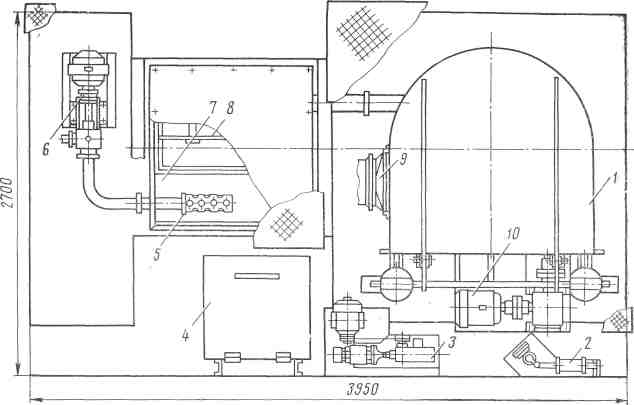

Установка (рис. 1.8), розроблена Проектно-конструкторським технологічним бюро з ремонту локомотивів, складається з камери укріпленої на фундаменті. Бак 4 призначений для миючого розчину. Насосний агрегат 3 подає розчин з бака 4 до соплоеой системі. У бак 7 стікає розріджений розчин, а насосний агрегат 6 откачивает очищений розчин для подальшого використання. Розчин очищається в грязесборнике 8 і фільтрі 5. Усі баки й приямки фундаментів, у яких розташовані баки, а також камера закриті кришками. Камера обладнана витяжною" вентиляцією, що підключається до патрубка 9.

Камера (мал. 1.9) являє собою резервуар 2 із щільно закритою кришкою 6. Відкривається й закривається кришка при поме щи систем важелів і засувок, що приводяться в дію двома пневмоцилиндрами 9. якір, що обмивається, установлюється на стіл 1, вргщакщийся від електродвигуна 4 через редуктор, пару конічних і пари циліндричних шестірень 5, 3. При установці різних якорів необхідно перемінити підставку, що прикріплюється до стола.

У камері розміщена соплова система, до якої підводить пара й 12-процентний водяний розчин ОП-10. Соплова система складається із трьох колекторів: верхнього 8, нижнього 11 і бічного 10. На кожному колекторі встановлене по чотири сопла: на перших дві — сопла «Лаваля», а на бічному — щілинні.

Колектор 8 закріплений на стіні камери шарнірно й за допомогою тяги 7 піднімається й опускається при відкритті й закритті кришки для можливості установки й вилучення якоря з камери. Колектор 10 також закріплений шарнірно й може переміщатися у верхнє й нижнє положення.

Одночасно працюють тільки чотири сопла: спочатку обмиваються вентиляційні канали й торець якоря знизу (8 хв), потім зверху

Рисунок 1.8 Установка очищення якорів електричних машин

Рисунок 1.9 Камера очищення

(10 хв), далі бічна поверхня (5 хв) і в завершення всі ці поверхні обмиваються чистою парою (2 хв). Перемикання підведення пари й миючого розчину до різних груп сопів здійснюється краном, що приводяться в дію пневмоцилиндрами. Керування циліндрами кнопкове.

Тиск суміші при обмивці торців 6—12 кгс/см2, при обмивці бічної поверхні 1,5—5 кгс/см2 температура розчину 70—90°С; концентрація розчину 0,5—1%; витрата миючого речовини на один якір 2 кг; установлена потужність установки для очищення якорів ( без вентиляції) 3,3 кВт.

Економічний ефект при ремонті 2000 якорів у рік складе 52000 грн. строк окупності установки — 1 рік