- •Слесарный участок

- •Сварочный участок

- •Покрытыми металлическими электродами

- •Техника выполнения шва и режим сварки Зажигание сварочной дуги

- •Положение и перемещение электрода при сварке

- •Порядок выполнения швов

- •Подбор силы тока и диаметра электрода

- •3.Токарный участок.

- •Фрезерный участок

- •Отчет по учебной практике

Техника выполнения шва и режим сварки Зажигание сварочной дуги

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др.

Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Второй способ напоминает процесс, зажигая спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Положение и перемещение электрода при сварке

Положение электрода зависит от положения шва в пространстве. Различают следующие положения швов: нижнее, вертикальное и горизонтальное на вертикальной плоскости, потолочное. Сварку вертикальных швов можно выполнять сверху вниз и снизу вверх.

При сварке в нижнем положении электрод имеет наклон от вертикали в сторону направления сварки. Перемещение электрода при сварке может осуществляться способами "к себе" и "от себя".

При отсутствии поперечных колебательных движений конца электрода ширина валика равна (0,8 - 1,5) d электрода. Такие швы (или валики) называют узкими, или ниточными. Их применяют при сварке тонкого металла и при наложении первого слоя в многослойном шве.

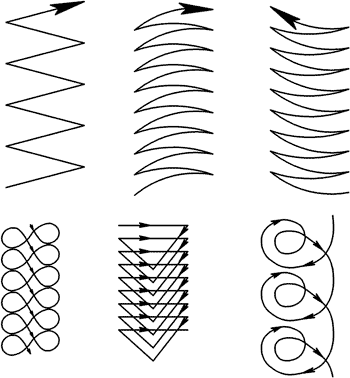

Получение средних швов (или валиков), ширина которых обычно не более (2 - 4) d электрода, возможно за счет колебательных движений конца электрода. Основные варианты колебательных движений конца электрода показаны на рисунке 2.

Рисунок 2. Основные виды траекторий поперечных колебаний конца электрода

Порядок выполнения швов

В зависимости от длины различают короткие (250 300 мм), средние (350 1000 мм) и длинные (более 1000 мм) швы.

В зависимости от размеров сечения швы выполняют однопроходными или однослойными, многопроходными или многослойными. Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие грубой столбчатой структуры металла шва и увеличенной зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термическую обработку при наложении последующего валика, что позволяет получить измельченную структуру металла шва и соответственно повышенные механические свойства шва и сварочного соединения.

Расположение слоев при многослойной сварке бывает трех видов наложения; последовательное каждого слоя по всей длине шва, "каскадным" способом и способом "горки". Оба последних способа применяют при сварке металла значительной толщины (более 20 25 мм). При выполнении многослойных швов особое внимание следует уделять качественному выполнению первого слоя в корне шва. Провар корня шва определяет прочность всего многослойного шва.

Подбор силы тока и диаметра электрода

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. При учете всех указанных факторов необходимо стремиться работать на максимально возможной силе тока.

Таблица 1 - Выбор диаметра электрода при сварке стыковых соединений

Толщина деталей |

1,5-2,0 |

3,0 |

4,0-8,0 |

9,0-12,0 |

13,0-15,0 |

16,0-20,0 |

более 20 |

Диаметр электрода |

1,6-2,0 |

3,0 |

4,0 |

4,0-5,0 |

5,0 |

5,0-6,0 |

6,0-10,0 |

Таблица 2 - Выбор диаметра электрода при угловых и тавровых соединений

Катет шва |

3,0 |

4,0-5,0 |

6,0-9,0 |

Диаметр электрода |

3,0 |

4,0 |

5,0 |

Силу сварочного тока определяют по формуле

Iсв=πdэ2*j/4,

где dэ - диаметр электрода (электродного стержня), мм; j - допускаемая плотность тока, А/мм2.

Таблица 3 - Значения допускаемой плотности тока в электроде

Вид покрытия |

Допускаемая плотность тока j в электроде, А/мм2, при диаметре электрода dэ, мм |

|||

3 |

4 |

5 |

6 |

|

Рудно-кислое, рутиловое |

14,0-20,0 |

11,5-16,0 |

10,0-13,5 |

9,5-12,5 |

Фтористо-кальциевое |

13,0-18,5 |

10,0-14,5 |

9,0-12,5 |

8,5-12,0 |

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул:

Iсв=k*dэ

Iсв=k1*dэ1,5

Iсв=dэ*(k2+α*dэ)

где dэ - диаметр электрода (электродного стержня), мм;

k1, k2, α - коэффициенты, определённые опытным путём:

k1=20…25; k2=20; α=6.

Сварочные

швы

Участок

сварного соединения, сформированный

как результат кристаллизации расплавленного

металла, называется сварочным швом. В

отличие от соединений сварные швы бывают

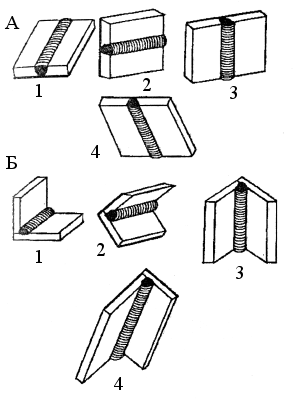

стыковыми и угловыми (рис. 18).

Рис.

18 Основные положения сварных швов в

пространстве: А-стыковые; Б-угловые;

1-нижнее; 2-горизонтальное; 3-вертикальное;

4-потолочное

Стыковой - это сварной

шов стыкового соединения. Угловой - это

сварной шов углового, нахлесточного и

таврового соединений.

Сварочные

швы различают по количеству слоев

наложения, ориентации их в пространстве,

по длине и т.д. Так, если шов полностью

охватывает соединение, то его называют

сплошным. Если в пределах одного

соединения шов разрывается, то его

называют прерывистым. Разновидностью

прерывистого шва является прихваточный

шов, который применяют для фиксации

элементов относительно друг друга перед

сваркой. Если сварочные швы накладывают

один на другой, то такие швы называют

многослойными.

По форме наружной

поверхности сварочные швы могут быть

плоскими, вогнутыми или выпуклыми.Форма

сварочного шва оказывает влияние на

его физико-механические свойства и на

расход электродного металла, связанный

с его формированием. Наиболее экономичны

плоские и вогнутые швы, которые, к тому

же, лучше работают при динамических

нагрузках, так как отсутствует резкий

переход от основного металла к сварному

шву. Чрезмерный наплыв выпуклых, швов

приводит к перерасходу электродного

металла, а резкий переход от основного

металла к сварному шву при концентрированных

напряжениях может вызвать разрушения

соединения. Поэтому при изготовлени

ответственных конструкций выпуклость

на швах снимают механическим способом

(фрезы, абразивные круги и т.д.).

Различают

сварочные швы по их положению в

пространстве. Это нижние, горизонтальные,

вертикальные и потолочные

швы.

Механизированная

сварка в СО2

При

этом способе сварки в зону дуги подается

защитный

газ,

струя которого, обтекая электрическую

дугу и сварочную ванну, предохраняет

расплавленный металл от воздействия

кислорода и азота воздуха. В качестве

защитного газа применяют аргон,

гелий, азот, углекислый газ.

Сварку

в защитных газах

осуществляют вручную, полуавтоматически

и автоматически плавящимся и неплавящимся

электродами.

При сварке неплавящимся электродом

защитный газ (аргон или гелий) подается

в зону сварки через газовое сопло, а

электрическая дуга горит между

вольфрамовым электродом и свариваемым

металлом.

Дугу возбуждают кратковременным

замыканием дугового промежутка. Для

заполнения шва в зону сварки вводят

присадочную

проволоку;

тонкий металл (с отбортовкой) сваривается

без присадочной проволоки. Сварка

производится на постоянном или переменном

токе. Сварочный ток, диаметр присадочной

проволоки, скорость сварки выбираются

в зависимости от рода свариваемого

металла и его толщины. Этот способ широко

применяют при сварке различных

конструкций

из высоколегированных сталей, титана,

алюминия и других цветных металлов и

их сплавов.

При сварке плавящимся

электродом подачу газа в зону дуги

осуществляют так же, как и при дуговой

сварке неплавящимся электродом. Дуга

поддерживается между электродной

проволокой и свариваемым металлом. В

качестве защитных газов применяются

инертные

(аргон и гелий) и активный

(углекислый газ) газы. Инертные газы

используют при сварке высоколегированных

сталей и цветных металлов, углекислый

газ — при сварке углеродистых и

легированных сталей. Сварка производится

автоматическим и полуавтоматическим

способами.

Рис.

18 Основные положения сварных швов в

пространстве: А-стыковые; Б-угловые;

1-нижнее; 2-горизонтальное; 3-вертикальное;

4-потолочное

Стыковой - это сварной

шов стыкового соединения. Угловой - это

сварной шов углового, нахлесточного и

таврового соединений.

Сварочные

швы различают по количеству слоев

наложения, ориентации их в пространстве,

по длине и т.д. Так, если шов полностью

охватывает соединение, то его называют

сплошным. Если в пределах одного

соединения шов разрывается, то его

называют прерывистым. Разновидностью

прерывистого шва является прихваточный

шов, который применяют для фиксации

элементов относительно друг друга перед

сваркой. Если сварочные швы накладывают

один на другой, то такие швы называют

многослойными.

По форме наружной

поверхности сварочные швы могут быть

плоскими, вогнутыми или выпуклыми.Форма

сварочного шва оказывает влияние на

его физико-механические свойства и на

расход электродного металла, связанный

с его формированием. Наиболее экономичны

плоские и вогнутые швы, которые, к тому

же, лучше работают при динамических

нагрузках, так как отсутствует резкий

переход от основного металла к сварному

шву. Чрезмерный наплыв выпуклых, швов

приводит к перерасходу электродного

металла, а резкий переход от основного

металла к сварному шву при концентрированных

напряжениях может вызвать разрушения

соединения. Поэтому при изготовлени

ответственных конструкций выпуклость

на швах снимают механическим способом

(фрезы, абразивные круги и т.д.).

Различают

сварочные швы по их положению в

пространстве. Это нижние, горизонтальные,

вертикальные и потолочные

швы.

Механизированная

сварка в СО2

При

этом способе сварки в зону дуги подается

защитный

газ,

струя которого, обтекая электрическую

дугу и сварочную ванну, предохраняет

расплавленный металл от воздействия

кислорода и азота воздуха. В качестве

защитного газа применяют аргон,

гелий, азот, углекислый газ.

Сварку

в защитных газах

осуществляют вручную, полуавтоматически

и автоматически плавящимся и неплавящимся

электродами.

При сварке неплавящимся электродом

защитный газ (аргон или гелий) подается

в зону сварки через газовое сопло, а

электрическая дуга горит между

вольфрамовым электродом и свариваемым

металлом.

Дугу возбуждают кратковременным

замыканием дугового промежутка. Для

заполнения шва в зону сварки вводят

присадочную

проволоку;

тонкий металл (с отбортовкой) сваривается

без присадочной проволоки. Сварка

производится на постоянном или переменном

токе. Сварочный ток, диаметр присадочной

проволоки, скорость сварки выбираются

в зависимости от рода свариваемого

металла и его толщины. Этот способ широко

применяют при сварке различных

конструкций

из высоколегированных сталей, титана,

алюминия и других цветных металлов и

их сплавов.

При сварке плавящимся

электродом подачу газа в зону дуги

осуществляют так же, как и при дуговой

сварке неплавящимся электродом. Дуга

поддерживается между электродной

проволокой и свариваемым металлом. В

качестве защитных газов применяются

инертные

(аргон и гелий) и активный

(углекислый газ) газы. Инертные газы

используют при сварке высоколегированных

сталей и цветных металлов, углекислый

газ — при сварке углеродистых и

легированных сталей. Сварка производится

автоматическим и полуавтоматическим

способами.

Задача:Сделать сварочный шов ручной дуговой сваркой, (?????) электродом диаметра 4 мм, силой тока 160 А

Ход работы: 1.Возбуждение электрической дуги

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет").

Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички.

2.

После возбуждения дуги электрод должен выдерживаться некоторое время в точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

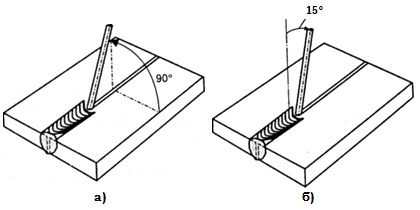

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис.

2. Угол наклона электрода: а - в горизонтальной

плоскости; б- в вертикальной плоскости.

Рис.

2. Угол наклона электрода: а - в горизонтальной

плоскости; б- в вертикальной плоскости.