- •Введение

- •1. Анализ характеристик разрабатываемой схемы и обзор устройств с подобными характеристиками

- •2. Синтез принципиальной схемы устройства и описание работы

- •3. Обоснование выбора элементов

- •Заключение

- •Перечень использованных источников

- •Содержание

- •1. Анализ характеристик разрабатываемой схемы и обзор устройств с подобными характеристиками

- •Приложение

3. Обоснование выбора элементов

Для функционирования системы необходимо:

-устройство, обеспечивающее многократный запуск двигателя;

-система управления.

В качестве устройства, обеспечивающее многократный запуск двигателя используем электростартер с предварительным зацеплением. Он представляет собой машину постоянного тока с последовательным возбуждением. Устройство стартера представлено на рис.6[2,стр.81].

Рис. 6 Устройство двигателя электростартера с последовательным возбуждением

В стартерах с предварительным зацеплением шестерня входит в зацепление с маховиком до включения электродвигателя. После пуска двигателя шестерня не выходит из зацепления с маховиком до тех пор, пока не разомкнется выключатель стартера. Этим снимается проблема расцепления зубьев при случайной единичной вспышке двигателя.

Опасность разноса стартера двигателем в случае, если немедленно не будет выключен стартер после запуска двигателя, предотвращена с помощью обгонной муфты, которая отсоединяет шестерню стартера от его якоря.

Работа стартера заключается в следующем: электромагнит имеет две обмотки – тяговую и удерживающую. Тяговая обмотка создает сильное магнитное поле, которое втягивает сердечник магнита. Вторая обмотка, изготовленная из тонкого провода, удерживает сердечник малым током, пока стартер не будет отключен. В конце своего хода сердечник должен замкнуть контакты, подающие напряжение аккумулятора на стартер.

При включении стартера ток от аккумулятора проходит через тяговую обмотку электромагнита и якорь стартера. Шестерня вводится в зацепление с венцом маховика, замыкаются главные контакты, шунтирующие тяговую обмотку и подающие полный ток в якорь. Удерживающая обмотка не позволяет сердечнику вернуться в исходное положение. Вращение якоря передается через обгонную муфту на шестерню и далее – на маховик двигателя.

Иногда зуб шестерни может упереться в зуб маховика. Тогда при своем дальнейшем движении сердечник сожмет буферную пружину и замкнет контакты. Якорь начнет вращаться и шестерня войдет в зацепление с венцом маховика. Буферная пружина поможет шестерне быстро занять свое рабочее положение.

Пружина со свободным ходом, расположенная на сердечнике, обеспечивает выход шестерни из зацепления только после размыкания контактов. Этим устраняется опасность разгона стартера, когда его вал остается без нагрузки.

После запуска двигателя скорость шестерни становится выше скорости якоря. В этом случае ролики обгонной муфты прервут соединение вала якоря с шестерней и не позволят двигателю разгонять стартер.

Для обеспечения необходимой пусковой мощности двигателя используют сравнение вольт-амперных характеристик стартера и аккумуляторной батареи[1,стр.158 ]. При этом подбирается АКБ под нужный стартер.

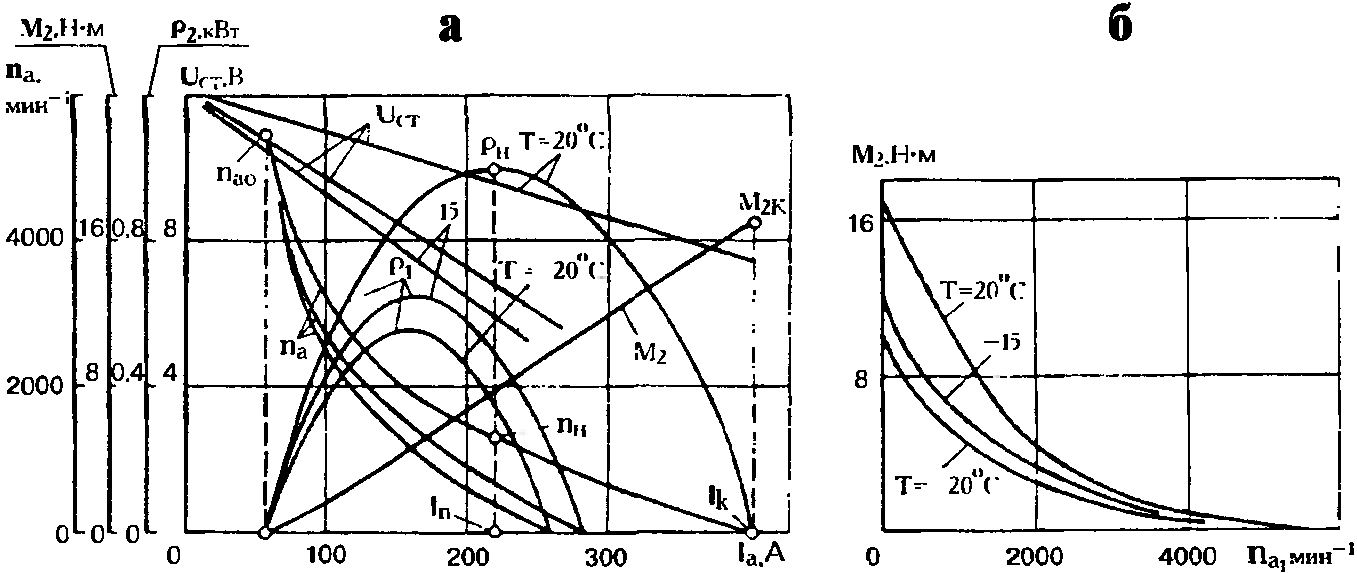

Рис. 7 Вольт-амперная и мощностная характеристики батареи при различных температурах

Рис. 8 Характеристики стартерных электродвигателей при различных температурах: а – рабочие; б – механические

В систему управления входит электронный блок управления, входные датчики и исполнительные устройства. Своего электронного блока система не имеет, а использует мощности блока управления двигателем, где установлено соответствующее программное обеспечение.

К входным датчикам относятся датчики температуры охлаждающей жидкости, скорости движения автомобиля, положения педали сцепления, дроссельной заслонки и рычага переключения передач, датчик разряда аккумуляторной батареи.

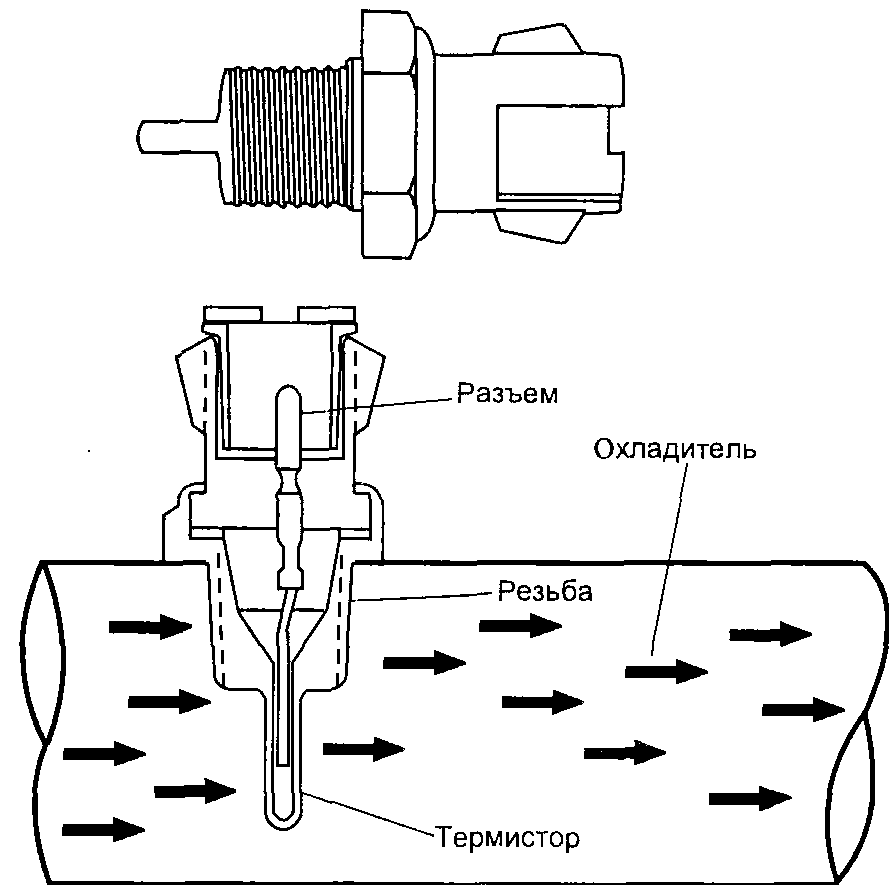

В качестве датчика измерения температуры ОЖ на автомобилях наиболее часто используются термисторы. При изменении температуры меняется электрическое сопротивление термистора и выходной сигнал датчика в виде тока или напряжения.

В основном термисторы имеют отрицательный температурный коэффициент сопротивления. Термисторы, используемые в автомобильной промышленности, имеют сопротивление от нескольких кОм при 0° до сотен Ом при 100°С. Такой динамический диапазон изменения сопротивления считается удовлетворительным для всех автомобильных нужд.

Датчик измерения температуры ОЖ ввернут в выпускной патрубок, закрепленный на головке блока цилиндров или непосредственно в головку блока, т.е. находится в потоке ОЖ[4,стр.128 ].

Рис. 9 Датчик температуры охлаждающей жидкости

При низкой температуре охлаждающей жидкости датчик имеет высокое сопротивление(100 кОм при -40°С), а при высокой температуре – низкое (70 Ом при 130°С). Электронный блок управления подает к датчику через сопротивление определенной величины напряжение 5В(образуя таким образом делитель напряжения) и измеряет падение напряжения на датчике. Оно будет высоким на холодном двигателе и низким, когда двигатель прогрет. По падению напряжения блок управления определяет температуру ОЖ.

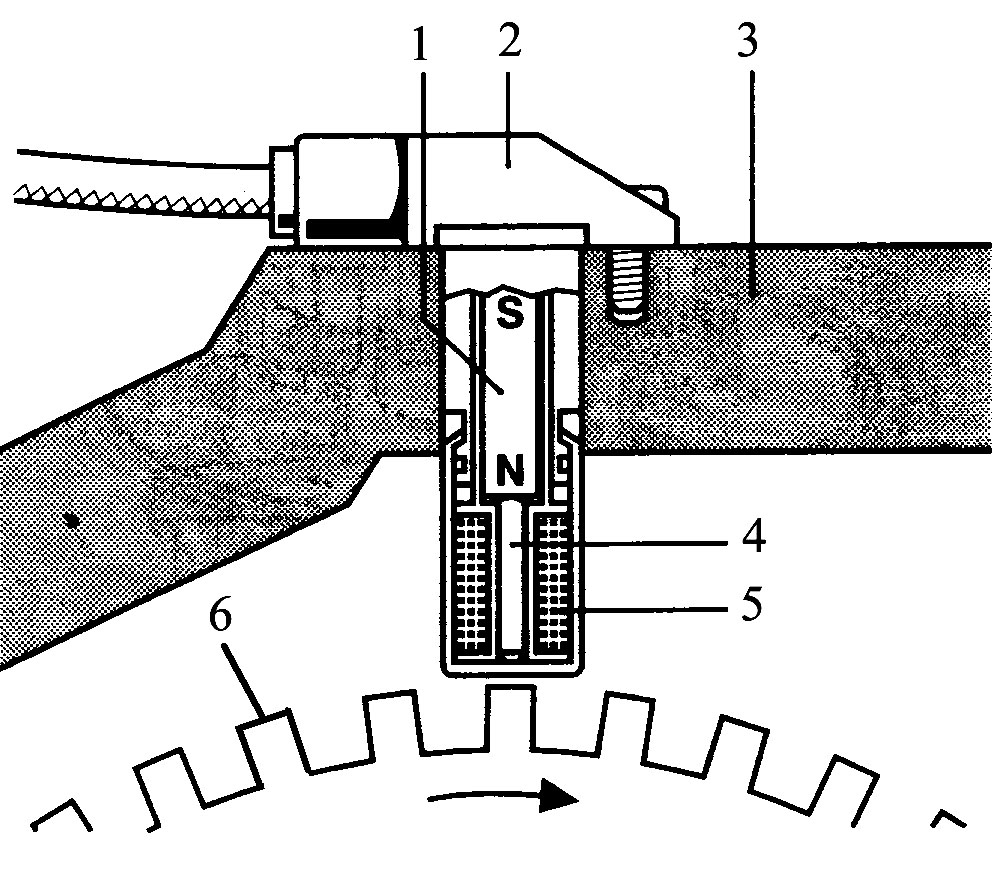

Для определения скорости движения автомобиля используем колесный датчик частоты вращения[3,стр.49].. Данный датчик является индуктивного типа. При вращении колеса, выполненного из ферромагнитного железа, изменяется магнитный поток в зависимости от прохождения зубьев ротора, что приводит к изменению переменного напряжения в катушке. Частота изменения напряжения зависит от частоты вращения зубчатого колеса, т. е. частоты вращения колеса автомобиля. Воздушный зазор и размеры зубца оказывают большое влияние на амплитуду сигнала. Это позволяет определить положение колеса по интервалам между зубцами в пределах половины или трети. Сигнал от индуктивного датчика передается в электронный блок управления.

Рис. 10 Индуктивный датчик частоты вращения колеса

1 – постоянный магнит; 2 – корпус; 3 – крепление датчика; 4 – сердечник; 5 – обмотка; 6 – зубчатое колесо

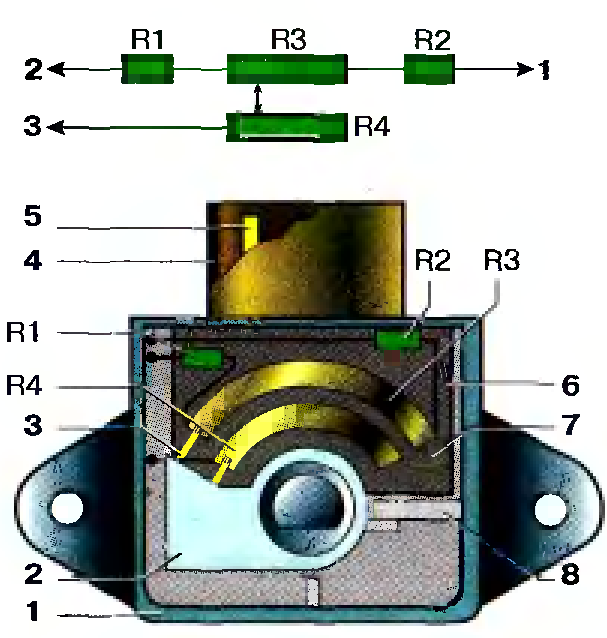

Для датчика положения дроссельной заслонки используем датчик потенциометрического типа[3,стр.77 ].. Выходной сигнал представляет собой напряжение, пропорциональное перемещению Х токосъемного контакта, которое, в свою очередь, зависит от положения дроссельной заслонки.

Рис. 11 Датчик положения дроссельной заслонки

1 – корпус; 2 – поворотная втулка; 3 – подвижный контакт; 4 – штекерная колодка; 5 – штекер; 6 – печатная плата; 7 – упор; 8 – ось дроссельной заслонки; R1,R2,R3,R4 – резисторы

Данный датчик установлен на корпусе узла дроссельной заслонки и механически связан с осью ДЗ и подключается к электрическому жгуту системы управления через трехконтактный соединитель. Датчик представляет собой переменный резистор на керамической подложке и состоит из корпуса, печатной платы с резисторами и подвижных контактов, установленных на поворотной втулке, закрепленной на оси дроссельной заслонки. При изменении положения ДЗ изменяется величина падения напряжения на переменном сопротивлении. Это напряжение подается в блок управления, который учитывает его при расчете длительности импульсов управления форсунками и угла опережения зажигания.

Для определения положения педали сцепления и положения рычага коробки передач используем микровыключатели[4,стр.40].

Микровыключатели – это простейшие контактные датчики для фиксации определенного краевого положения механического объекта. При срабатывании микровыключателя в ЭБУ подается сигнал, соответствующий напряжению питания или общей шины. Для диагностики состояния такого датчики и его цепи он обычно включается по схеме, показанной на рис. 9.

Рис. 12 Микровыключатель с возможностью диагностирования

В этом случае по изменению входного напряжения ЭБУ различает рабочее или нерабочее состояние ключа и проводки. Недостатком микровиключателей является дребезг контактов. В ответственных схемах дребезг подавляют схемотехнически или программно.

Для определения степени разряженности аккумуляторной батарей используется непосредственное измерение напряжения АКБ. Для активации системы «Стоп-старт» необходимо, чтобы АКБ была заряжена не менее чем на 75%. В противном случае система «Стоп-старт» отключается, а запуск и остановка двигателя производится самим водителем.