- •Министерство образования и науки рф

- •Имени Александра Григорьевича и Николая Григорьевича Столетовых” (ВлГу)

- •Курсовая работа по дисциплине: ”Статистические методы в ук” на тему: “Контроль параметров шатуна в процессе ремонта двигателя внутреннего сгорания (двс) ”

- •I. Анализ объекта производства и технологического процесса

- •Объект исследования и описание производственного процесса

- •Изготовление шатуна

- •План рациональной последовательности ремонта шатуна

- •II. Статистический методы и их выбор Перечень основных показателей качества шатуна. Методы статистической обработки

- •III. Контроль прочности шатуна при помощи контрольных карт Шухарта

- •Контроль прочности шатуна при помощи X-r карты и X-s карты (по количественному признаку)

- •Контрольные карты среднего арифметического и размаха:

- •Проверка нарушений случайности распределения:

- •Диаграмма Парето

- •Анализ технологического процесса для следующих данных:

- •3. Контроль дефектов шатуна (трещины) при помощи np-карты (по альтернативному признаку)

- •1 Выброс за границу ucl до построения скорректированной карты.

- •IV. Контроль прочности шатуна при помощи приемочной контрольной карты

- •V. Контроль прочности шатуна при помощи карты среднего арифметического с предупреждающими границами

- •VI. Анализ воспроизводимости и пригодности технологического процесса изготовления шатуна

- •Контрольные карты:

- •Проверка нарушений случайности распределения:

- •Графический анализ воспроизводимости:

- •VII. Выбор плана для альтернативного выборочного контроля процесса изготовления шатуна

- •VIII. Выбор плана выходного контроля по количественному признаку

- •IX. Анализ воспроизводимости и повторяемости измерений

- •Матрица плана

- •X. Планирование эксперимента для оптимизации параметров технологического процесса Матрица плана эксперимента Список использованных источников

VI. Анализ воспроизводимости и пригодности технологического процесса изготовления шатуна

эЭти виды анализа необходимы для оценки соответствия технологического процесса заданным границам допусков, т.е. оценки вероятности брака и причин его возникновения.

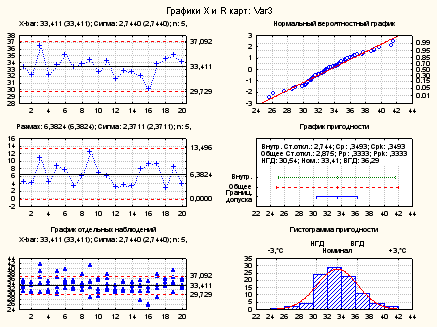

Контрольные карты:

Рис. 6.1. Контрольные карты

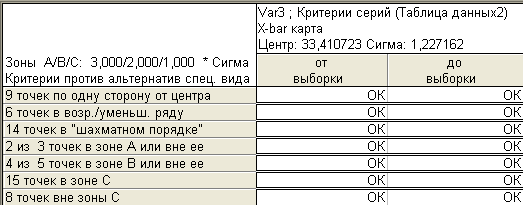

Проверка нарушений случайности распределения:

Для карты среднего арифметического и для карты размаха:

Рис. 6.2. Проверка нарушений случайности распределения карты среднего арифметического

Рис. 6.3. Проверка нарушений случайности распределения карты размаха

Вывод: поскольку на обеих контрольных картах нет нарушений, то это соответствует первому случаю по ГОСТ Р 50779.44.

Анализ воспроизводимости процесса основан на расчете 2-ух индексов:

Ср – индекс потенциальной пригодности (характеризует вероятность брака вследствие влияния собственной изменчивости технологического процесса);

Срк – индекс смещенности (характеризует вероятность брака вследствие смещения среднего относительно USL,LSL).

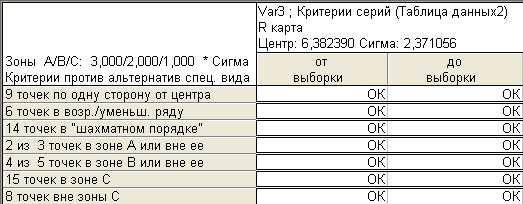

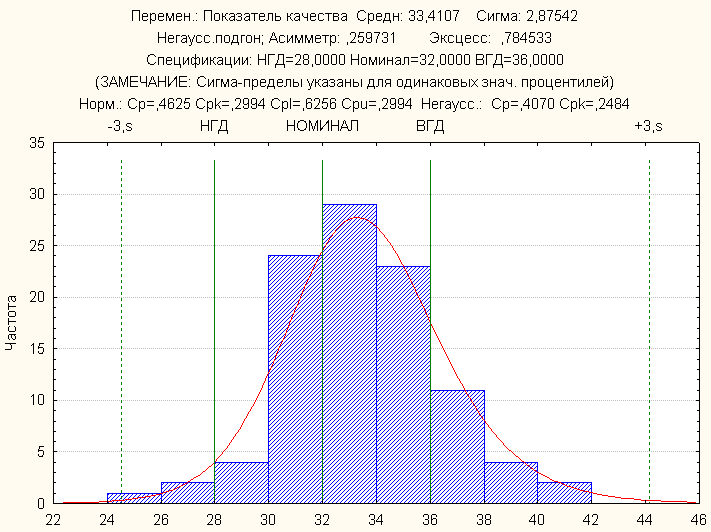

Рис. 6.4. Индекс пригодности процесса

Анализ пригодности процесса основан на расчете 2-ух индексов:

Рр и Ррк – характеризуют вероятность брака

Рис. 6.5. Индекс воспроизводимости процесса

Ср=0,46245

Срк=0,30016

Графический анализ воспроизводимости:

Рис. 6.6. Графический анализ воспроизводимости процесса

Вывод: Процесс находится в статистически неуправляемом состоянии, так как индекс Срк<1, процесс не центрирован, т.е. не настроен на центр.

VII. Выбор плана для альтернативного выборочного контроля процесса изготовления шатуна

гост р исо 2859-1-2007

Выбрать план контроля для следующих данных:

Уровень дефектности AQL – 2,5%

N=100 шт.

Одноступенчатый тип контроля

1. Выбор уровня контроля: общий – II

2. Выбор объема выборки в зависимости от уровня контроля и объема партии N: код объема выборки – F

3. Выбор параметров плана контроля:

Таблица 7.1.

Вид Параметр |

Нормальный |

Усиленный |

Ослабленный |

Ac |

1 |

1 |

1 |

Re |

2 |

2 |

2 |

n |

20 |

20 |

8 |

а) Нормальный контроль является основным видом контроля и применяется во всех случаях (если не оговорено применение другого вида контроля) до тех пор, пока не возникнут условия перехода на усиленный или ослабленный контроль.

Рис. 7.1. Переходы контроля

б) Переход с нормального контроля на усиленный контроль

Если в ходе нормального контроля 2 из 5 последовательных партий будут забракованы, переходят на усиленный контроль.

Партии, возвращаемые для контроля после их забракования при первом предъявлении, не учитывают.

Если 10 очередных партий (или другое количество партий, установленное компетентным органом) контролируется по правилам усиленного контроля, следует прекратить приемку и принять меры для улучшения качества контролируемой продукции.

в) Переход с усиленного контроля на нормальный контроль

Если при усиленном контроле 5 очередных партий будет принято, переходят на нормальный контроль.

г) Переходы с нормального контроля на ослабленный контроль

С нормального контроля на ослабленный контроль переходят, если выполнены следующие условия:

- при нормальном контроле не менее 10 последовательных партий были приняты;

-

общее число дефектных изделий, выявленных

при контроле последних 10 партий, не

превышает число дефектных изделий

(10*20=200![]() количество проконтролированных изделий

в 10 выборках – 2);

количество проконтролированных изделий

в 10 выборках – 2);

- технологический процесс стабилен и выпуск продукции ритмичен.

д) Переход с ослабленного контроля на нормальный контроль

С ослабленного контроля переходят на нормальный контроль, если выполняется хотя бы одно из следующих условий:

- очередная партия забракована при первом предъявлении;

- нет оснований ни для принятия, ни для забракования партии, в таком случае партию следует принять, но начиная со следующей партии, применять нормальный контроль;

- изменение технологии или условий производства;

- нарушены стабильность технологического процесса или ритмичный выпуск продукции;

- другие условия требуют возвращения нормального контроля.

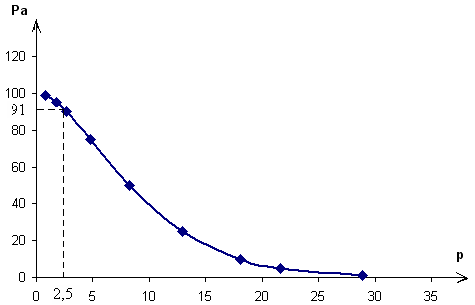

4. Необходимо построить оперативные характеристики по указанным выше условиям (для нормального контроля) (рис.7.2.):

Таблица 7.2.

p |

Pа |

0,759 |

99,0 |

1,81 |

95,0 |

2,69 |

90,0 |

4,81 |

75,0 |

8,25 |

50,0 |

12,9 |

25,0 |

18,1 |

10,0 |

21,6 |

5,0 |

28,9 |

1,0 |

Рис.7.2. Оперативная характеристика

Pa – средний процент принятых партий;

р – процент несоответствующих единиц продукции;

α - риск производителя;

β – риск потребителя;

1-α=91% α=9%

Предел среднего выходного уровня качества AOQL при нормальном контроле 4,2; при усиленном – 4,6.

Предельное качество в процентах несоответствующих единиц продукции, для β=10% при нормальном контроле равно 18%.

Предельное качество в процентах несоответствующих единиц продукции, для β=5% при нормальном контроле равно 22%.