- •Задание к исполнению принял

- •Общая характеристика и оценка работы студента

- •Содержание

- •1.Система автоматизированного регулирования параметров уплотнений турбины

- •1.1. Анализ требований тз. Выявление аналогов и вариантов регуляторов уровня

- •1.2.Сопоставительный анализ и выбор прототипа разработки

- •1.2.1. Назначение системы «круг».

- •1.2.2. Функции системы «круг»

- •1.2.3. Характеристики системы «круг»

- •1.2.4. Пакет программ системы «круг»

- •1.2.5. Этапы создания системы контроля и управления на базе «круг»

- •1.2.6. Разработка проектно-сметной документации.

- •1.2.7. Сбор исходных данных.

- •1.3. Постановка задач дальнейшего исследования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра «Автоматика и телемеханика»

ОТЧЕТ

о преддипломной практике

Руководитель практики от университета Николаев. А.Н._

Руководитель практики от предприятия Шехтман М.Б. __

Отчёт выполнила студентка группы 900АА1_Мельников А.А._

Отчет с оценкой_________ Приняли_____________________

_____________________

_____________________

Пенза 2004

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

(заполняется руководителем от предприятия)

Исполнитель: студент гр._00АА1 Факультета_АИТ_специальности_220201_ Мельников Алексей Александрович

(фамилия, имя, отчество)

Руководитель практики: к.т.н., доцент Нниколаев Александр Николаевичч

Подразделение, в котором проходит практика: НПФ КРУГ

Тема занятий: Разработка системы автоматического регулирования уровня пароводяной смеси параогенератора

Техническое задание (название устройства, условия применения, основные технические характеристики, внешние воздействия, специальные требования и т.п.):

Система предназначена для регулирования уровня пароводяной смеси парогенератороыв на Пензенской ТЭЦ – 1 в составе ПТК КРУГ -2000

Число регулируемых параметров 1

Число регулирующих параметров 3

Точность регулирования 100 мм

Время регулирования не более 30 с

Перерегулирование не более 20%

Время опроса параметров 1 сек

Закон регулирования ПИД

Тип регулятора импульсный ПИД - регулятор

Перечень основных вопросов задания (анализ требований ТЗ; выявление аналогов и вариантов возможных решений; проверка вариантов на патентную чистоту и конкурентоспособность; сравнительная оценка вариантов и выбор оптимального; проверка соответствия выбранного варианта требованиям технологичности, экономичности и техники безопасности; оформление технического предложения; составление и согласование технического задания на дипломный проект; сбор и анализ материалов по отдельным разделам дипломного проекта; определение содержания и объёма расчётных, проектных и конструкторских работ; выполнение теоретических и экспериментальных исследований; оформление заключительного отчёта):

Календарный план работы

Этап |

Содержание этапа |

Сроки выполнения |

Отчетность |

1 |

Анализ требований ТЗ, разработка технического предложения, разработка и согласование ТЗ на дипломный проект. Получение ТЗ по технологической, экономичес- кой частям, охране труда и основам безопасности жизнеде- ятельности. Защита технического предложения. |

|

Оформление материалов технического предложения и технического задания на дипломный проект. |

2 |

Определение содержания и объёма расчетных работ, проведение теоретических, экспериментальных исследований, проектных и конструкторских работ. Сбор и анализ материалов по технологи- ческому и экономическому разделу, разделу по охране труда и основам безопасности жизнеде- ятельности. Защита заключи-тельного отчета. |

|

Заключительный отчет с планом расчетных работ, материалами теоретических и экспериментальных исследований, материалами по технологическому, экономическому обеспечению и охране труда. |

Задание к исполнению принял

______________________«___»_____________2005г.

Руководитель практики от университета _______________________________

Руководитель практики от предприятия ________________________________

Общая характеристика и оценка работы студента

(составляется руководителем практики от предприятия)

Задание по практике выполнено в полном объеме. Оценка по практике - хорошо

«___»_______________2005г.

Руководитель от предприятия ________________________________________

Содержание

Система автоматического регулирования уровня пароводяной смеси парогеннератора

Анализ требований ТЗ. Выявление аналогов и вариантов СНР

Сопоставительный анализ и выбор прототипа разработки ……..

Постановка задач дальнейшего исследования……………………

Список использованных источников. . . . . . . . . . . . . . . . . . . . . . . . . .18

1.Система автоматизированного регулирования параметров уплотнений турбины

1.1. Анализ требований тз. Выявление аналогов и вариантов регуляторов уровня

Энергоблоки ТЭЦ как объекты автоматизации имеют следующие особенности:

непрерывный характер основных технологических потоков (носителей тепловой и электрической энергий) и дискретный характер вспомогательных технологических потоков, обеспечивающих работу основных потоков;

значительные единичные мощности энергоблока, что приводит к значительным потерям при профилактике, ремонте, авариях, а также усложнению вспомогательного технологического оборудования;

сложность технологического процесса и недостаточная его изученность, что не позволяет ограничиться линейным управлением по состоянию. Применяется комбинация: управление по состоянию (логическое управление и регулирование) и событийное управление в экстремальных ситуациях (блокировка, защита);

высокая экологическая опасность, необходимость обеспечения высокой пожаро-, взрыво-, электробезопасности.

Процесс производства тепловой и электрической энергии состоит из ряда взаимосвязанных подпроцессов: производства пара в парогенераторах, преобразования энергии нагретого пара в механическую энергию в турбине, производства электроэнергии в электрогенераторах, конденсации отработанного пара и возврат образующегося конденсата в парогенератор.

Автоматизация управления является наиболее эффективным средством повышения надежности и экономичности котельной установки. Введение автоматического управления позволяет повысить культуру труда и упростить ее обслуживание. Современная техника автоматизации достигла значительного совершенства, однако автоматизация котельных установок еще не нашла достаточного распространения и развития, особенно с применением современных средств автоматизации использующих микропроцессорное управление, и в ближайшие годы предстоит значительная работа в этой области.

В связи с этим в этой области возникает ряд задач требующих своего решения [1]:

Автоматическое регулирование основных параметров котельной установки, таких как давление пара и воды в определенных участках, температура пара, уровень воды в котлах и баках, избыток воздуха в топке, расход топлива. Ароматическое регулирование позволяет повысить к.п.д., увеличить надежность работы, облегчить условия труда и сократить количество обслуживающего персонала.

Автоматическое управление рабочими процессами, протекающими в котельных установках, и в первую очередь, динамическими процессами перехода из одного рабочего состояния в другое и аварийными режимами. Примером такой автоматизации является автоматизация пуска турбонасоса при падения давления в питательной магистрали и аварийном выключении другого насоса.

Ароматическая тепловая защита, преследующая цель предохранения агрегатов котельной от аварий.

Автоматизация дистанционного управления, позволяющая осуществлять дистанционное управление исполнительных органов и вспомогательных механизмов со щита управления.

Автоматическая блокировка, обеспечивающая автоматическое включение и выключение группы вспомогательных механизмов и органов управления в определенной последовательности, в соответствии с требованиями технологии. Так в аварийных режимах, автоматическая аварийная блокировка устраняет неправильные действия обслуживающего персонала.

Помимо основных задач автоматизации значительный эффект в упрощении обсаживания и облегчения работы может обслуживающего персонала может быть достигнут и при автоматизации вспомогательных операций, которыми являются:

оперативный и учетный контроль показывающими и регистрирующими приборами, особенно на тепловых щитах4

различные виды сигнализации( предупредительной, аварийной, контрольной и командной);

различные виды связи, обеспечивающие переговоры персонала, находящегося на различных рабочих местах.

Успешное решение выше перечисленных задач достигается введением различных устройств автоматизации, роль и функции которых весьма многообразны, а некоторые из них обязательно имеются во всех современных котельных установках средней и большой мощности. Автоматическому регулированию в первую очередь подвергаются процессы питания котла водой и горения [33].

Автоматическое регулирование процессов горения топлива дает возможность более точного поддержания оптимального соотношения между расходом топлива, воздуха и отсосом продуктов горения. Чем точнее работает комплекс регуляторов процесса горения топлива, тем лучше будут поддерживаться оптимальные соотношения процесса горения, тем выше будет к.п.д. агрегата. Особенно значительный выигрыш от автоматического регулирования процессов горения достигается при нестабильных режимах работы котельных агрегатов. В обычных эксплутационных условиях отклонение от оптимальных режимов тем больше, чем меньше квалификация, количество и внимательность обслуживающего персонала. Особенно эти различия заметны при одновременном обслуживании нескольких котлов.

Даже при равномерной нагрузке, при автоматическом регулировании горения, повышение к.п.д составляет 2-3 % для мощных агрегатов и до 10% для средних и мелких котлов. При пиковых режимах эти цифры удваиваются.

Несмотря большое разнообразие способов и схем регулирования процессов горения можно наметить общую структурную схему системы регулирования процесса горения рис. 1.1.

Главным импульсом для всей системы регуляторов обычно принимают давление пара, измеряемое и преобразуемое в вспомогательную величину главным регулятором, который может быть единым для всех автоматизированных котлов данной котельной. Вспомогательная величина, получаемая с главного регулятора, (называемая командным импульсом), воздействует одновременно на регуляторы топлива и воздуха.

Для обеспечения устойчивой работы каждый из этих двух регуляторов охвачен обратной связью по расходу топлива и воздуха соответственно. Тип применяемых регуляторов зависит от рода и способа сжигания топлива.

Регулятор топлива получая командный импульс от главного регулятора и импульс обратной связи, характеризующий количество топлива, подаваемого в топку в данный момент времени, сравнивает их, усиливает и воздействует на исполнительный орган ,изменяющий подачу топлива в требуемую сторону.

Одновременно, регулятор воздуха аналогичным образом воздействует на исполнительный орган, изменяющий подачу воздуха. Таким образом осуществляется поддержание оптимального соотношения топливо – воздух.

Вследствие изменения подачи воздуха произойдет изменение разрежения в верхней части топки (где обычно поддерживается минимальное разрежение), что будет воспринято регулятором тяги. Последний воздействует на исполнительный орган, изменяющий отсос дымовых газов (тягу). В регуляторе тяги реализуется регулирование по возмущению, поэтому обратная связь отсутствует. При правильной настройке регуляторов каждому давлению пара, в переделах возможного колебания давления, будет соответствовать определенное количество топлива, воздуха и отсасываемых газов, а следовательно, и определенная нагрузка котла.

Не менее важной частью системы автоматизации котла является и регулятор питания котла водой. Структурная схема такого регулятора, осуществляющая наиболее комбинированное регулирование, показана на рис. 1.3. Такой регулятор состоит из следующих основных элементов: уровнемера, измеряющего уровень воды в барабане; паромера, измеряющего расход пара по перепаду давлений в пароперегревателе; расходомера питательной воды (водомера), дающего расход воды по перепаду давлений в измерительной шайбе; регулятора; исполнительного органа управления питательным клапаном.

При изменении нагрузки котла изменяется и уровень воды в его барабане. Это изменение воспринимается уровнемером, импульс с которого воздействует на регулятор питания, который воздействуя на исполнительный орган изменяет подачу воды в котел, компенсируя первоначальное изменение уровня. Дополнительный контур регулирования по расходу пара компенсирует возмущения вызванные изменением расхода пара, непосредственно воздействуя на подачу питательной воды в барабан котла, и реализует принцип регулирования по возмущению. Второй дополнительный регулирования подачи воды образует каскадную схему регулирования подачи с введением дополнительного регулятора расхода воды. Дополнительные контуры регулирования добавляют при необходимости улучшения качества регулирования при сложных эксплуатационных условиях и чаще всего не используются.

В дипломном проекте разрабатывался двухконтурный регулятор питания, причем дополнительны контур, осуществлял регулирование положения исполнительно механизма.

Рис.

1.1..

Рис.

1.1..

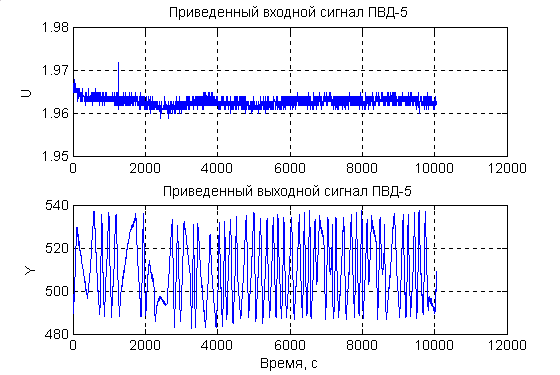

Однако предварительный анализ временных трендов некоторых систем регулирования технологических параметров водяного тракта на Пензенской ТЭЦ-1 показал, что в ряде случаев возникают режимы частых переключений регулирующих органов, приводящих к колебаниям регулируемого параметра и снижающие срок службы запорной арматуры. В качестве примера на рис.1 приведены временные тренды систем регулирования уровня конденсата в подогревателе высокого давления №5 (ПНД-5) пятой турбины. Регулирующей величиной в этих системах является положение задвижки (в %), а регулируемой - уровень конденсата (в мм). Частое переключение запорных вентилей, регулирующих уровень конденсата, свидетельствует о неточной настройке автоматических регуляторов.

Рис.1

Было сделано предположение, что неточная настройка связана с многомерностью объекта и изменением его параметров в процессе эксплуатации.

Целюю работы является выявление факторв вызывающих возникновение неблагоприятных режимов работы системы автоматического регулирования технологических параметров системы уплотнений пароовых турбин и разработка методов и средств устраняющих возникновение таких режимов.

Для достижения поставленной цели предполагается решить следующие задачи:

Провести регистрацию временных трендов систем регулирования уровня конденсата в ПВД.

Разработать математические модели охладителя (ОПУ) и конденсатора (КПУ) парауплотнений турбины и провести идентификацию параметров математической модели.

Разработать систему управления технологическими параметрами ОПУ и КПУ.

Турбина паровая типа ПТ-65/75-90/13, конденсационная с регулируемыми отборами пара: производственным и теплофикационным. Номинальная мощность турбины – 65 МВт. Частота вращения ротора турбины 3000 мин-1. Турбина предназначена для непосредственного привода генератора переменного тока, монтируемого на общем фундаменте с турбиной, и отпуска пара и тепла для нужд производства и отопления.

Одной из важных функциональных частей водяного тракта турбины являются регенеративные подогреватели высокого давления. Они предназначены для подогрева питательной воды перед ее подачей в парогенератор отработанным паром, поступающим из паровой турбины и возврату образующегося конденсата в систему водоснабжения турбины.

.Техническая характеристика регенеративных подогреателей:

Поверхность нагрева ,м2……………………………………………100

Рабочие параметры:

по пару:

давление, ата………………………………………………..5

температура, С……………………………………………240-400

по воде:

давление, ата………………………………………………17

Пробное гидравлическое давление, кГ/см2:

парового пространства…………………………………………………...7

водяного пространства………………………………………………….21

Расход воды, т/ч…………………………………………………………160-260

Количество трубок, шт………………………………………………………520

Размеры трубки, мм:

диаметр толщина стенки…………………………………………...161

Число ходов воды………………………………………………………………..4

Вес подогревателя, Т:

без воды……………………………………………………………….2,939

полностью заполненного водой……………………………………..5,315

В последнее десятилетие для решения задач управления техническими системами широкое распространение получили программно-технические комплексы (ПТК), отличительной особенностью которых является системный подход их построения, обеспечивающий совместимость, способность функционировать в единой системе, стандартизацию интерфейсов, функциональную полноту и пр.

Архитектура ПТК (рис.1) включает в себя четыре уровня иерархии.

На нулевом уровне аналоговый интерфейс заменяется коммуникационной технологией, объединяющей датчики, исполнительные механизмы и контроллеры в единую цифровую сеть – Feldbus (полевая шина или промышленная сеть). Это позволяет значительно сократить большое количество проводных линий связи, идущих от датчиков и исполнительных механизмов к каналам ввода – вывода контроллеров. Кроме того, каждое устройство уровня 0 оснащено самостоятельным вычислительным ресурсом и может выполнять функции управления, самонастройки и самодиагностики, что упрощает обслуживание контрольно–измерительных приборов (КИП) и снижает нагрузку на управляющие вычислительные устройства верхних уровней, делает систему более распределенной и надежной. В настоящее время отсутствует единый международный стандарт для сетей Feldbus. Наиболее популярными являются два протокола обмена: европейский – Profbus, разработанный фирмой Simens и американский Foundation Feldbus. В качестве протокола для сетей на основе простого последовательного порта общепризнан Modbus, разработанный американской фирмой MODICON.

На уровне 2 находятся программируемые логические контроллеры (PLC) и свободно программируемые контроллеры (SoftPLC). Для программирования которых, Международный электротехнический комитет (МЭК) принял стандарт IEC 1131-3 включающий пять языков графического и текстового программирования. К графическим языкам относятся: язык релейных диаграмм (Ladder Diagram – LD), функциональных блоковых диаграмм (Function Block Diagram –FBD), последовательных функциональных схем (Sequential Function Chart SPC). К текстовым языкам – список инструкций (Instruction List – IL), структурированный текст (Structured Text –ST). Связь между контроллерами и станциями управления верхнего уровня осуществляется по промышленному варианту сети (Industrial Ethernet).

На уровне 3 располагаются станции в виде IBM PC совместимых промышленных компьютеров, образующих систему сбора данных и оперативного диспетчерского управления (SCADA –система), которая обеспечивает диспетчеризацию технологического процесса и реализуют принцип безщитовой автоматики.

Основными функциями SCADA –системы являются:

- сбор текущей информации от контроллеров и других приборов, связанных непосредственно или через сеть с пультом оператора;

первичная (вычислительная и логическая) обработка измерительной информации;

архивирование и хранение текущей информации и ее необходимая дальнейшая обработка;

представление текущей и исторической информации на дисплее (динамические мнемосхемы, гистограммы, анимационные изображения, таблиц, графиков, трендов, выделение аварийных ситуаций и т.п.);

печать отчетов и протоколов произвольной формы в заданные моменты времени, показ и запись аварийных ситуаций в моменты их возникновения;

ввод и передача команд и сообщений оператора в контроллеры и другие устройства системы;

решение прикладных программ пользователя и организацию их взаимосвязи с текущей измеряемой информацией и управленческими решениями;

информационные связи с серверами и другими рабочими станциями через разные сетевые структуры.

Рис.

1.

Рис.

1.

В настоящее время на отечественном рынке распространено около 20 открытых SCADA –систем, отличающихся друг от друга структурой, функциональными, техническими и стоимостными характеристиками. Основные SCADA –системы фирм присутствующих на российском рынке даны в табл.1.

Табл. 1

Система |

Фирма |

Страна |

Операционная система |

1 |

2 |

3 |

4 |

Круг –2000 |

НПФ КРУГ |

Россия, Пенза |

DOS, Windows NT |

TRACE MODE |

ADASTRA |

Россия, Москва |

DOS, Windows 95/NT |

VNS |

ИнСАТ |

Россия, Москва |

DOS |

Vis-a-Vis |

ИнСАТ |

Россия, Москва |

Windows NT |

MIK$Sys |

МИФИ |

Россия, Москва |

DOS, Windows 95/NT |

САРГОН |

НВТ-АВтоматика |

Россия, Москва |

Windows 95/NT |

СКАТ-М |

АО НИИ Центрпрограммсистем |

Россия, Тверь |

DOS |

In Touch |

Wonderware |

США |

Windows 95/NT |

RealFlex |

RealFlex Software |

США |

QNX |

Genesis |

Iconics |

США |

Windows 95/NT |

FIX, IFIX |

Intellution |

США |

Windows 95/NT |

Sitex |

Jade Software |

Англия |

Windows 95/NT |

Factory Link |

US DATA Co. |

США |

Windows 95/NT |

WinCC |

Simens |

Германия |

Windows 95/NT |

CIMPLICITY HMI |

GE FANUC Automation |

США |

Windows 95/NT |

Bridge VIEV |

National Instruments |

США |

Windows 95/NT |

WizCon 7 for Windows & Internet |

PC Soft International |

Израиль -США |

Windows 95/NT |

Citect |

Ci Tecgnologies |

Австралия |

Windows 95/NT |

Genie |

Advantech |

Тайвань |

Windows 95/NT |

OASyS |

Valmet Automation |

Финляндия |

Windows 95/NT |