- •Курсовой проект

- •Содержание

- •Введение

- •1. Выбор материала

- •2. Расчетная часть

- •2.1 Расчет элементов корпуса аппарата

- •Расчет оболочек, нагруженных внутренним давлением

- •Расчет оболочек, нагруженных наружным давлением

- •2.2. Подбор и расчет привода

- •2.3 Выбор уплотнения

- •2.4 Расчет элементов механического перемешивающего устройства

- •2.4.1 Расчет вала мешалки

- •2.4.2. Расчет подшипников качения

- •2.4.3. Расчет мешалки

- •2.4.3.1. Расчет шпонки на смятие

- •2.5 Расчёт опор – лап и опор-стоек аппарата Расчёт опор-лап

- •2.6. Подбор муфты

- •2.7. Подбор штуцеров и люка

- •2.8. Расчет фланцевого соединения

- •Заключение

- •Список использованной литературы

Расчет оболочек, нагруженных внутренним давлением

Расчет толщины стенки цилиндрической обечайки

2) Расчет эллиптической крышки

![]()

![]()

3) Расчет толщины рубашки

Рр = Рруб

![]()

Расчет оболочек, нагруженных наружным давлением

1) вычисляем предварительно толщину стенки цилиндрической обечайки

Проверяем допускаемое наружное давление

Допускаемое давление из условия прочности:

![]()

Допускаемое давление из условия устойчивости:

0,38МПа < 0,39Мпа – условие выполняется.

Проверка на прочность стенок эллиптического днища.

![]()

![]()

![]()

0,38МПа < 0,39Мпа – условие выполняется.

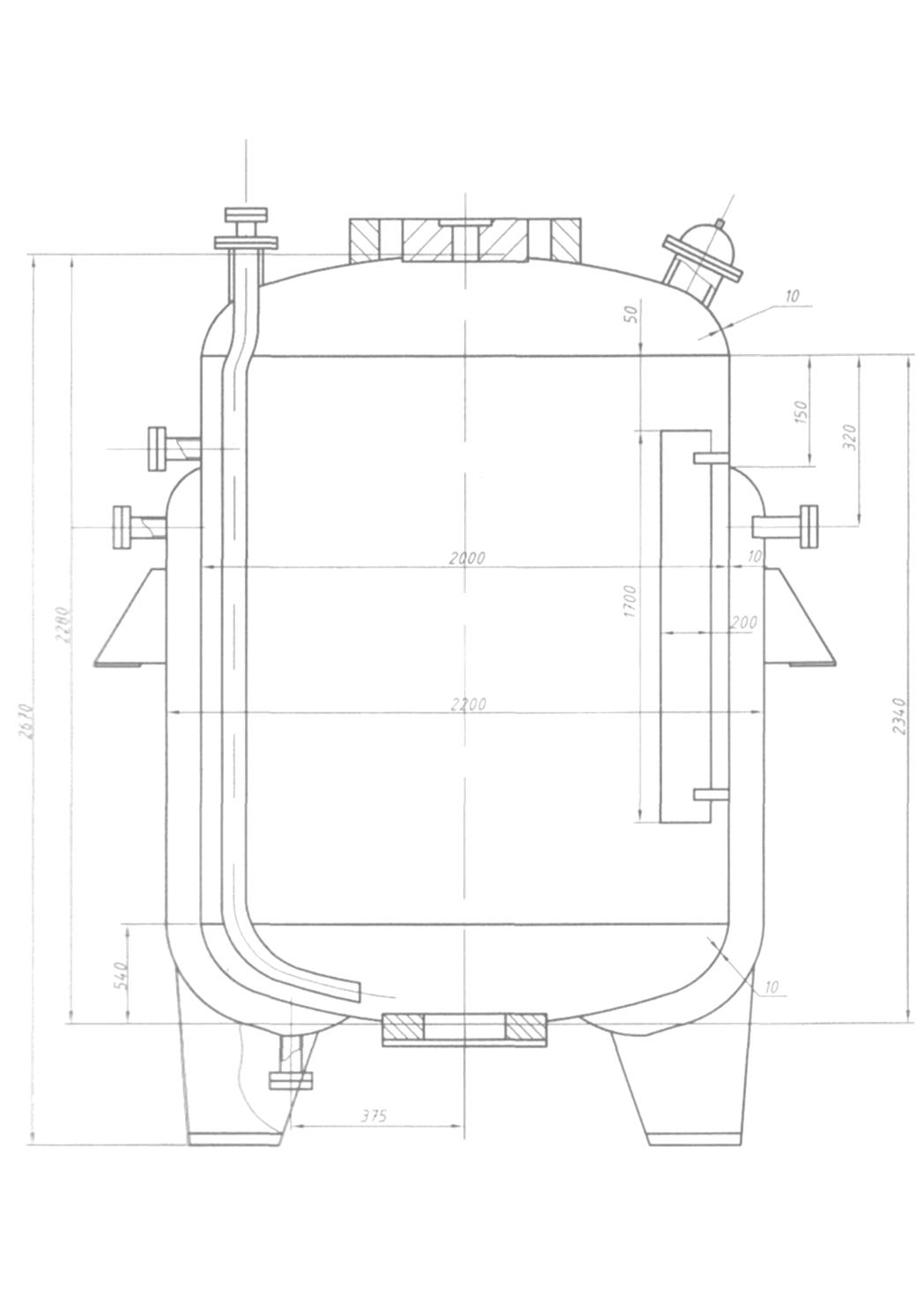

Эскиз корпуса представлен на рисунке 1.

2.2. Подбор и расчет привода

Для приведения во вращение механических перемешивающих устройств в химических аппаратах служат приводы, где в качестве движущей силы используется главным образом электроэнергия.

Наибольшее распространение в химическом аппаратостроении получили выносные индивидуальные приводы со стандартными электродвигателями и типовыми редукторами, устанавливаемые на крышке или верхнем днище аппарата.

Для вращения мешалки подбирают стандартный привод в зависимости от частоты вращения мешалки и потребляемой ею мощности, внутреннему давлению и способу установки привода на аппарате.

Определяем мощность, потребляемой приводом

![]()

![]()

![]() - К.П.Д. подшипников,

в которых крепится вал мешалки;

- К.П.Д. подшипников,

в которых крепится вал мешалки;

![]() -

К.П.Д., учитывающий потери в компенсирующих

муфтах;

-

К.П.Д., учитывающий потери в компенсирующих

муфтах;

![]() -

К.П.Д. механической части привела;

-

К.П.Д. механической части привела;

![]() -

К.П.Д., учитывающий потери мощности в

уплотнении;

-

К.П.Д., учитывающий потери мощности в

уплотнении;

=0,91…0,99

=0,99

=0,85…0,97

=0,96…0,98.

![]()

Выбираем стандартный по мощности двигатель. Для двигателя полученной мощности по таблице подходит привод типа 2, привод со встроенными в редуктор опорами вала мешалки. Исполнение привода- 1 (для установке на крышке). Номинальное давление в аппарате - 3.2 МПа.

Определяем диаметр вала

Размер привода выбирается по диаметру вала

Стандартный привод по условиям работы подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [F], которое для привода типа 2, исполнения 1, габарита 3 равно 27100.

Действующее осевое усилие на вал привода аппарата определяется по формуле:

Итак, действующее осевое усилие на вал привода аппарата:

Сравниваем полученное максимальное значение силы Fвверх и Fвниз с допустимой нагрузкой [F]:

|Fmax|≤[F]

3995,4Н<27100Н

Таким образом, привод подходит.

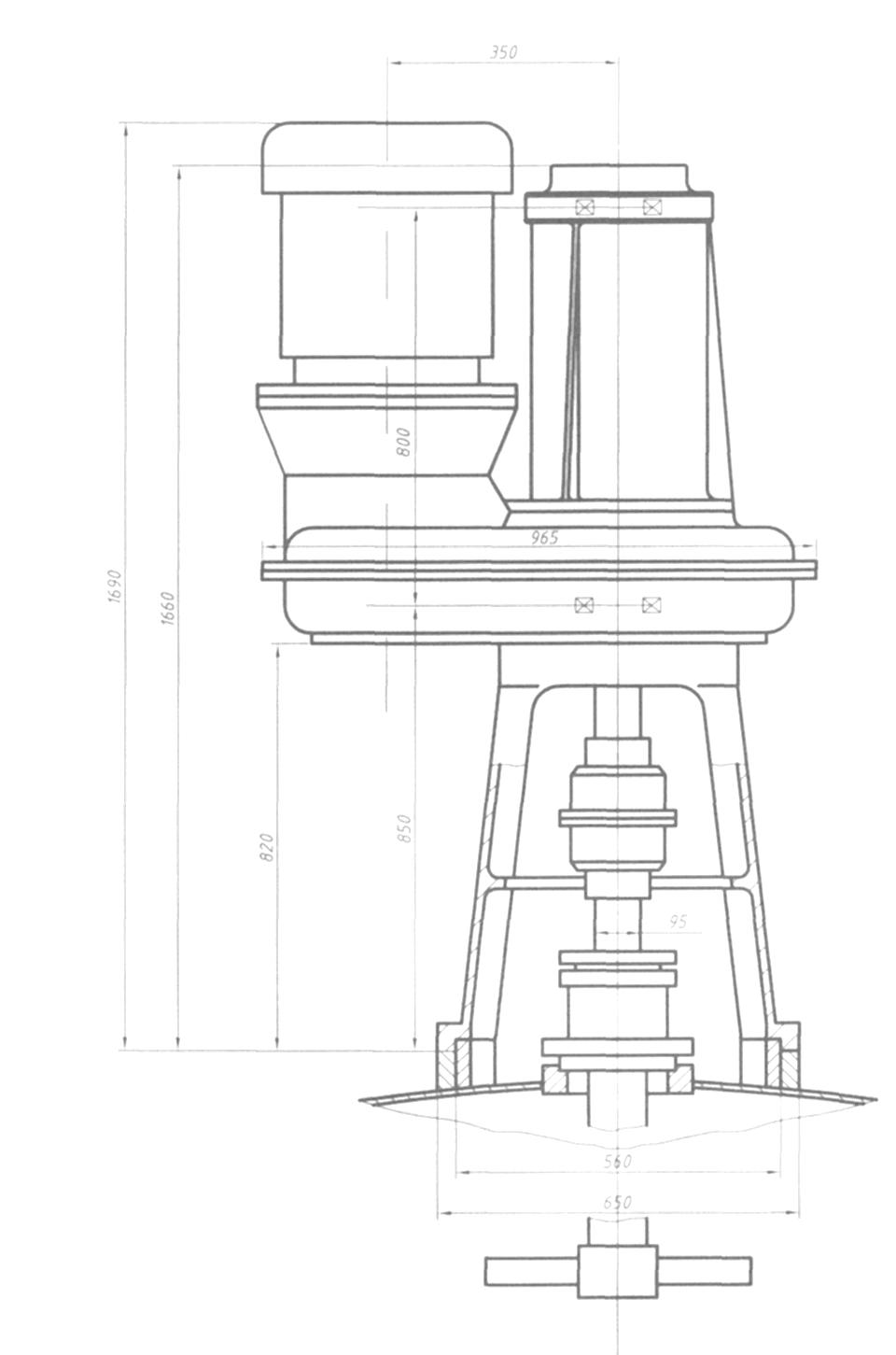

Основные размеры привода типа 2, исполнения 1, габарита 3 определяем по таблицам в соответствии с ОСТ-26-014-1225-75.

B=965мм

L=350мм

H1=850мм

h=1660мм

h1=820мм

l2=800мм

S=18мм

D=650мм

D1=650мм

mприв=945кг

Эскиз привод представлен на рисунке 2.

2.3 Выбор уплотнения

Уплотнения вала является чрезвычайно ответственным, особенно при работе с ядовитыми и взрывоопасными средами и в аппаратах, работающих под вакуумом. Существуют два типа уплотнения: сальниковые и торцовые. Сальниковые широко применяются в аппаратах, работающих под давлением Ризб≤0,6МПа и при температуре в аппарате до 2000С. В противном случае применяются торцовые уплотнения, основной элемент которого состоит из двух колец, подвижною (вращающегося) и неподвижного, который прижимаются друг к другу по торцовой поверхности с помощью пружин. Таким образом, в отличие от натяжных сальников, в которых уплотнение осуществляется на цилиндрической поверхности вала, в торцовом уплотнении герметичность обеспечивается путем контакта двух кольцевых поверхностей. Подвижное кольцо связывается с валом, неподвижное кольцо с корпусом аппарата. Торцовые уплотнения обладают рядом существенных преимуществ: они работают с незначительной утечкой газа: в период

нормальной работы не требуют обслуживания; правильно подобранные торцовые уплотнения отличаются большой устойчивостью и долговечностью.

В соответствии с заданными условиями (Ризб =0,7 МПа, что больше 0.6МПа) выбираем торцовое уплотнение.

Эскиз уплотнения представлен на рисунке 3.