- •Глава 1. Технология сварочных работ

- •1.1. Общие сведения о сварке

- •1.2. Сварные соединения и швы

- •1.2.1. Классификация сварных соединений и швов

- •1.2.2. Условные изображения и обозначения сварных соединений и швов

- •1.3. Оборудование для дуговой, ручной, плавящимся электродом виде сварки

- •1.3.1. Устройство и обслуживание сварочных трансформаторов

- •1.3.2. Устройство и обслуживание сварочных преобразователей

- •1.3.3. Инструмент, принадлежности и спецодежда электросварщика

- •Сечения гибких сварочных проводов.

- •Ручного отключения тока.

- •1.4. Термическая резка металлов

- •1.4.1. Газовая резка

- •1.4.2. Эксплуатация баллонов

- •1.4.3. Эксплуатации газовых редукторов

- •1.4.4. Эксплуатация горелок

- •1.5. Сварка трубопроводов

- •1.5.1. Подготовка кромок и прилегающих поверхностей под сварку.

- •Р ис. 1.40. Устройство сварного шва

- •Рекомендуемые значения сварочного тока при сварке электродами

- •Рекомендуемое значение сварочного тока при сварке электродами

- •1.5.2. Сварка труб линейной части магистральных газопроводов

- •1.5.3. Сварочно-восстановительные работы

- •1.5.4. Сварка труб на огневых работах

- •1.5.5.Контроль качества сварных стыков

- •1.5.6. Ремонт сварных соединений

- •Зависимость ширины удаляемого участка при

- •Режимы сварки

Сечения гибких сварочных проводов.

Допускаемая величина тока, А |

Сечение проводов, мм² |

|

|

одинарного |

двойного |

100 |

16 |

- |

200 |

25 |

2х10 |

300 |

50 |

2х16 |

400 |

70 |

2х25 |

600 |

95 |

2х35 |

800 |

- |

2х50 |

1000 |

- |

2х70 |

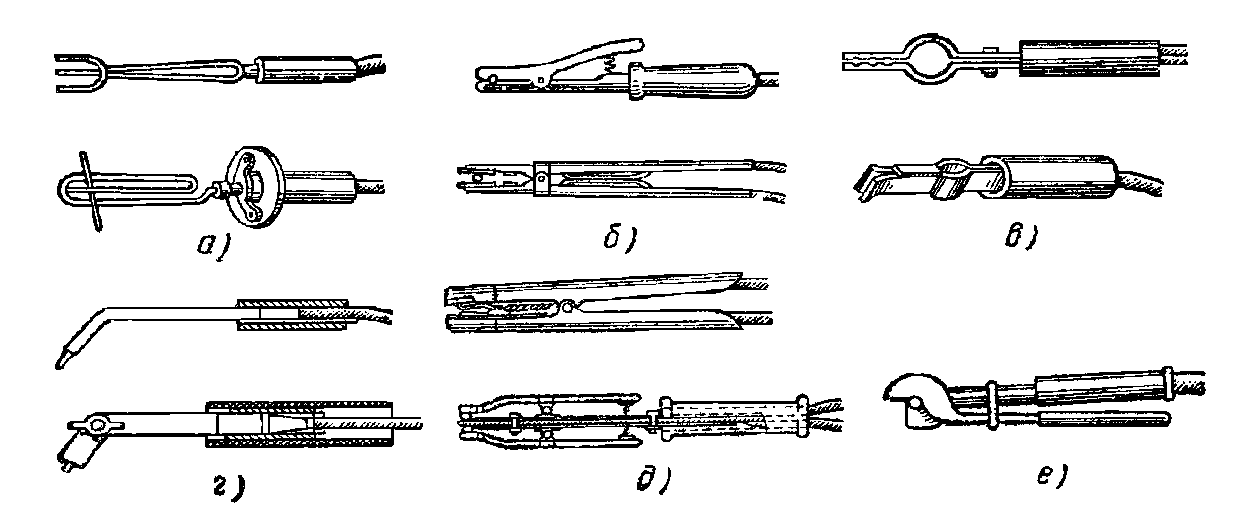

Рис. 1.8. Конструктивные схемы электродержателей для ручной дуговой сварки: а - вилочные, б - пружинные, в - зажимные, г - безогарковые, д - двухэлектродные, е - со стопорным кольцом.

Рис. 1.9. Электродержатель, оборудованный системой

Ручного отключения тока.

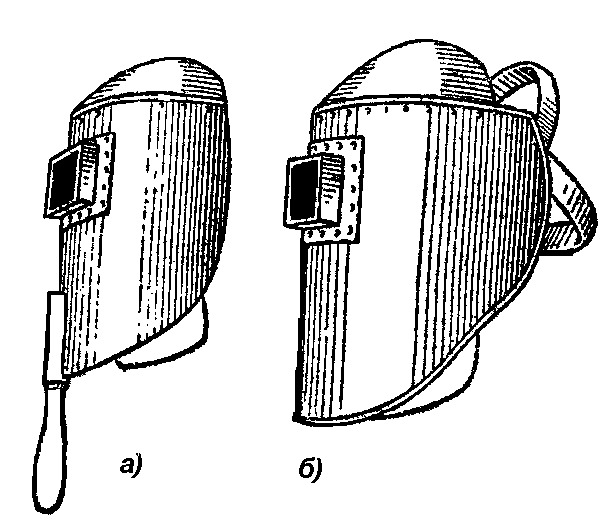

Рис. 1.10. Щиток (а) и маска (б) электросварщика.

Рис. 1.11. Схема устройства маски-каски электросварщика.

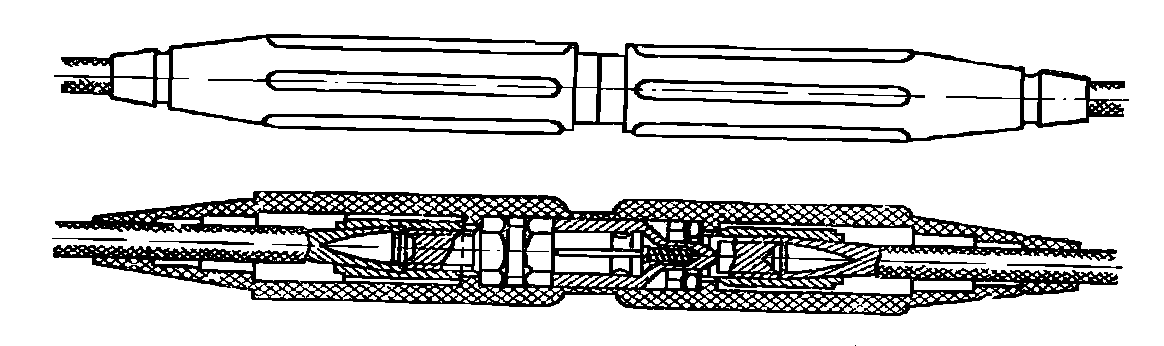

Рис. 1.12. Муфта для соединения сварочных проводов.

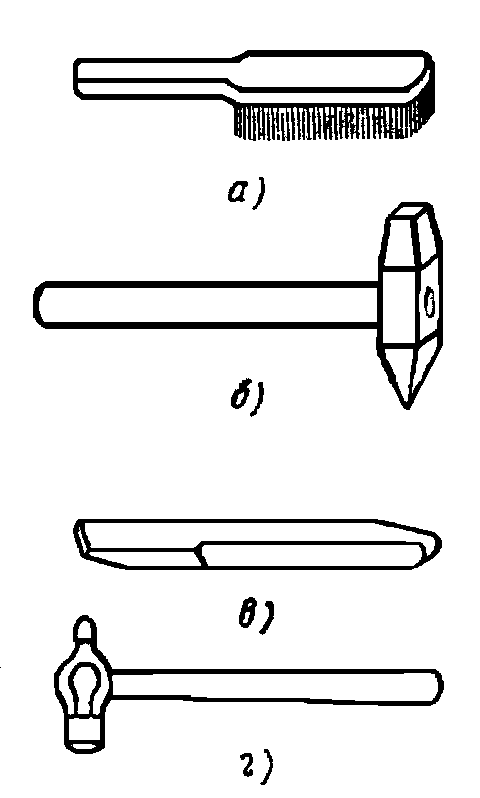

Рис. 1.13. Инструмент электросварщика: а - стальная щетка, б - молоток для сбивания шлака, в - зубило, г - молоток.

Длина проводов от сварочных аппаратов к рабочему месту не должна быть более 30-40 м, так как при большей длине проводов напряжение в них значительно упадет, что приведет к уменьшению напряжения дуги.

Для соединения сварочных проводов применяют специальные муфты (рис. 1.12.)

Вспомогательный инструмент. Стальная щетка (рис.1.13., а) применяется для очистки металла от грязи и ржавчины перед сваркой и шлака после сварки.

Молоток с заостренным концом применяют для отбивки шлака со сварных швов и для поставки личного клейма (рис. 1.13., б), зубило (рис. 1.13., в) применяют для вырубки дефектных мест сварного шва. Для замера геометрических размеров сварных швов электросварщику выдают набор шаблонов, а для клеймения их - стальные клейма.

Спецодежда электросварщика. Спецодежда (куртка и брюки или комбинезон, а так же рукавицы) изготавливаются из плотного брезента, сукна, асбестовой ткани и других материалов. Спецодежда выдается бесплатно в соответствии с нормами и сроками носки. Брюки носят навыпуск, а куртку - не заправляя в брюки. Карманы куртки должны закрываться клапанами, чтобы избежать попадания расплавленного металла. Куртка должна застегиваться на все пуговицы. В резиновой спецодежде, обуви и перчатках, за исключением особенно сложных условий, работать нельзя, так как брызги металла прожигают резину. Головной убор должен быть без козырька, а обувь - на резиновой подошве. В холодное время года разрешается надевать валенки.

Эксплуатация сварочных выпрямителей

Эксплуатация и обслуживание сварочных выпрямителей сводится к тому же, что и сварочные трансформаторы. Особое внимание при этом обращать на работу вентилей и следить за тем, чтобы в них не было пробоя.

1.4. Термическая резка металлов

Термическую резку металлов можно классифицировать по следующим основным признакам:

способу нагрева разрезаемого металла (газовый или электрический), в зависимости от места и среды, где происходит резка металла (резка на земле и под водой);

способу механизации (ручная и механизированная резка);

с применением флюса и без него (газовая и кислородно-флюсовая резка);

характеру удаления металла (разделительная и поверхностная резка);

положению, в котором выполняется резка (нижнем, вертикальном, а иногда в монтажных условиях, потолочном положениях).