- •И.А.Поделинская , и. Ю.Унгаева, м.В. Бянкин планирование на предприятии Учебное пособие

- •Тема 1. Методология тактического планирования

- •Тема 2. Планирование производственной программы

- •Тема 3. Планирование продаж

- •Тема 1.Методология тактического планирования

- •1.1.Задачи и состав планов предприятия

- •1.2. Организация и принципы планирования производства

- •Денежный поток оценивается с учетом:

- •1.3.Методы планирования

- •1.4.Содержание и структура тактического плана

- •1. Экономическая эффективность производства.

- •2. Нормы и нормативы.

- •3. Производство и реализация продукции.

- •5. Персонал и оплата труда.

- •6. Издержки производства, прибыль и рентабельность.

- •7. Инновации (техническое и организационное развитие предприятия).

- •8. Инвестиции и капитальное строительство.

- •9. Охрана природы и рациональное использование природных ресурсов.

- •10. Социальное развитие коллектива.

- •11. Фонды специального назначения.

- •12. Финансовый план.

- •Контрольные вопросы:

- •Тема 2. Планирование производственной программы

- •2.1 Структура и показатели производственной программы предприятия

- •2.2. Методика планирования производственной программы

- •2.2.1. Технология планирования производственной программы

- •2.2.2.Анализ портфеля заказов

- •2.2.3.Расчет производственной мощности

- •2.2.4. Планирование выпуска продукции

- •Раздел 1. Мощность на начало планового периода:

- •Раздел 2. Увеличение мощности в планируемом году:

- •Раздел 3. Уменьшение мощности в планируемом году:

- •Раздел 4. Мощность на конец планируемого периода:

- •Контрольные вопросы для самопроверки

- •Тема 3. Планирование продаж

- •3.1.Цели и задачи планирования продаж

- •3.2.Технология обоснования плановых решений по объему продаж

- •3.3.Исследование конъюнктуры рынка

- •3.3.1Анализ продаж за предшествующий период

- •3.3.2.Сегментация рынка

- •3.3.3.Выбор целевого рынка

- •3.3.4. Определение емкости рынка

- •3.3.5.Прогноз развития рынка

- •3.4.Планирование ассортимента

- •3.4.1.Формирование структуры ассортимента

- •3.4.2.Планирование освоения новых изделий

- •3.4.3.Оценка конкурентоспособности товара

- •3.4.4.Прогнозирование величины продаж

- •1. Методы экспертных оценок.

- •2. Экономико-статистические методы.

- •Контрольные вопросы для самопроверки

- •Тема 4. Планирование потребности в материально - технических ресурсах

- •4.1. Цели, задачи и содержание планирования потребности в материально-технических ресурсах

- •4.2.Определение потребности в материально-технических ресурсах

- •1. Потребность в сырье и материалах.

- •2. Потребность в топливе и энергии.

- •3.Потребность в оборудовании.

- •4.3.Изучение рынка сырья и материалов

- •4.4.Планирование закупок материальных ресурсов

- •Контрольные вопросы для самопроверки

- •Тема 5.Планирование потребности в персонале

- •5.1.Содержание, задачи и технология планирования потребности в персонале

- •5.2 Планирование производительности труда

- •5.3.Планирование трудоемкости производственной программы

- •5.4.Расчет баланса рабочего времени

- •5.5. Расчет потребности в персонале

- •Контрольные вопросы для самопроверки

- •Тема 6. Планирование средств на оплату труда

- •6.1 Цели, задачи и технология планирования средств на оплату труда

- •6.2 Состав средств на оплату труда

- •6.3 Планирование фонда оплаты труда

- •1. Выбор форм и систем оплаты труда.

- •2. Методы определения планового фонда оплаты труда.

- •6.4. Планирование средств фонда потребления

- •Контрольные вопросы для самопроверки

- •Тема 7. Планирование издержек

- •7.1. Цели, задачи и содержание планирования издержек

- •7.2. Классификация затрат, формирующих себестоимость

- •7.3. Планирование снижения себестоимости продукции по технико-экономическим факторам

- •7.4. Расчет плановых калькуляций себестоимости продукции

- •7.5. Планирование сметы затрат на производство продукции

- •Контрольные вопросы для самопроверки

- •Тема 8. Планирование финансов

- •8.1 Цели, задачи и функции финансового планирования

- •8.2 Содержание финансового плана

- •8.2.1 Методика разработки финансового плана

- •8.2.2 Планирование доходов и поступлений

- •Свод прибыли по предприятию на._____г., тыс. Руб.

- •8.2.3. Планирование расходов и отчислений

- •8.2.4. Проверка финансового плана

- •8.3. Планирование рентабельности производства

- •Контрольные вопросы для самопроверки

- •Тема 9. Экономическая оценка планов

- •9.1. Показатели экономической эффективности

- •9.2. Выбор критерия экономической эффективности

- •9.3. Расчет показателей эффективности планов-проектов

- •Коэффициенты дисконтирования

- •Контрольные вопросы

2.2.3.Расчет производственной мощности

Расчет производственной мощности предприятия является важнейшим этапом обоснования производственной программы. На основе расчетов производственной мощности выявляются внутрипроизводственные резервы роста производства, устанавливаются объемы выпуска продукции и определяется потребность в увеличении производственных мощностей за счет технического перевооружения, реконструкции и расширения действующих и строительства новых мощностей.

Под производственной мощностью предприятия понимается максимально-возможный выпуск продукции в номенклатуре и ассортименте, предусмотренном планом продаж, при полном использовании производственного оборудования и площадей, с учетом прогрессивной технологии, передовой организации труда и производства.

Понятия «производственная мощность» и «производственная программа» в плановых расчетах не идентичны. Если первое показывает способность предприятия в определенных условиях выпускать максимальное количество продукции в натуральном выражении в определенный промежуток времени, то второе характеризует степень использования мощности в плановом периоде. •. При планировании производственная программа, как и мощность предприятия, выражаются в одних и тех же натуральных (условно-натуральных) и стоимостных единицах. Например, мощность тракторного завода измеряется в штуках тракторов, текстильной фабрики - в квадратных метрах ткани, консервного комбината — в тысячах штук условных банок.

. Планирование производственной мощности основано на учете факторов, от которых зависит ее величина. При расчете мощности принимаются во внимание следующие факторы: структура и величина основных производственных фондов; качественный состав оборудования, уровень физического и морального износа; передовые технические нормы производительности оборудования, использования площадей, трудоемкости изделий, выход продукции из сырья; прогрессивность применяемых технологических процессов; степень специализации; режим работы предприятия; уровень организации производства и труда; фонд времени работы оборудования; качество сырья и ритмичность поставок.

Производственная мощность - величина не постоянная. Выбытие мощности происходит по следующим причинам: износ и, выбытие оборудования; увеличение трудоемкости изготовления изделий; изменение номенклатуры и ассортимента выпускаемой продукции; уменьшение фонда времени работы; окончание срока лизинга оборудования. Эти же факторы действуют и в обратном направлении.

Планирование производственной мощности заключается в выполнении комплекса плановых расчетов, позволяющих определить: входную мощность; выходную мощность; показатели степени использования мощности.

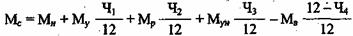

Входная мощность определяется по наличному оборудованию, установленному на начало планового периода. Выходная мощность — это мощность на конец планового периода, рассчитываемая на основе входной мощности, выбытия и ввода мощности в течение планового периода. Планирование выпуска продукции осуществляется исходя из среднегодовой мощности (Мс), рассчитываемой по формуле

-

(2.10)

где Мн— производственная мощность на начало планируемого периода (года); Му — увеличение мощности за счет организационных и других мероприятий, не требующих капитальных вложений; Ч1 Ч2, Ч3, Ч4 — соответственно число месяцев работы мощности; Мр — прирост мощности за счет технического перевооружения, расширения и реконструкции предприятия; Мун — увеличение (+), уменьшение (-) мощности в связи с изменением номенклатуры и ассортимента продукции, поступлением промышленно-производственных фондов от других предприятий и передачи их другим организациям, включая лизинг; Мв—уменьшение мощности за счет ее выбытия вследствие ветхости.

Необходимо различать фактическую и проектную мощность. Их соответствие характеризуется степенью освоения.

Степень освоения проектных мощностей характеризуется следующими показателями: продолжительностью (сроком) освоения; уровнем освоения проектной мощности; коэффициентом (процентом) использования вводимых в действие мощностей; объемом производства продукции в период освоения; достижением проектных уровней себестоимости, производительности труда и рентабельности.

Под периодом (сроком) продолжительности освоения проектной мощности предприятия или его части (цеха, участка, агрегата) понимается время со дня подписания акта приемки в эксплуатацию до устойчивого выпуска продукции планируемым объектом. Объем производства продукции на объектах, находящихся в стадии освоения проектных мощностей, должен определяться с учетом этого показателя. Причем при его планировании не должно учитываться; время, затраченное на подготовку производства к выпуску новой продукции на вводимом в действие объекте, проведение пусконаладочных работ и комплексного апробирования оборудования.

Уровень освоения — это устойчиво достигнутый на определенную дату процент (коэффициент) освоения проектной мощности. Он рассчитывается как отношение выпуска продукции в определенный период (час, сутки, месяц, год) к соответствующей (часовой, суточной, месячной, годовой) проектной мощности.

Рассмотрим методику расчета производственной мощности предприятия. Для расчета необходимо иметь следующие исходные данные: плановый фонд рабочего времени одного станка; количество станков; производительность оборудования; трудоемкость производственной программы; достигнутый процент выполнения нормы выработки.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, поточных линий, станков (агрегатов) с учетом мер по ликвидации узких мест и возможной кооперации производства.

В расчет производственной мощности включается все наличное оборудование, в том числе и бездействующее в связи с неисправностями, ремонтом, модернизацией. Учитывается оборудование, находящееся в монтаже и на складах, предназначенное к вводу в эксплуатацию в планируемом периоде. При расчете мощности не рассматривается оборудование вспомогательных и обслуживающих цехов.

Расчет производственной мощности предприятия должен проводиться в следующей последовательности: агрегаты и группы технологического оборудования — производственные участки — цеха (корпуса, производства) — предприятие в целом.

Для расчета производственной мощности применяются два метода: по производительности оборудования; по трудоемкости изготовления продукции. В непрерывных производствах мощность агрегатов, участков и цехов рассчитывается, как правило, по производительности оборудования, а в дискретных производствах — по трудоемкости изготовления продукции.

Производственная мощность агрегата.

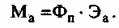

Производственная мощность агрегата (Мa) определяется как произведение годового планового фонда времени работы (Фп) и его производительности в единицу времени (Эа):

-

(2.11)

Например, производительность печи для обжига отливок составляет 0,2 тонны деталей в час; плановый фонд времени работы печи в год равен 6,9 тыс. ч; на одно изделие расходуется 0,6 тонны отливок. Производственная мощность печи составляет 1,38 тыс. тонн отливок в год (6900 • 0,2) или 2,3 тыс. изделий (1380 : 0,6).

Производственная мощность конвейерных (поточных) линий рассчитывается исходя из такта поточной линии (t):

-

(2.12)

Мощность станка с ЧПУ определяется исходя из трудоемкости обработки детали (Тшт) и коэффициента выполнения нормы выработки (k):

-

(2.13)

При расчете производственной мощности важно правильно рассчитать плановый фонд времени работы агрегата. Различают: календарный (Фк), режимный или номинальный (Фр) и плановый(Фп) фонды времени.

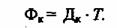

Календарный (Фк) фонд времени производственного оборудования служит базой для расчета других видов фонда времени в планировании. Определяется произведением числа дней в данном календарном периоде (Дк) на число часов в сутках (Т):

-

(2.14)

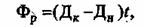

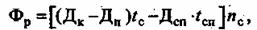

Режимный или номинальный (Фр) фонд времени работы машины (агрегата) зависит от числа календарных дней (Дк) и числа нерабочих дней (Дн) в году, а также от принятого на предприятии режима сменности работы в сутки:

-

(2.15)

где t — среднее число часов работы машины в сутки в рабочие дни по принятому режиму сменности с учетом сокращенной длительности смены в предпраздничные дни.

Или

-

(2.16)

где Дп — число выходных и праздничных дней в планируемом периоде; tc— продолжительность рабочей смены, ч; Дсп— число предвыходных (предпраздничных) дней с сокращенной продолжительностью рабочей смены; tсп — время, на которое сокращена продолжительность рабочей смены в предвыходные и предпраздничные дни, ч; nс—режим сменности работы предприятия (1,2,3 смены).

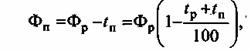

Плановый (эффективный, действительный) (Фп) фонд времени работы оборудования равен разности между режимным (номинальным) фондом (Фр) и суммой затрат времени на ремонт, наладку, переналадку этого оборудования в течение планируемого периода (tп)

-

(2.17)

где tр — затраты времени на ремонт данного оборудования в процентах к режимному фонду; tп— затраты времени на наладку, переналадку, переброску оборудования в процентах к режимному фонду.

Производственная мощность участка, цеха.

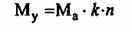

Производственная мощность участка (цеха) (Му), оснащенного однотипным оборудованием, определяется умножением нормативной годовой производительности одной машины, агрегата (Ма) с учетом среднего коэффициента перевыполнения нормы выработки (k) на среднегодовой парк этого вида оборудования (n):

-

(2.18)

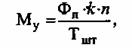

или

-

(2.19)

где Тшт — норма времени на изготовление единицы продукции, ч.

Производственная мощность участка (цеха), оснащенного не однотипным, а разнообразным оборудованием, определяется пропускной способностью парка ведущих групп оборудования. К ведущим группам относят оборудование, которое выполняет основной по сложности и трудоемкости объем работ при обработке профилирующей продукции.

Если на оборудовании изготавливаются детали только для одного наименования изделия, то расчеты производственной мощности не вызывают затруднений. Если же на одном и том же оборудовании обрабатываются детали, применяющиеся в нескольких наименованиях изделий, то расчет производственной мощности участка (цеха) производится на основе трудоемкости так называемого наборного комплекта изделий. В него включаются изделия в количественном соотношении, предусмотренном в программе.

В этом случае по каждой группе оборудования рассчитывается прогрессивная норма трудоемкости обработки одного комплекта. Она определяется умножением трудоемкости обработки комплекта деталей изделия на его удельное значение в общем выпуске с последующим суммированием произведения по всем изделиям. Производственная мощность группы оборудования рассчитывается делением фонда времени работы каждой группы на норму трудоемкости одного наборного комплекта.

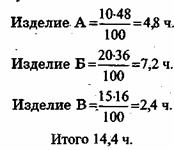

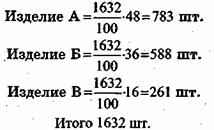

Например, на участке шестерен механического цеха установлено 5 токарных станков, на которых обрабатываются детали изделий А, Б и В в соотношении 48,36 и 16%. Данный процент рассчитан исходя из количества изделий и применяемости деталей в изделиях. Трудоемкость обработки комплекта деталей изделия А равна 10 станко-часов; Б — 20 и В — 15. Плановый фонд времени работы оборудования составляет 23,5 тыс. ч. Рассчитываем трудоемкость комплекта приведенного изделия.

Далее определяем пропускную способность участка в наборных комплектах: 23 500 : 14,4 ≈ 1632 шт.

Для определения производственной мощности в физических изделиях необходимо величину производственной мощности в наборных комплектах распределить пропорционально количественному соотношению изделий в программе:

В условиях индивидуального и мелкосерийного производства, когда в одном цехе на одном и том же оборудовании обрабатываются детали большого количества наименований изделий, расчет производственной мощности выполняется по укрупненной номенклатуре. Укрупнение проводится путем объединения (приведения) отдельных деталей в группы по признакам подобия структуры их трудоемкости. В качестве изделия-представителя выделяется такое, которое имеет наибольшее значение в общем выпуске цеха. Приведение отдельных изделий группы к изделию-представителю производится исходя из соотношения их трудоемкости при помощи коэффициентов приведения.

Пример. Требуется изделие Б и В привести к изделию-представителю А. Суммарная трудоемкость изделий составляет: А — 28 ч, Б — 32 ч; В — 16ч. Годовой выпуск изделия А — 1,2 тыс. шт; Б — 400; В — 840. Коэффициенты приведения соответственно равны: 1,0; 1,14; 0,57. Программа в пересчете на изделие А составит: 1200 + (400 • 1,14) + (840 • 0,57) = 2135 шт.

Производственная мощность предприятия.

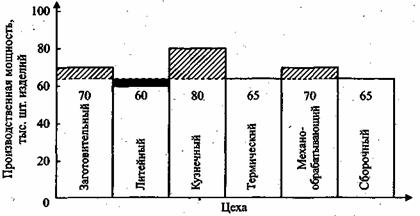

Производственная мощность предприятия рассчитывается по ведущему цеху. Для этого определяются производственные мощности всех цехов и строится диаграмма мощностей предприятия. На рисунке 1 изображена диаграмма мощностей в разрезе цехов предприятия.

Рис. 2.1. Диаграмма мощности предприятия

Наиболее часто на предприятиях машиностроения и металлообработки за ведущий цех принимается сборочный цех. Если в нашем случае за ведущий цех принять сборочный с наличной мощностью в 65 тыс. изделий, то в заготовительном цехе имеется резерв мощностей, равный 5 тыс. изделий; в кузнечном цехе — 15 тыс. изделий; в механообрабатывающем цехе — 5 тыс. изделий. .

Литейный цех будет, наоборот, «узким местом»: в нем имеется недостаток производственной мощности в 5 тыс. изделий в год. Под «узким местом» понимается несоответствие мощности отдельных участков, цехов возможности ведущего оборудования.

Таким образом, при планировании производственной программы необходимо предусмотреть мероприятия, направленные, с одной стороны, на «расшивку узких мест» (увеличение мощности), а с другой — на загрузку имеющихся резервов мощностей. В нашем примере производственная мощность предприятия будет равна 65 тыс. штук изделий в том случае, если у предприятия имеется возможность увеличить пропускную способность литейного цеха на 5 тыс. штук. В противном случае за мощность предприятия следует принять объем производства в 60 тыс. изделий в год.