- •Глава 1 состояние вопроса и задачи исследований

- •1.1 Влияние технического состояния эбн и дмрв на технико-экономические показатели работы двигателя и его надежность

- •1.2.1 Анализ технических средств контроля технического состояния эбн и дмрв

- •Глава 2 теоретическое исследование процесса подачи топлива в систему питания двигателя на участке эбн-форсунка

- •2.1 Цели и задачи теоретических исследований

- •Глава 3 методика экспериментальных исследований

- •3.1 Общая методика исследований

- •3.2 Методика лабораторных исследований

- •3.2.1 Выбор оборудования для лабораторных исследований

- •3.2.1.1 Метрологические испытания оборудования

- •Подготовка прибора к диагностированию

- •Интерфейс диагностической программы

- •Установка ip-адреса компьютера (на примере Windows xp)

- •Установление связи с прибором

- •Описание интерфейса программы

- •Описание установки

- •Устройство для диагностирования дмрв на автомобиле

- •Описание установки

- •3.3 Методика выбора и обоснование диаметра сечения жиклеров

- •3.4 Методика выбора режимов диагностирования

- •3.9 Датчик массового расхода воздуха

- •Глава 4 результаты экспериментальных исследований

- •4.2 Влияние изменения пропускной способности топливной магистрали на мощность двигателя

- •4.3 Влияние величины тока питания, напряжения на изменение мощности двигателя и величины подачи эбн

- •4.4 Определение влияния величины расхода воздуха на приращение напряжения в мостовой схеме дмрв на стационарной установке

- •Глава 5 использование результатов исследований и их технико-экономическая оценка

- •Последовательность диагностирования по алгоритму

- •5.3 Оценка экономической эффективности использования результатов проведенных исследований

Глава 3 методика экспериментальных исследований

3.1 Общая методика исследований

Для решения поставленных задач была разработана общая методика исследований процесса диагностирования подшипников КШМ и элементов системы смазки двигателя внутреннего сгорания по пульсациям давления масла в центральной масляной магистрали [95], общая схема, которой приведена на рисунке 3.1.

Методика предусматривает решение поставленных задач путем проведения теоретических, лабораторных исследований и эксплуатационных испытаний. Объектом испытаний является КШМ и система смазки двигателя ЗМЗ-4062.

Теоретический анализ влияния технического состояния КШМ и элементов системы смазки на выходной сигнал давления в центральной масляной магистрали производился с целью выбора диагностических режимов и диагностических параметров, направленных на поиск неисправностей и позволяющих использовать при постановке диагноза те диагностические признаки осциллограмм давления, которые позволяют достоверно оценивать техническое состояние КШМ и элементов системы смазки.

Целью эксплуатационных испытаний является оценка достоверности, трудоемкости и стоимости диагностирования подшипников КШМ и элементов системы смазки ДВС, а также определение технико-экономической эффективности процесса диагностирования в лабораторных и производственных условиях. Оценка достоверности проводилась путем сравнения результатов диагноза с результатами, полученными при прямом контроле технического состояния КШМ и элементов системы смазки при разборке систем. Эксплуатационные испытания проводились на станции технического обслуживания «Интервал» на 20 автомобилях ВАЗ 2110, 2112 и автоцентре «ЮРМА-сервис» на 30 автомобилях ГАЗ-3110 и Газель.

Рисунок 3.1 - Общая методика исследований

3.2 Методика лабораторных исследований

3.2.1 Выбор оборудования для лабораторных исследований

Лабораторные исследования включали в себя в частности выбор и испытание метрологических характеристик различных датчиков давления и регистрирующей аппаратуры. Для проведения этих испытаний на основе анализа литературных источников [3, 13, 15, 18, 20, 29, 42, 70,] были выдвинуты требования к измерительной аппаратуре и датчику давления.

Требования к измерительной аппаратуре и датчику давления:

максимальное значение давления 0,6 МПа,

погрешность датчика давления не более 1%,

девиация нуля датчика совместно с измерительной аппаратурой не должна быть более 1%, температурный дрейф нуля не более 1%,

способность датчика давления и измерительной аппаратуры регистрировать сигнал давления с частотой от 0,1 до 1000 Гц,

возможность согласования сигнала измеряемого датчиком с усиливающей и регистрирующей аппаратурой.

3.2.1.1 Метрологические испытания оборудования

Прибор – отключатель электромагнитных форсунок - предназначен для комплексного и поэлементного диагностирования механизмов и систем двигателя внутреннего сгорания автомобилей Волга ГАЗ-3110 оборудованных ЭБУ Микас 7.1 и Микас 5.4.

Комплект:

1. Прибор – отключатель электромагнитных форсунок;

2. Компьютерная диагностическая программа;

3. Сетевой шнур.

Техническая характеристика:

Напряжение питания (бортовая сеть автомобиля), В 13,2…16

Количество цилиндров тестируемого двигателя 4

Количество полностью отключаемых в любой комбинации цилиндров 0…4

Количество частично отключаемых цилиндров 4

Степень частичного отключения цилиндра, % 0…100

Дискретность частичного отключения, % 10

Подключение прибора к электрическим цепям:

1. Штатный разъем подсоединения ЭБУ к прибору;

2. Сетевой провод от прибора к ноутбуку.

Потребляемая мощность, не более, Вт 3

Время подключения, не более, мин 2

Габаритные размеры, мм 150х100х80

Масса, кг 0,3

Компьютерная диагностическая программа, время установки, мин 1

Описание прибора

Прибор позволяет:

Оценить относительную и абсолютную максимальную мощность каждого цилиндра в отдельности и двигателя в целом по сопоставлению частот вращения под тестовыми нагрузками с паспортными значениями для данного типа двигателя.

Определить неравномерность работы цилиндров на различных режимах работы двигателя.

Снять внешнюю скоростную характеристику двигателя с целью оценки правильности функционирования его тестируемых систем и механизмов.

Оценить работоспособность следующих систем и механизмов двигателя: системы питания; системы зажигания; цилиндро-поршневой группы; газораспределительного механизма, датчиков.

Выявить следующие неисправности двигателя:

- места подсоса воздуха во впускной коллектор;

- нарушения герметичности камеры сгорания (трещины в гильзе цилиндра, прогар прокладки головки блока, негерметичность клапанов ГРМ, пропуск газов через кольца);

- неравномерность распределения топливно-воздушной смеси по цилиндрам;

- нарушения изоляции свечей и катушки зажигания, соединительных низковольтных и высоковольтных проводов;

- аварийный износ ЦПГ, ГРМ, КШМ;

- загрязнённость фильтрующего элемента воздушного фильтра;

- качество топливно-воздушной смеси;

- обрыв электрических цепей форсунок и электробензонасоса;

- отсутствие управляющих сигналов на форсунках;

- работоспособность системы впрыска на режимах холостого хода и других режимах;

- работоспособность редукционного клапана электробензонасоса, датчика расхода воздуха;

- увеличенную или уменьшенную пропускную способность форсунок и производительность бензонасоса;

- угол опережения зажигания по максимальной мощности на любом режиме.

Прибор позволяет в широких пределах изменять нагрузку любого цилиндра двигателя при рабочих частотах вращения, производить диагностирование составных частей по критерию работоспособности, а также повышать информативность методов, реализуемых иными средствами диагностирования.

Прибор обеспечивает полное отключение различного набора цилиндров в различном их сочетании и пропуски управляющих импульсов электромагнитной форсунки любого из выбранных работающих цилиндров.

Отключатель электромагнитных форсунок (догружатель двигателя) представляет собой электронный прибор, представленный на рисунке 1.

Рисунок 1 - Отключатель электромагнитных форсунок (догружатель двигателя)

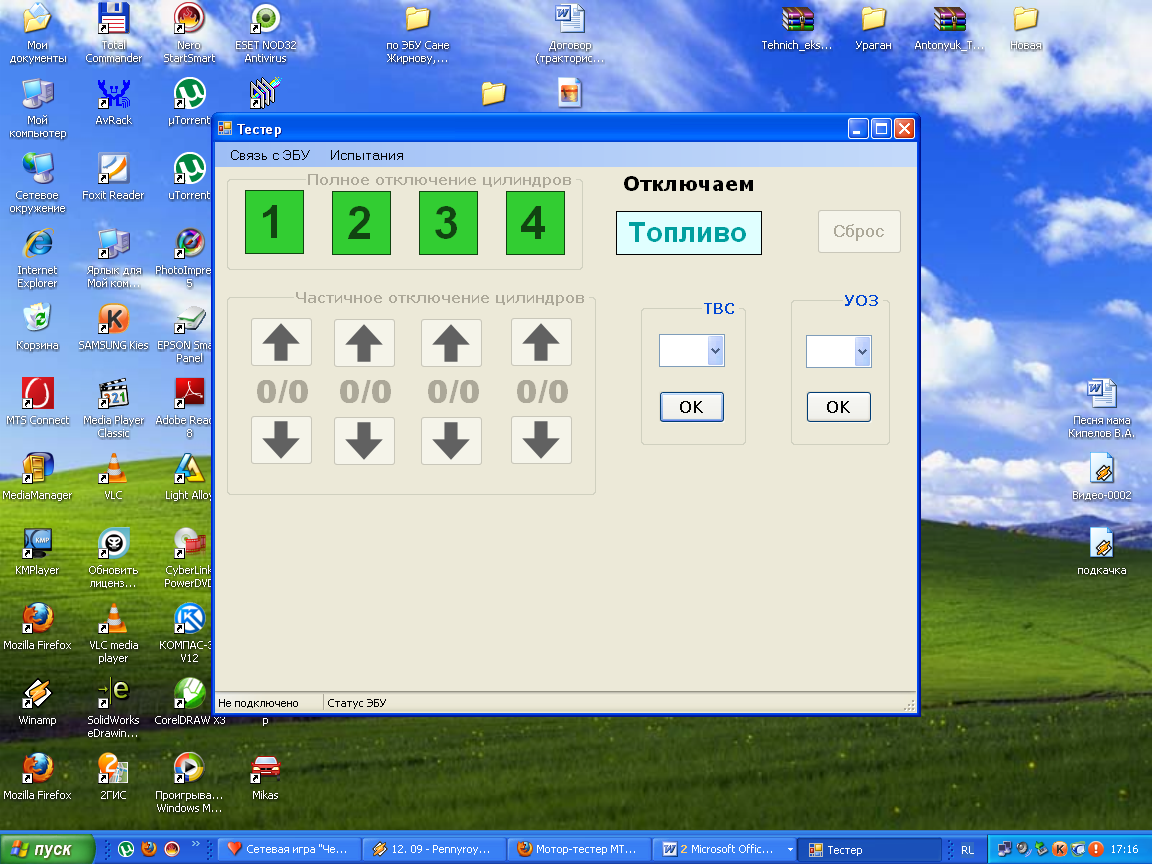

Интерфейс диагностической программы для отключателя электромагнитных форсунок (догружателя двигателя) представлен на рисунке 2.

Рисунок 2 - Интерфейс диагностической программы