- •Глава 1 состояние вопроса и задачи исследований

- •1.1 Влияние технического состояния эбн и дмрв на технико-экономические показатели работы двигателя и его надежность

- •1.2.1 Анализ технических средств контроля технического состояния эбн и дмрв

- •Глава 2 теоретическое исследование процесса подачи топлива в систему питания двигателя на участке эбн-форсунка

- •2.1 Цели и задачи теоретических исследований

- •Глава 3 методика экспериментальных исследований

- •3.1 Общая методика исследований

- •3.2 Методика лабораторных исследований

- •3.2.1 Выбор оборудования для лабораторных исследований

- •3.2.1.1 Метрологические испытания оборудования

- •Подготовка прибора к диагностированию

- •Интерфейс диагностической программы

- •Установка ip-адреса компьютера (на примере Windows xp)

- •Установление связи с прибором

- •Описание интерфейса программы

- •Описание установки

- •Устройство для диагностирования дмрв на автомобиле

- •Описание установки

- •3.3 Методика выбора и обоснование диаметра сечения жиклеров

- •3.4 Методика выбора режимов диагностирования

- •3.9 Датчик массового расхода воздуха

- •Глава 4 результаты экспериментальных исследований

- •4.2 Влияние изменения пропускной способности топливной магистрали на мощность двигателя

- •4.3 Влияние величины тока питания, напряжения на изменение мощности двигателя и величины подачи эбн

- •4.4 Определение влияния величины расхода воздуха на приращение напряжения в мостовой схеме дмрв на стационарной установке

- •Глава 5 использование результатов исследований и их технико-экономическая оценка

- •Последовательность диагностирования по алгоритму

- •5.3 Оценка экономической эффективности использования результатов проведенных исследований

Глава 2 теоретическое исследование процесса подачи топлива в систему питания двигателя на участке эбн-форсунка

2.1 Цели и задачи теоретических исследований

В процессе диагностирования ЭБН и ДМРВ, значительную сложность представляет оценка их технического состояния из-за существования множественных связей между структурными и диагностическими параметрами. Связи между этими параметрами формируются в процессе подачи топлива в топливную магистраль, его движения в топливопроводах, в процессе перемещения иглы форсунки, утечек топлива через зазоры сопряжений ЭБН, и включают в себя целый ряд физических закономерностей, обуславливающих эти связи []. Связи между структурными и диагностическими параметрами при диагностировании ДМРВ возникают в процессе прохождения потока воздуха через датчик, пульсации воздушного потока, образуемого нагара на спирали датчика, его незначительных повреждений.

Теоретические исследования направлены на поиск однозначных связей между структурными и диагностическими параметрами.

Целью настоящего теоретического исследования является выбор диагностических параметров и режимов, которые позволили бы однозначно оценивать техническое состояние ЭБН и ДМРВ.

В связи с последовательным включением в работу элементов системы питания в процессе подачи топлива в топливной магистрали можно выделить несколько этапов этого процесса. Каждый из этих этапов можно охарактеризовать продолжительностью во времени и действием определенных физических закономерностей, которые обусловлены функционированием строго определенных элементов системы питания. По этой причине каждый характерный этап и участок движения топлива содержит информацию о техническом состоянии определенных элементов системы питания. Очевидно, что поэтапное исследование процесса подачи топлива позволит упростить анализ действующих закономерностей при формировании давления топлива в топливной магистрали, а также установить однозначные связи технического состояния ЭБН с изменениями мощности (по снижению числа оборотов ДВС). Эти связи и предполагается использовать при выборе режимов диагностирования и диагностических параметров. В ходе поэтапного исследования процесса подачи топлива планируется разработать и использовать математические зависимости процесса формирования давления топлива.

В ходе проведения теоретического исследования процесса подачи топлива, предполагается решение ряда задач, обеспечивающих достижение поставленной цели исследований:

1. Раскрытие взаимосвязи между техническим состоянием ЭБН, ДМРВ и мощностью двигателя внутреннего сгорания.

2. Обоснование диагностических параметров и режимов диагностирования для оценки технического состояния ЭБН и ДМРВ.

Схема системы питания: 1 – топливный бак; 2 – сетка ЭБН; 3 – электробензонасос; 4 – магистраль подачи топлива; 5 – топливный фильтр; 6 – регулятор давления; 7 – топливная рампа; 8 - штуцер; 9 – форсунки; 10 – магистраль слива топлива

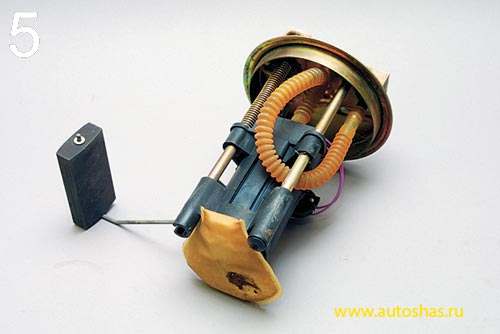

Электрический топливный насос

Электрический топливный насос применяется в топливной системе бензиновых двигателей с распределенным впрыском топлива. В двигателях с непосредственным впрыском топлива, а также дизельных двигателях электрический насос используется в контуре низкого давления для предварительной подачи топлива к насосу высокого давления. Электрический топливный насос создает давление топлива в пределе 0,3-0,4 МПа (в двигателях с непосредственным впрыском – до 0,7 МПа). Использование механических насосов в системах впрыска топлива невозможно по причине низкого давления подачи топлива.

Топливный насос с электрическим приводом может располагаться в топливопроводе или в топливном баке. На большинстве современных автомобилей топливный насос встроен в топливный бак. Такая схема обеспечивает лучшее охлаждение насоса, сокращает вероятность потерь за счет отсутствия всасывающей магистрали. С другой стороны, система имеет максимальную длину нагнетательного топливопровода, что повышает его уязвимость.

Схема электрического топливного насоса

Электрический топливный насос состоит из электрического привода (электродвигатель) и насосной части (собственно насос), помещенных в металлический корпус. Все элементы топливного насоса находятся в контакте с топливом. Бензин имеет высокое электрическое сопротивление (более 1 МОм), предотвращающее короткое замыкание. Конструктивно топливный насос представляет собой модуль, в который помимо насоса включаются датчик расхода топлива, сетчатый топливный фильтр, топливозаборник.

Работу топливного насоса обеспечивают два клапана – обратный и редукционный. Обратный клапан запирает топливную систему при остановке двигателя. Редукционный клапан поддерживает определенное давление в системе, перепуская часть топлива обратно на впуск.

По конструкции различают следующие виды электрических топливных насосов:

роликовый насос;

шестеренный насос;

центробежный насос.

Рисунок Роликовый насос

В роликовом насосе топливо всасывается и нагнетается за счет вращения ротора и перемещения в нем роликов. При увеличении пространства между роликом и ротором создается разряжение, и топливо заполняет это пространство. Когда пространство заполнится полностью, подача топлива отсекается. По мере вращения ротора происходит уменьшение пространства, открывается выпускное отверстие и топливо под давлением покидает насос.

Рисунок Шестеренный насос

Аналогичным образом происходит работа шестеренного насоса, где топливо всасывается и нагнетается посредством движения внутренней шестерни (ротора) относительно эксцентрично расположенной внешней шестерни (статора). Боковые стороны зуба ротора при вращении образуют в своих промежутках меняющиеся камеры, с помощью которых всасывается и нагнетается топливо.

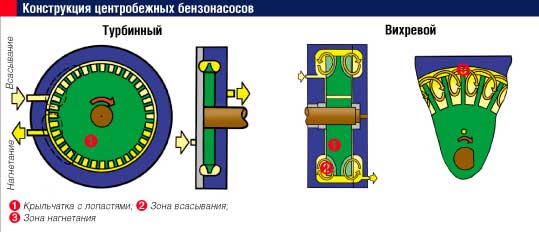

В силу особенностей конструкции роликовый и шестеренный насосы устанавливаются в топливопроводе. В современных системах впрыска предпочтение отдается центробежным (лопастным) насосам, которые обеспечивают равномерную (без пульсаций) подачу топлива и производят мало шума. Вместе с тем, центробежные насосы имеют ограничения по создаваемому давлению и производительности.

Рисунок Центробежный топливный насос

Центробежный топливный насос устанавливается, как правило, в топливном баке. Рабочее колесо (крыльчатка) центробежного насоса снабжено по периметру многочисленными лопатками. Крыльчатка вращается внутри камеры, в которой находятся два канала определенной формы – всасывающий и нагнетательный. Завихрения топлива, возникающие при воздействии на него лопаток, обеспечивают повышение давления.

Работа топливного насоса начинается по сигналу блока управления двигателем, при котором происходит активация реле насоса. Для обеспечения запуска двигателя электрический топливный насос начинает работу сразу с включением зажигания. На некоторых автомобилях включение насоса происходит при открытии водительской двери, т.е. еще до запуска двигателя в топливной системе создается рабочее давление. Электрический топливный насос поддерживает давление топлива в узких пределах. Давление регулируется путем изменения напряжения или с помощью предохранительного клапана.

На

рисунке 29 в приведен график зависимости

цикловых подач от напряжения источника

![]() .

Зависимость дана для двух значений

цикловых подач, соответствующих

длительностям импульсов

.

Зависимость дана для двух значений

цикловых подач, соответствующих

длительностям импульсов

![]() и

и

![]() ,

при частоте следования импульсов 25 Гц.

Кривые

,

при частоте следования импульсов 25 Гц.

Кривые

![]() при различных длительностях электрического

импульса смещаются эквидистантно. Это

показывает, что основной причиной

изменения характеристик является

изменение неуправляемых временных

параметров форсунки при изменении

напряжении питания.

при различных длительностях электрического

импульса смещаются эквидистантно. Это

показывает, что основной причиной

изменения характеристик является

изменение неуправляемых временных

параметров форсунки при изменении

напряжении питания.

Таким же образом меняется подача ЭБН. При этом у форсунки можно наблюдать неполное открытие, за счет этого главным образом изменяется цикловая подача в сторону уменьшения. У ЭБН уменьшаются обороты ротора электродвигателя, что приводит к увеличению времени одного полного оборота ротора и следовательно росту утечек через неплотности.

Применение впрыска имеет место на двигателях различного рабочего объема. На двигателях с рабочим объемом меньше 1,6 литра впрыск не применяется. Это связано по-видимому, не только с точностью дозирования малых цикловых подач, но и со стоимостью аппаратуры. На автомобилях большого литража по зарубежным данным стоимость аппаратуры впрыска составляет около 3% от общей стоимости, а на более дешевых моделях эта цифра возрастает до 6%, чем вероятно, и лимитируется использование аппаратуры в настоящее время.

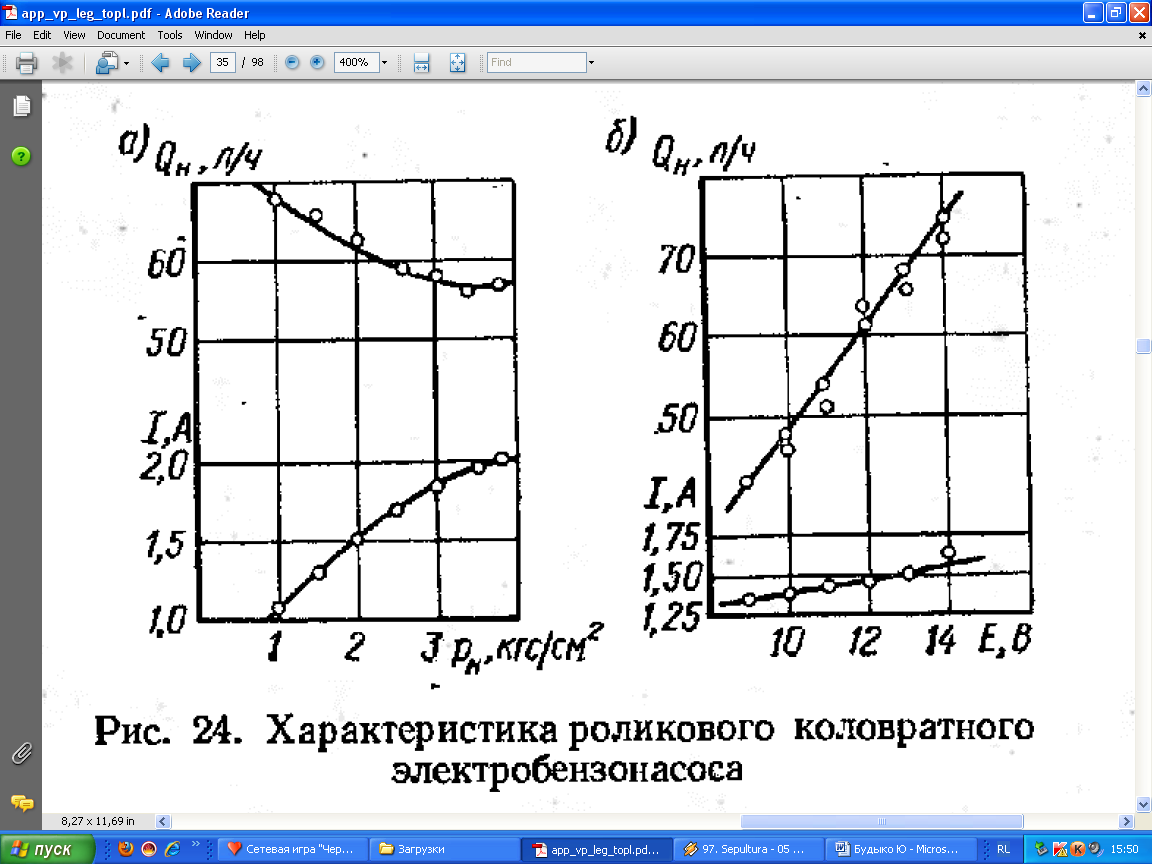

На рисунке 24, а приведена зависимость производительности QH и потребляемого тока I от давления РН на выходе из насоса. Зависимость дана при постоянном напряжении питания 12 В. При рабочем давлении 2 кгс/см2 показанный на рисунке 23 насос дает 62 л/ч. Сила тока при этом не превышает 1,5 А, потребляемая мощность равна 18 Вт, частота вращения ротора насоса около 2500 об/мин. Насос предназначен для питания двигателя с рабочим объемом 1,6 л.

Для электробензонасоса, используемого на автомобиле, большое значение имеет изменение его характеристик при типичных для этих условий изменениях напряжения питания. Данные о влиянии изменения напряжения представлены на рисунке 24, б. Здесь видно, что при падении напряжения с 12 до 10 В производительность насоса уменьшается с 62 до 48 л/ч.

Рисунок 24 Характеристика роликового коловратного электробензонасоса

2.2 Исходная информация для исследования процесса подачи топлива

Для раскрытия взаимосвязи технического состояния ЭБН и мощности двигателя внутреннего сгорания необходимо согласно теории гидравлического расчета задаться следующими исходными данными:

сечением гидравлического тракта, для которого составляется теоретическая зависимость процесса подачи топлива;

временным этапом в процессе формирования подачи;

краевыми условиями для участков и этапов, которые описываются уравнениями граничных (краевых) условий.

Уравнения граничных условий описывают физические закономерности, происходящие в рамках рассматриваемого процесса подачи топлива. К таким уравнениям относятся: уравнения баланса объемов топлива, уравнения сохранения сплошности и энергии [].

В основу математических зависимостей процесса подачи топлива были положены уравнения, описывающие движение жидкости через элементы системы питания, топливную магистраль, каналы электромагнитных форсунок.

Расчет топливной системы затрудняется сложностью гидравлических процессов [], необходимостью оценки расходов топлива через ответвления, оптимизации компоновки топливной системы, зависимостью гидравлических сопротивлений участков и расхода топлива через них. В общем виде выражение, описывающее расход топлива через различные элементы системы питания, можно представить следующим образом []:

![]() (2.1)

(2.1)

где

![]() - расход топлива, л/с;

- расход топлива, л/с;

![]() - перепад давления на исследуемом

элементе, МПа;

- перепад давления на исследуемом

элементе, МПа;

![]() - динамическая вязкость топлива,

- динамическая вязкость топлива,

![]() .

.

Расход топлива через исследуемый элемент есть нелинейная функция перепада на нем давления и динамической вязкости топлива .

Уравнение баланса расходов для каждого узла системы, состоящей из n узлов, имеет вид:

![]() (2.2)

(2.2)

где

![]() - расход топлива в k-й

ветви, подводящей топливо в i-й

узел (

- расход топлива в k-й

ветви, подводящей топливо в i-й

узел (![]() - число таких ветвей), л/с;

- число таких ветвей), л/с;

![]() - расход топлива в m-й

ветви, отводящей топливо из i-го

узла (

- расход топлива в m-й

ветви, отводящей топливо из i-го

узла (![]() - число таких ветвей), л/с.

- число таких ветвей), л/с.

Перепад

давлений в каждой ветви есть разница

между давлением в предыдущем и последующем

узлах, поэтому система (2.2) состоит из n

нелинейных уравнений относительно n

неизвестных давлений

![]() в узлах. В общем, виде (при условии

неразрывности потока в каждой из ветвей)

система этих уравнений имеет вид:

в узлах. В общем, виде (при условии

неразрывности потока в каждой из ветвей)

система этих уравнений имеет вид:

![]() ,

(2.3)

,

(2.3)

где

![]() ,

,

![]() - сумма расходов в ветвях, подающих

топливо в i-й

узел и отводящих из него топливо, л/с;

- сумма расходов в ветвях, подающих

топливо в i-й

узел и отводящих из него топливо, л/с;

![]() - вектор неизвестных давлений в узлах,

МПа.

- вектор неизвестных давлений в узлах,

МПа.

Однако, для исследований процесса подачи топлива уравнение (2.2) необходимо дополнить уравнениями граничных условий в соответствии с теорией гидродинамического расчета процесса подачи топлива. Для этого необходимо задаться местом гидравлического тракта топливной магистрали, для которого исследуется процесс подачи топлива и этап формирования процесса подачи.

При исследовании процесса подачи топлива рассматривались участки топливной магистрали до ЭБН и после него, с учетом влияния на сигнал давления технического состояния элементов системы питания.

Разобьем процесс подачи топлива на ряд участков (А, В, С), позволяющих исследовать работу всех элементов системы питания:

1. Участок (А) движения топлива от ЭБН до топливного фильтра.

2. Участок (В) движения топлива от топливного фильтра до топливной рампы.

3. Участок (С) движения топлива от топливной рампы до форсунки.

Итак, разбив процесс подачи топлива на участки, мы установили значения исходных данных для сопоставления уравнений граничных условий. В заключение следует сказать, что составить модель процесса подачи топлива, учитывающую всю совокупность условий, сопутствующих реальному процессу подачи не представляется возможным из-за его сложности. По этой причине рассмотрим основные элементы системы питания. И установим степень влияния их технического состояния на сигнал давления в топливной магистрали.

2.3 Исследование изменения величины давления и подачи топлива

2.3.1 Исследование изменения величины давления и подачи топлива на участке ЭБН - топливный фильтр

Проведем теоретический анализ закономерностей работы ЭБН с целью обоснования режимов и диагностических параметров при определении технического состояния ЭБН.

Расчет производительности ЭБН производится по максимальному расходу топлива ДВС [3]:

![]() ,

л/ч (1)

,

л/ч (1)

где

![]() - коэффициент запаса производительности;

- коэффициент запаса производительности;

![]() - число цилиндров двигателя;

- число цилиндров двигателя;

![]() - максимальная цикловая подача при

максимальной частоте вращения двигателя;

- максимальная цикловая подача при

максимальной частоте вращения двигателя;

![]() - длительность импульса при максимальной

цикловой подаче;

- длительность импульса при максимальной

цикловой подаче;

![]() - минимальный период следования цикловых

подач;

- минимальный период следования цикловых

подач;

![]() - максимальная частота вращения

коленчатого вала двигателя; 30 л/ч –

минимальный расход через редукционный

клапан, при котором устойчиво поддерживается

постоянное давление топлива в системе.

- максимальная частота вращения

коленчатого вала двигателя; 30 л/ч –

минимальный расход через редукционный

клапан, при котором устойчиво поддерживается

постоянное давление топлива в системе.

В

качестве примера приведем расчет

производительности бензонасоса для

автомобиля ГАЗ-3110 с двигателем ЗМЗ-4062,

для которого

![]()

![]() ;

;

![]() см3;

см3;

![]() с;

с;

![]() с;

с;

![]() мин-1.

Производительность ЭБН будет равна:

мин-1.

Производительность ЭБН будет равна:

![]() л/ч

л/ч

Если,

например, в процессе эксплуатации ЭБН

изменилась подача на величину коэффициента

запаса, то в этом случае подача насоса

![]() :

:

![]() л/ч

л/ч

Определяя

отношение подач

![]() ,

получим:

,

получим:

![]() ,

т.е. подача ЭБН уменьшилась на 40%.

,

т.е. подача ЭБН уменьшилась на 40%.

На данном режиме при той же длительности импульса при максимальной цикловой подаче подача форсункой может значительно отличаться от нормальной.

Если

в выражении

принять, что

![]() ,

т.к. действительно эта величина не

меняется, то оно примет вид

,

т.к. действительно эта величина не

меняется, то оно примет вид

![]() .

Если провести контроль реального ЭБН,

то можно записать

.

Если провести контроль реального ЭБН,

то можно записать

![]() и для нового ЭБН

и для нового ЭБН

![]() .

При выработке на максимальной частоте

вращения топлива ДВС заглохнет, однако

это может произойти при различной

частоте вращения коленчатого вала ДВС

или время до момента остановки будет

отличаться. Если рассмотреть отношение

производительностей ЭБН, то получим:

.

При выработке на максимальной частоте

вращения топлива ДВС заглохнет, однако

это может произойти при различной

частоте вращения коленчатого вала ДВС

или время до момента остановки будет

отличаться. Если рассмотреть отношение

производительностей ЭБН, то получим:

![]() ,

если подача реального насоса уменьшилась

на величину коэффициента запаса

производительности, то с учетом этого

для данного типа ДВС (при коэффициенте

,

если подача реального насоса уменьшилась

на величину коэффициента запаса

производительности, то с учетом этого

для данного типа ДВС (при коэффициенте

![]() постоянном и равном для ГАЗ-3110 0,001155),

имеем:

постоянном и равном для ГАЗ-3110 0,001155),

имеем:

![]() , (2)

, (2)

При этом новый ЭБН будет обеспечивать номинальную подачу топлива при 5600 мин-1, а реальный ЭБН, например уже при 5200 мин-1 выработает все топливо и ДВС останавливается. При этом если подставить значения этих оборотов в выражение (2) получим:

![]() ,

можно сделать вывод о том, что подача

насоса изменилась (уменьшилась) на 47%

по отношению к новому ЭБН. При этом

гипотеза теоретически подтверждается,

что снижение подачи ЭБН за счет утечек

на максимальном скоростном режиме

отразится нарушением баланса подачи и

расхода топлива. Что отразится как

следствие остановкой ДВС. Чем больше

утечки в ЭБН, тем за меньшее время ДВС

остановится. Время заполнения рампы и

топливных магистралей топливом:

,

можно сделать вывод о том, что подача

насоса изменилась (уменьшилась) на 47%

по отношению к новому ЭБН. При этом

гипотеза теоретически подтверждается,

что снижение подачи ЭБН за счет утечек

на максимальном скоростном режиме

отразится нарушением баланса подачи и

расхода топлива. Что отразится как

следствие остановкой ДВС. Чем больше

утечки в ЭБН, тем за меньшее время ДВС

остановится. Время заполнения рампы и

топливных магистралей топливом:

![]() , (3)

, (3)

где - объем рампы и топливопроводов, заполненный топливом, которое находится под давлением.

Расход топлива форсунками можно записать, воспользовавшись известным выражением с учетом того, что форсунки четыре:

![]() , (4)

, (4)

где

![]() - противодавление впрыску.

- противодавление впрыску.

Время выработки топлива форсунками:

![]() , (5)

, (5)

При

условии

![]() всегда обеспечивается положительный

баланс подачи и расхода топлива, двигатель

работает устойчиво. При

всегда обеспечивается положительный

баланс подачи и расхода топлива, двигатель

работает устойчиво. При

![]() топливо в рампе может быть все израсходовано

форсунками на максимальном скоростном

режиме и ДВС остановится.

топливо в рампе может быть все израсходовано

форсунками на максимальном скоростном

режиме и ДВС остановится.

Приравнивая объемы рампы, получим:

![]() , (6)

, (6)

Если выразить время расхода топлива, получим:

![]() , (7)

, (7)

Или подставляя выражения (1) и (4) в (7) получим:

, (8)

, (8)

Из

данного выражения также видно, что в

случае, когда увеличивается проходное

сечение форсунки или распылитель

форсунки подтекает (![]() увеличивается), расход топлива

увеличивается и требуется дополнительная

подача топлива ЭБН для обеспечения

устойчивой работы ДВС.

увеличивается), расход топлива

увеличивается и требуется дополнительная

подача топлива ЭБН для обеспечения

устойчивой работы ДВС.

Если

в выражение (2) ввести дополнительный

коэффициент, учитывающий изменение

пропускной способности форсунки

![]() ,

который определяется как:

,

который определяется как:

![]() , (9)

, (9)

где

![]() - коэффициент расхода при подаче топлива

нормативной (новой) форсункой;

- коэффициент расхода при подаче топлива

нормативной (новой) форсункой;

![]() - площадь сечения открытой нормативной

(новой) форсунки;

- площадь сечения открытой нормативной

(новой) форсунки;

![]() - коэффициент расхода при подаче топлива

испытуемой форсункой;

- коэффициент расхода при подаче топлива

испытуемой форсункой;

![]() - площадь сечения открытой испытуемой

форсунки.

- площадь сечения открытой испытуемой

форсунки.

И

ввести коэффициент

![]() ,

учитывающий износ ЭБН, который определяется

как:

,

учитывающий износ ЭБН, который определяется

как:

![]() , (10)

, (10)

где

![]() - износ испытуемого насоса;

- износ испытуемого насоса;

![]() - износ нормативного (нового) насоса.

- износ нормативного (нового) насоса.

Тогда с учетом формул (9) и (10) выражение (2) примет вид:

![]() , (11)

, (11)

Другим чувствительным диагностическим параметром к определению технического состояния ЭБН является остановка ДВС из-за выработки топлива при проверке работы ЭБН с меньшим напряжением питания. Гипотеза сводится к тому, что с ростом утечек ЭБН, при понижении напряжения его питания и соответственно снижении частоты вращения двигателя ЭБН утечки возрастут и ДВС быстрее по времени остановится.

Тогда отношение производительностей ЭБН примет вид: для 12 Вольт, 10 В и 8 В соответственно:

, (12)

![]() , (13)

, (13)

![]() , (14)

, (14)

Строя характеристики: зависимости времени выработки топлива и остановки ДВС при работе ЭБН от напряжения питания насоса 8, 10, 12 В можно определить техническое состояние ЭБН.

Реализация данных методов возможна при использовании патента №2009123798 [4] и устройства – отключатель электромагнитных форсунок (догружатель), при помощи которого можно менять длительность впрыска [5].

Контроль технического состояния ЭБН возможен на максимальном скоростном режиме путем определения времени выработки топлива ЭБН и как следствие остановкой ДВС. Другим чувствительным диагностическим параметром к определению технического состояния ЭБН является остановка ДВС из-за выработки топлива при проверке работы ЭБН с меньшими значениями напряжения питания: 8, 10, 12 В. Реализация данных методов возможна при использовании патента №2009123798 и устройства – отключатель электромагнитных форсунок (догружатель).

2.3.2 Исследование изменения величины давления и подачи топлива на участке топливный фильтр – топливная рампа

Большую часть времени эксплуатация автотракторной техники осуществляется в запыленных и загрязненных условиях. Общеизвестно, что при таких условиях фильтрующие элементы (ФЭ) системы топливоподачи загрязняются в 2-3 раза быстрее. Поэтому важным вопросом является контроль технического состояния ФЭ с минимальными затратами времени и средств.

На сегодняшний день контроль технического состояния ФЭ производят по перепаду давления при установки двух манометров (датчиков давления) на выходе из ЭБН и на входе в диагностируемый участок при чистых фильтрах, производят измерение собственных частот колебаний фильтров и определяют их относительные изменения.

Недостатками данных способов является дороговизна измерительной аппаратуры, невозможность определения технического состояния фильтроэлемента на двигателе т.к. снижение давления возможно из-за неисправного технического состояния любого элемента системы топливоподачи.

Проведем анализ условий работы ФЭ и закономерностей процессов фильтрации для выбора метода и средства контроля ФЭ.

Для

установившегося движения жидкости, при

постоянной плотности и отсутствии

теплообмена, т.е. наличии ограничений

![]() ,

,

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

уравнение сохранения энергии примет

вид [1]:

,

уравнение сохранения энергии примет

вид [1]:

![]() , (1)

, (1)

где

![]() - внутренний теплообмен;

- внутренний теплообмен;

![]() - теплообмен с окружающей средой;

- плотность топлива;

,

- теплообмен с окружающей средой;

- плотность топлива;

,

![]() - коэффициенты учитывающие неравномерность

распределения скорости потока;

- коэффициенты учитывающие неравномерность

распределения скорости потока;

![]() - средняя скорость потока топлива;

- средняя скорость потока топлива;

![]() - давление топлива;

- давление топлива;

![]() - ускорение свободного падения;

- ускорение свободного падения;

![]() - координата положения центра тяжести

сечения;

- координата положения центра тяжести

сечения;

![]() - потерянная по длине трубопровода от

сечения 1 до сечения 2 энергия;

- потерянная по длине трубопровода от

сечения 1 до сечения 2 энергия;

![]() - коэффициент сопротивления системы.

- коэффициент сопротивления системы.

Принимая

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

что допустимо при расчете короткого

горизонтального трубопровода, каким

является исследуемый участок топливной

магистрали, для турбулентного потока

жидкости окончательно получим:

,

что допустимо при расчете короткого

горизонтального трубопровода, каким

является исследуемый участок топливной

магистрали, для турбулентного потока

жидкости окончательно получим:

![]() , (2)

, (2)

или

![]() , (3)

, (3)

где - расход жидкости через трубопровод диаметром .

Для упрощения вносится понятие условной скорости движения жидкости, которое называется средней скоростью фильтрации или просто скоростью фильтрации [2]:

![]() , (4)

, (4)

где

![]() - фактический расход жидкости;

- фактический расход жидкости;

![]() - площадь нормального сечения среды.

- площадь нормального сечения среды.

Выражая

суммарную площадь поперечного сечения

поровых каналов через

![]() ,

получаем среднюю скорость движения

жидкости в порах:

,

получаем среднюю скорость движения

жидкости в порах:

![]() , (5)

, (5)

Сопротивление фильтрующей перегородки прохождению через нее жидкости характеризуется перепадом давления:

![]() , (6)

, (6)

где

![]() и

и

![]() - давления жидкости на входе и выходе

из фильтрующей перегородки.

- давления жидкости на входе и выходе

из фильтрующей перегородки.

Перепад давления в отдельном поровом канале складывается из потери давления на трение, расширение (сужение) и изменение направления и выражается согласно законам гидравлики в виде [2]:

, (7)

, (7)

где

![]() - коэффициент потерь на трение;

- коэффициент потерь на трение;

![]() - длина отдельного участка поры;

- длина отдельного участка поры;

![]() - диаметр поры;

- диаметр поры;

![]() - коэффициент местного расширения

(сужения);

- коэффициент местного расширения

(сужения);

![]() - коэффициент, учитывающий изменение

направления изгиба порового канала);

- коэффициент, учитывающий изменение

направления изгиба порового канала);

![]() - скорость жидкости после местного

расширения (сужения);

- скорость жидкости после местного

расширения (сужения);

![]() - показатель степени (для ламинарного

режима

- показатель степени (для ламинарного

режима

![]() ,

для турбулентного режима

,

для турбулентного режима

![]() );

);

![]() - число местных расширений (сужений) и

изгибов порового канала;

- ускорение свободного падения;

- число местных расширений (сужений) и

изгибов порового канала;

- ускорение свободного падения;

![]() - удельный вес материала.

- удельный вес материала.

Оценочным показателем режима движения жидкости в поровом канале является число Рейнольдса:

![]() , (8)

, (8)

где

![]() - кинематическая вязкость жидкости.

- кинематическая вязкость жидкости.

Значение числа Рейнольдса менее 2320 соответствует ламинарному потоку, значение более 2320 турбулентному.

Потери на расширение и сужение и изменение направления поровых каналов у большинства топливных фильтров невелики и ими можно пренебречь. Тогда перепад давления в поровом канале:

, (9)

, (9)

Объемный

расход жидкости через единичный поровый

канал диаметром

![]() и длиной

и длиной

![]() для ламинарного режима определяется

уравнением Пуазейля:

для ламинарного режима определяется

уравнением Пуазейля:

![]() , (10)

, (10)

где

![]() - динамическая вязкость жидкости.

- динамическая вязкость жидкости.

Отсюда скорость потока в поровом канале [2]:

, (11)

, (11)

Скорость

фильтрации

![]() ,

равная пропускной способности единицы

поверхности фильтра

,

имеющей

,

равная пропускной способности единицы

поверхности фильтра

,

имеющей

![]() поровых каналов:

поровых каналов:

![]() , (12)

, (12)

Для однородной фильтрующей перегородки постоянной толщины величина:

![]() , (13)

, (13)

где

![]() - коэффициент, характеризующий удельную

пропускную способность фильтрующей

перегородки фильтра (удельная пропускная

способность единицы поверхности фильтра

или скорость фильтрации при перепаде

давления 1 кг/см2

и вязкости 1 пз).

- коэффициент, характеризующий удельную

пропускную способность фильтрующей

перегородки фильтра (удельная пропускная

способность единицы поверхности фильтра

или скорость фильтрации при перепаде

давления 1 кг/см2

и вязкости 1 пз).

Отсюда:

![]() , (14)

, (14)

Можно записать:

![]() , (15)

, (15)

Для плоской фильтрующей перегородки:

![]() , (16)

, (16)

Для цилиндрической фильтрующей перегородки:

![]() , (17)

, (17)

где

![]() ,

,

![]() - соответственно наружный и внутренний

радиусы цилиндрической перегородки;

- соответственно наружный и внутренний

радиусы цилиндрической перегородки;

![]() - скорость фильтрации на наружной стороне

цилиндрической фильтрующей перегородке.

- скорость фильтрации на наружной стороне

цилиндрической фильтрующей перегородке.

Б. Рут, Г. Монтильен, и Р. Монтана в основу своих изучений процесса фильтрации с образованием осадка приняли следующее, полученное по закону Пуазейля [2], уравнение:

![]() , (18)

, (18)

где

![]() - суммарное сопротивление единицы

поверхности фильтрующей перегородки

или сопротивление фильтрации;

- суммарное сопротивление единицы

поверхности фильтрующей перегородки

или сопротивление фильтрации;

![]() - площадь фильтрующей перегородки;

- объем отфильтрованной жидкости;

- время фильтрации.

- площадь фильтрующей перегородки;

- объем отфильтрованной жидкости;

- время фильтрации.

Сопротивление фильтрации:

![]() , (19)

, (19)

где

![]() и

и

![]() - соответственно сопротивление единицы

поверхности фильтрующей перегородки

и слоя осадка загрязнения на ней.

- соответственно сопротивление единицы

поверхности фильтрующей перегородки

и слоя осадка загрязнения на ней.

Значение можно выразить в виде:

![]() , (20)

, (20)

где

![]() - вес сухого остатка загрязнения на

фильтрующей перегородке;

- вес сухого остатка загрязнения на

фильтрующей перегородке;

![]() - удельное сопротивление осадка

(сопротивление единицы веса осадка);

- удельный вес отфильтрованной жидкости;

- удельное сопротивление осадка

(сопротивление единицы веса осадка);

- удельный вес отфильтрованной жидкости;

![]() - удельная доля загрязняющих примесей

в жидкости до фильтрации;

- отношение веса влажного осадка к весу

сухого осадка.

- удельная доля загрязняющих примесей

в жидкости до фильтрации;

- отношение веса влажного осадка к весу

сухого осадка.

Значение

можно выразить через эквивалентное

сопротивление осадка весом в

![]() в виде:

в виде:

![]() , (21)

, (21)

где

![]() - объем фильтрата, сопротивление слоя

осадка которого равно сопротивлению

фильтрующей перегородки.

- объем фильтрата, сопротивление слоя

осадка которого равно сопротивлению

фильтрующей перегородки.

Подставляя значения и в уравнение (19), получаем:

![]() , (22)

, (22)

Нами предлагается способ определения технического состояния ФЭ по величине перепада давления на ФЭ при формировании гидроудара [4]. Поясним подробнее данный способ.

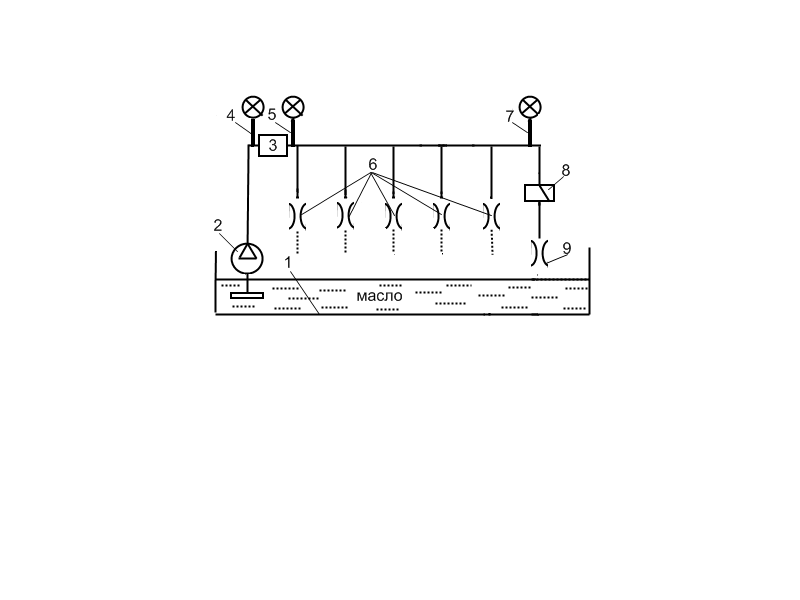

На рисунке 1 представлена функциональная схема системы смазки ДВС, которая включает в себя: нагнетательный насос 2 (рисунок 1), маслосборник 1, фильтр 3, подшипники двигателя 6.

Рисунок 1 Функциональная схема системы смазки ДВС

На выходе из главной масляной магистрали установлен кран 8 (или электромагнитный клапан), а также дроссель 9, через который часть масла сливается в маслосборник. До фильтрующего элемента 3 и после него, а также на выходе из главной масляной магистрали установлены тензометрические датчики давления 4, 5, 7 сигналы давления с которых через приставку KRP-4M выводятся на ЭВМ.

При

работе ДВС в главной масляной магистрали

формируется давление, которое

распространяется последовательно от

масляного насоса 2 к фильтру 3, а далее

к подшипникам 6. Тензометрические датчики

4, 5 измеряют давление до и после фильтра.

Кран 8 на выходе из главной масляной

магистрали закрыт. При выводе двигателя

на установившийся режим открывается

кран 8 на выходе из главной масляной

магистрали. При этом часть масла

перепускается через дроссель 9, сечение

дросселя подбирается экспериментально

для различных ДВС. Как только стабилизируются

утечки масла через дроссель, что

определяется датчиком 7 по постоянству

величины давления, мгновенно краном 8

(или электромагнитным клапаном)

перекрывается расход масла через

дроссель 9. В результате мгновенного

перекрытия сечения дросселя 9 возникает

волна обратного давления, которая в

идеальном варианте должна удвоится.

Давление

![]() отраженной волны, измеряемой датчиком

давления 7 в упрощенном виде определяется

по формуле:

отраженной волны, измеряемой датчиком

давления 7 в упрощенном виде определяется

по формуле:

![]() (28)

(28)

где

![]() - давление отраженной волны, МПа;

- давление отраженной волны, МПа;

![]() - давление, измеряемое датчиком давления

7 до перекрытия крана, МПа.

- давление, измеряемое датчиком давления

7 до перекрытия крана, МПа.

В

реальных условиях давление обратной

волны несколько уменьшается, по причине

демпфирования объемами масляного

тракта. Давление

![]() отраженной волны в реальных условиях

определяется по формуле:

отраженной волны в реальных условиях

определяется по формуле:

![]() (29)

(29)

где

- давление отраженной волны в реальных

условиях, МПа;

![]() - коэффициент, учитывающий снижение

давления отраженной волны из-за

демпфирования объемами масляного

тракта.

- коэффициент, учитывающий снижение

давления отраженной волны из-за

демпфирования объемами масляного

тракта.

Причем определяется экспериментально для нового двигателя.

Отраженная от крана волна направляется в обратном направлении через главную масляную магистраль. Датчиком давления 7 измеряется величина давления обратной волны (не демпфированная объемами масляного тракта). Далее волна достигает последовательно по ходу движения в обратном порядке каждого из пяти коренных подшипников. Степень снижения волны давления будет зависеть от величин зазоров в подшипниках. Чем больше зазоры, тем больше степень ослабления волны обратного давления. Степень ослабления волны фиксирует датчик давления 5. А давление у датчика 5 определяется по формуле:

![]() (30)

(30)

где

![]() - общий коэффициент, учитывающий степень

ослабления волны давления на каждом

подшипнике.

- общий коэффициент, учитывающий степень

ослабления волны давления на каждом

подшипнике.

При

этом

![]() определяется как:

определяется как:

![]() (31)

(31)

где

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() - коэффициенты, учитывающие степень

ослабления волны давления на 1…5

подшипнике.

- коэффициенты, учитывающие степень

ослабления волны давления на 1…5

подшипнике.

Причем

значения коэффициентов зависят от

действительного зазора в соответствующих

подшипниках. Чем больше зазоры в

подшипниках, тем ниже значения

коэффициентов

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Таким

образом, по измеренным датчиками 7 и 5

давлениям и их отношению

![]() ,

определяется степень износа подшипников

КШМ. Причем с ростом степени износа

подшипников отношение давлений

возрастает: чем больше величина отношения

давлений, тем больше зазор в подшипниках.

,

определяется степень износа подшипников

КШМ. Причем с ростом степени износа

подшипников отношение давлений

возрастает: чем больше величина отношения

давлений, тем больше зазор в подшипниках.

Далее обратная волна достигает масляного фильтра, датчик давления 5 измеряет давление после фильтра, в зависимости от сопротивления фильтра обратная волна или полностью задерживается на фильтре (при предельном загрязнении фильтра) или частично ослабляясь, распространяется далее к масляному насосу. До фильтра давление измеряется датчиком 4. При этом степень загрязнения фильтроэлемента считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс с момента неизменности знака величины перепада давления при гидроударе.

Технический результат от реализации способа заключается в повышении точности оценки технического состояния ФЭ без снятия его с ДВС и возможности безразборной оценки технического состояния подшипников КШМ ДВС.

Выводы: Важным вопросом является контроль технического состояния ФЭ с минимальными затратами времени и средств. Представлено теоретическое обоснование режимов и диагностических параметров при определении технического состояния ФЭ. Предложены выражения для расчета годовой экономии от изменения затрат на техническое обслуживание фильтра, годовой экономии от изменения затрат на его замену, годовой экономии от изменения затрат на капитальный ремонт автомобиля. Разработан способ и средство (патент на изобретение № 2009123745) для определения технического состояния ФЭ по величине перепада давления на ФЭ при формировании гидроудара.

2.3.3 Исследование изменения величины давления и подачи топлива на участке топливная рампа – форсунка

Электромагнитные форсунки

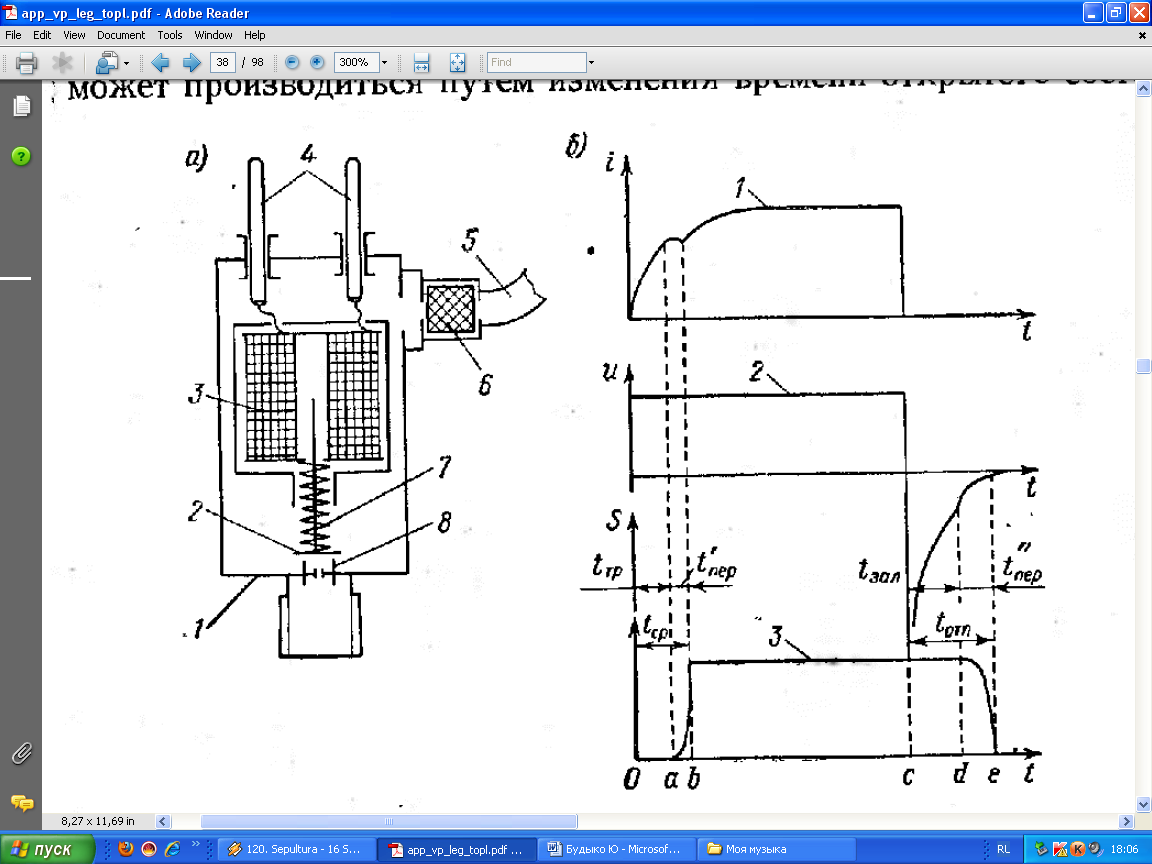

ЭМФ – исполнительный механизм системы впрыска, дозирующий и распределяющий топливо по цилиндрам двигателя. Форсунка представляет собой клапан с приводом от быстродействующего электромагнита. Клапан работает в импульсном режиме и имеет два устойчивых состояния – полностью закрытое и полностью открытое. Проходное сечение клапана в процессе дозирования может приниматься постоянным, т.к. время перелета клапана из одного положения в другое значительно меньше времени открытого состояния. Поэтому при заданном перепаде давления топлива на клапане форсунки управление величиной цикловой подачи может производится путем изменения времени открытого состояния клапана. Продолжительность открытого состояния клапана находится в непосредственной связи с длительностью управляющего электрического импульса, подаваемого на обмотку электромагнита форсунки. Большинство электромагнитных форсунок имеют конструктивную схему, показанную, на рисунке 27 а.

В общем корпусе 1 размещены клапан 2 и электромагнит 3. В обесточенном состоянии электромагнита клапан прижат пружиной 7 к седлу клапана 8. Концы обмотки электромагнита выведены наружу через изолированные от корпуса электрические контакты 4. Топливо подводится к корпусу по шлангу 5 через фильтр 6, предохраняющий внутреннюю полость форсунки от загрязнения.

В идеальном с точки зрения регулирования случае время открытого состояния клапана должно быть равным продолжительности электрического управляющего импульса, поступающего на обмотку электромагнита. Однако, в реальной форсунке клапан открывается и закрывается не одновременно с началом поступления и окончанием управляющего импульса, а с запаздыванием.

Это

обусловлено тем, что магнитный поток в

магнитопроводе форсунки достигает

своего максимального значения не

мгновенно, а через промежуток времени,

практически равный (4…5)![]() ,

где

- индуктивность обмотки электромагнита,

Гн;

,

где

- индуктивность обмотки электромагнита,

Гн;

![]() - активное сопротивление обмотки, Ом. С

нарастанием магнитного потока

увеличивается сила, с которой якорь

клапана притягивается к сердечнику

магнитопровода. По прошествии некоторого

времени усилие достигает величины,

достаточной для трогания с места якоря

и клапан открывается. Таким образом,

время срабатывания

- активное сопротивление обмотки, Ом. С

нарастанием магнитного потока

увеличивается сила, с которой якорь

клапана притягивается к сердечнику

магнитопровода. По прошествии некоторого

времени усилие достигает величины,

достаточной для трогания с места якоря

и клапан открывается. Таким образом,

время срабатывания

![]() состоит из времени трогания

состоит из времени трогания

![]() и времени движения

и времени движения

![]() якоря. После окончания управляющего

импульса магнитный поток исчезает также

не сразу. Следовательно, усилие, с которым

якорь притягивается к сердечнику,

уменьшается постепенно. Через промежуток

времени, который обычно называется

временем «залипания»

якоря. После окончания управляющего

импульса магнитный поток исчезает также

не сразу. Следовательно, усилие, с которым

якорь притягивается к сердечнику,

уменьшается постепенно. Через промежуток

времени, который обычно называется

временем «залипания»

![]() якоря, усилие падает до значения

отпускания и клапан закрывается. Время

залипания и время обратного перелета

якоря в сумме составляют время отпускания

якоря, усилие падает до значения

отпускания и клапан закрывается. Время

залипания и время обратного перелета

якоря в сумме составляют время отпускания

![]() клапана. На рисунке 27 б представлены

осциллограммы тока 1 и напряжения 2

электромагнита, характеристика

«время-сечение» 3 и даны все временные

параметры клапана форсунки: точки

и

- начало и конец движения якоря,

- клнец импульса тока,

и

клапана. На рисунке 27 б представлены

осциллограммы тока 1 и напряжения 2

электромагнита, характеристика

«время-сечение» 3 и даны все временные

параметры клапана форсунки: точки

и

- начало и конец движения якоря,

- клнец импульса тока,

и

![]() начало и конец обратного движения якоря,

начало и конец обратного движения якоря,

![]() и

и

![]() - время трогания

и движения якоря

,

- время трогания

и движения якоря

,

![]() - время срабатывания якоря

- время срабатывания якоря

![]() ,

,

![]() продолжительность управляющего импульса,

продолжительность управляющего импульса,

![]() и

и

![]() - время залипания

и обратного перелета якоря

- время залипания

и обратного перелета якоря

![]() ,

,

![]() - время отпускания якоря

.

Как время срабатывания, так и время

отпускания не зависят от продолжительности

управляющего электрического импульса,

т.е. для данной конструкции форсунки

являются неуправляемыми временными

параметрами характеристики время-сечение

клапана.

- время отпускания якоря

.

Как время срабатывания, так и время

отпускания не зависят от продолжительности

управляющего электрического импульса,

т.е. для данной конструкции форсунки

являются неуправляемыми временными

параметрами характеристики время-сечение

клапана.

При соизмеримых значениях продолжительности управляющих импульсов и неуправляемых временных параметров неуправляемые временные параметры следует отнести к нежелательным явлениям, отрицательно сказывающимся на времени дозирования. Так, например, минимальное управляемое время открытого состояния клапана определяется временем его отпускания. Также этим временем определяется минимальная цикловая подача, при которой возможно управляемое дозирование. Естественно, что чем короче время срабатывания и время отпускания, тем выше быстродействие электромагнитной системы, тем меньше вносится погрешностей при дозировании топлива и тем шире могут быть диапазоны используемых длительностей управляющих импульсов.

На величину неуправляемых временных параметров оказывают значительное влияние конструкция и материалы магнитопровода, величина массы подвижных деталей форсунки, наличие трения при перемещении этих деталей, амплитуда импульсов тока, управляющего работой форсунки, величина противодействующего усилия, а также соотношения между индуктивным и активным сопротивлением цепи форсунки. Одной из основных причин повышенных значений неуправляемых временных параметров электромагнита являются вихревые токи в материале магнитопровода, которые препятствуют нарастанию магнитного потока при включении и поддерживают магнитный поток при выключении тока. Неуправляемые временные параметры зависят также и от ряда побочных факторов, таких, как точность обработки деталей магнитопровода, качество их рабочих поверхностей, состояние магнитопровода после механической обработки.

Ход иглы форсунки составляет 0,15 мм. Дозирующее сечение распылителя представляет собой кольцевую щель шириной 0,085 мм, являющуюся зазором между распылителем и штифтом иглы. Объем заклапанного пространства незначителен и составляет около 0,6-0,8 мм3.

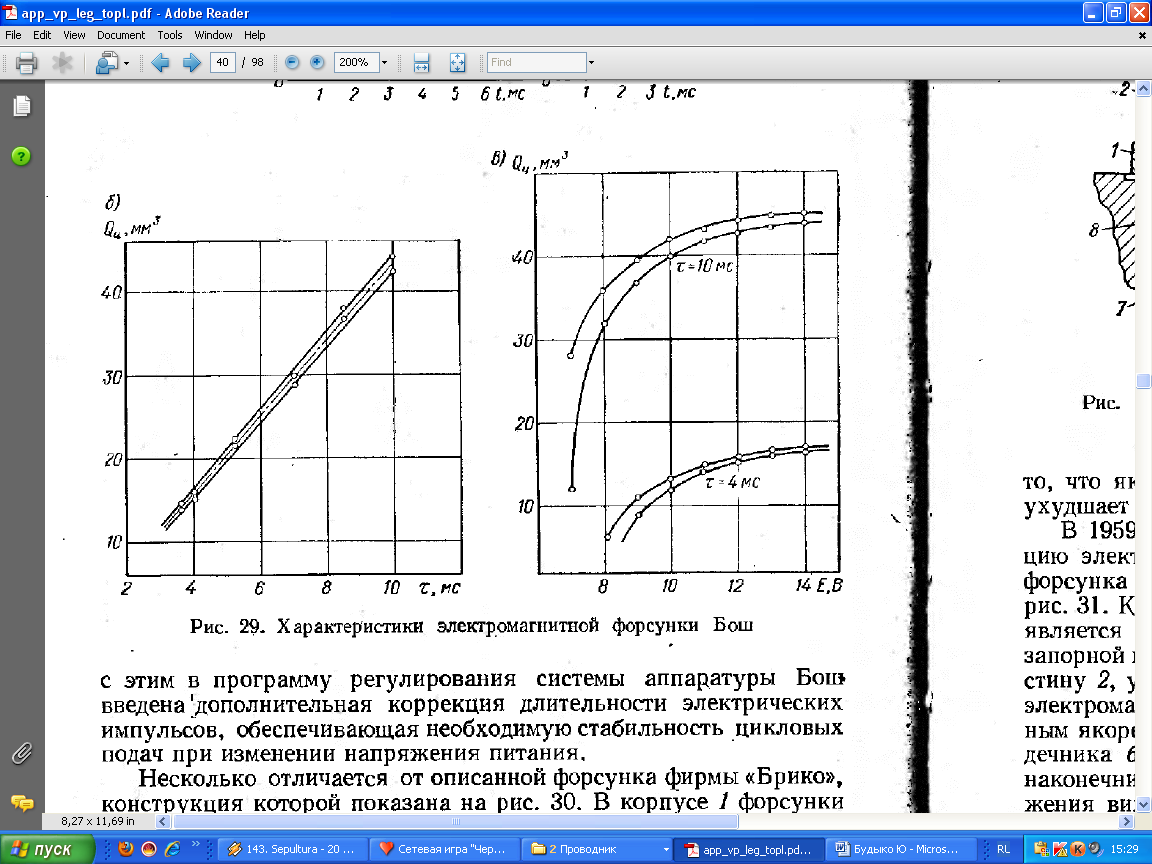

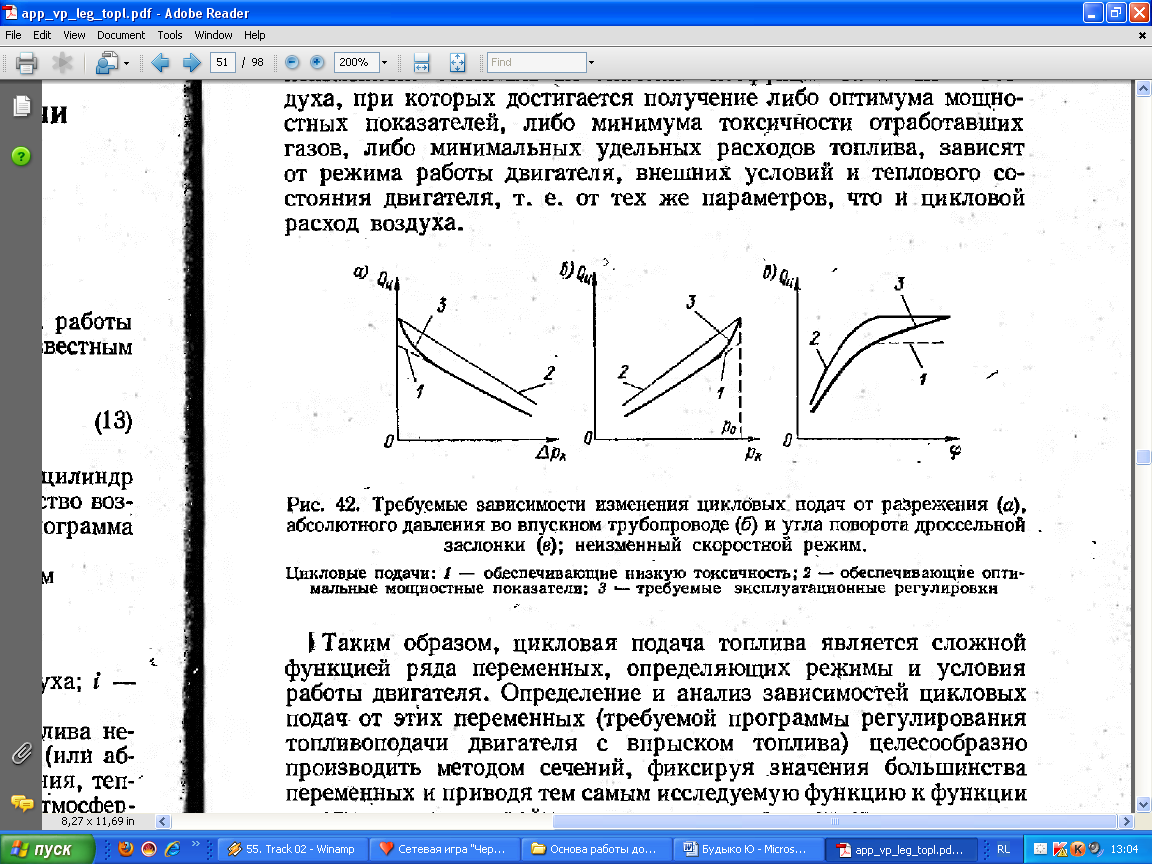

На

рисунке 29 б показана рабочая характеристика

форсунки – зависимость величины цикловой

подачи

![]() от длительности управляющего импульса

от длительности управляющего импульса

![]() при постоянной частоте следования

импульсов 25 Гц. На графике показано поле

разброса характеристик комплекта,

состоящего из четырех форсунок. Отклонение

значений цикловых подач при малых

длительностях импульса составляют

при постоянной частоте следования

импульсов 25 Гц. На графике показано поле

разброса характеристик комплекта,

состоящего из четырех форсунок. Отклонение

значений цикловых подач при малых

длительностях импульса составляют

![]() ,

при больших длительностях

,

при больших длительностях

![]() .

На рисунке 29 в приведен график зависимости

цикловых подач от напряжения источника

.

Зависимость дана для двух значений

цикловых подач, соответствующих

длительностям импульсов

и

,

при частоте следования импульсов 25 Гц.

Кривые

при различных длительностях электрического

импульса смещаются эквидистантно. Это

показывает, что основной причиной

изменения характеристик является

изменение неуправляемых временных

параметров форсунки при изменении

напряжении питания. При изменении

от 10 до 15 В величина цикловой подачи

независимо от

увеличивается примерно на 4 мм2,

что при малых цикловых подачах составляет

более 30%. Такая зависимость нежелательна

для электромагнитной форсунки. В связи

с этим в программу регулирования системы

аппаратуры Бош введена дополнительная

коррекция длительности электрических

импульсов, обеспечивающая необходимую

стабильность цикловых подач при изменении

напряжения питания.

.

На рисунке 29 в приведен график зависимости

цикловых подач от напряжения источника

.

Зависимость дана для двух значений

цикловых подач, соответствующих

длительностям импульсов

и

,

при частоте следования импульсов 25 Гц.

Кривые

при различных длительностях электрического

импульса смещаются эквидистантно. Это

показывает, что основной причиной

изменения характеристик является

изменение неуправляемых временных

параметров форсунки при изменении

напряжении питания. При изменении

от 10 до 15 В величина цикловой подачи

независимо от

увеличивается примерно на 4 мм2,

что при малых цикловых подачах составляет

более 30%. Такая зависимость нежелательна

для электромагнитной форсунки. В связи

с этим в программу регулирования системы

аппаратуры Бош введена дополнительная

коррекция длительности электрических

импульсов, обеспечивающая необходимую

стабильность цикловых подач при изменении

напряжения питания.

Страница 80

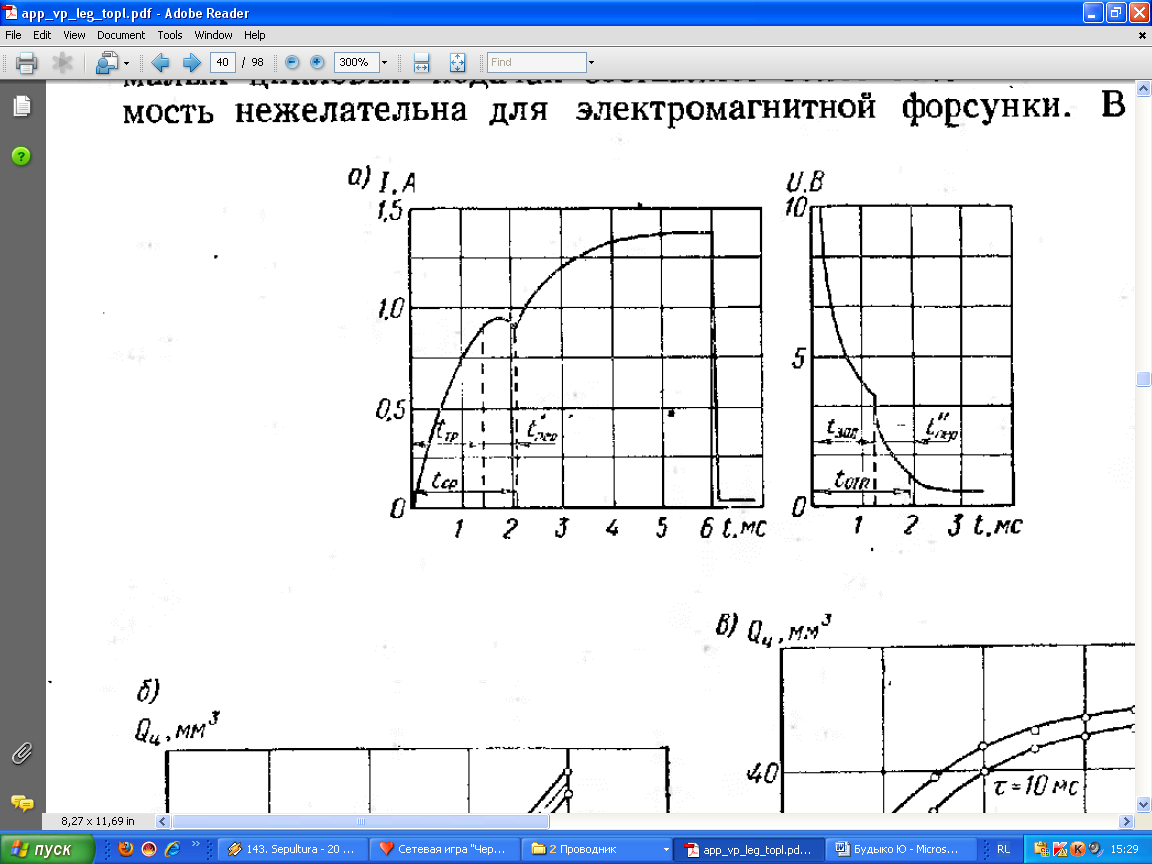

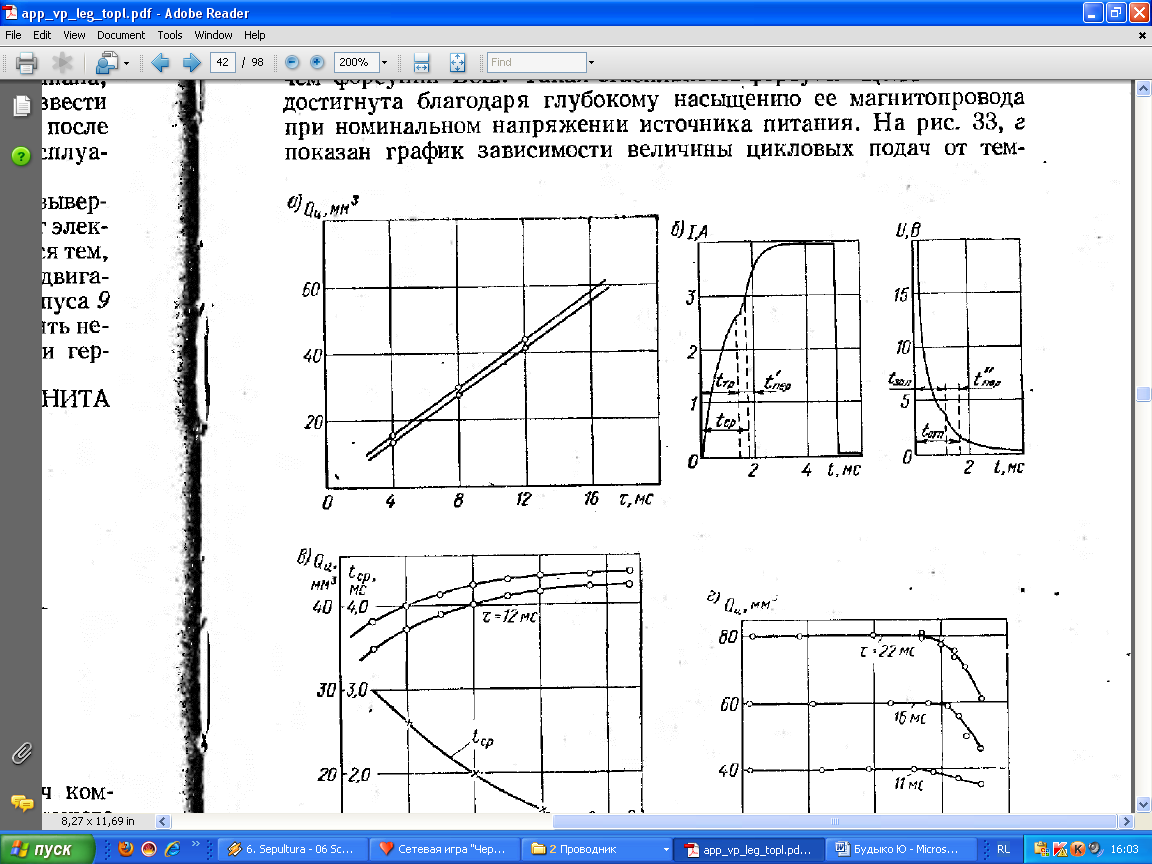

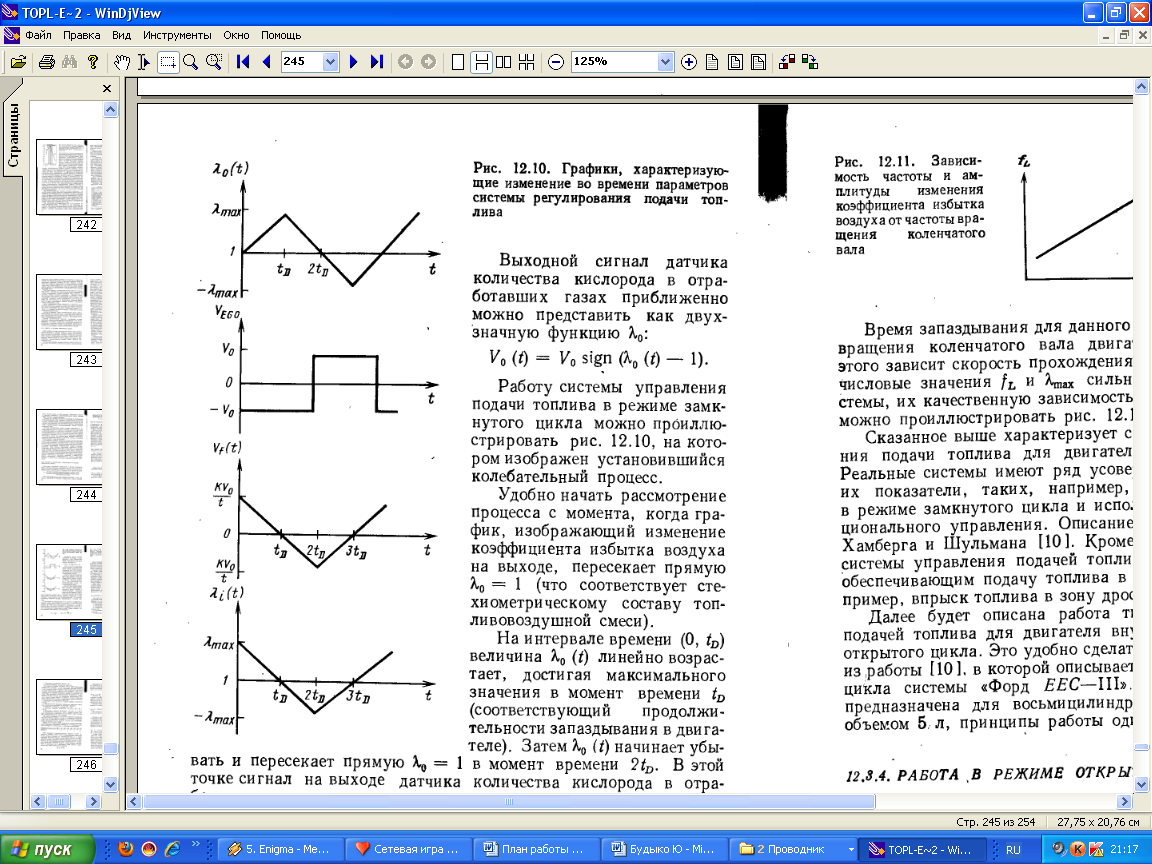

На

рисунке 33 приведено поле разброса

цикловых подач комплекта форсунок при

различных длительностях управляющего

импульса и при частоте следования

импульсов 25 Гц. Отклонение значений

цикловых подач при малых длительностях

составляют

,

при больших длительностях

![]() .

На рисунке 33 б представлены осциллограммы

тока и напряжения электромагнитной

форсунки. Как показывают осциллограммы

при включении форсунок – четыре

последовательно на напряжение питания

12 В – время срабатывания равно 1,8 мс и

время отпускания – 1,6 мс.

.

На рисунке 33 б представлены осциллограммы

тока и напряжения электромагнитной

форсунки. Как показывают осциллограммы

при включении форсунок – четыре

последовательно на напряжение питания

12 В – время срабатывания равно 1,8 мс и

время отпускания – 1,6 мс.

Рисунок 33 Характеристики электромагнитной форсунки ЦНИТА-ГАЗ

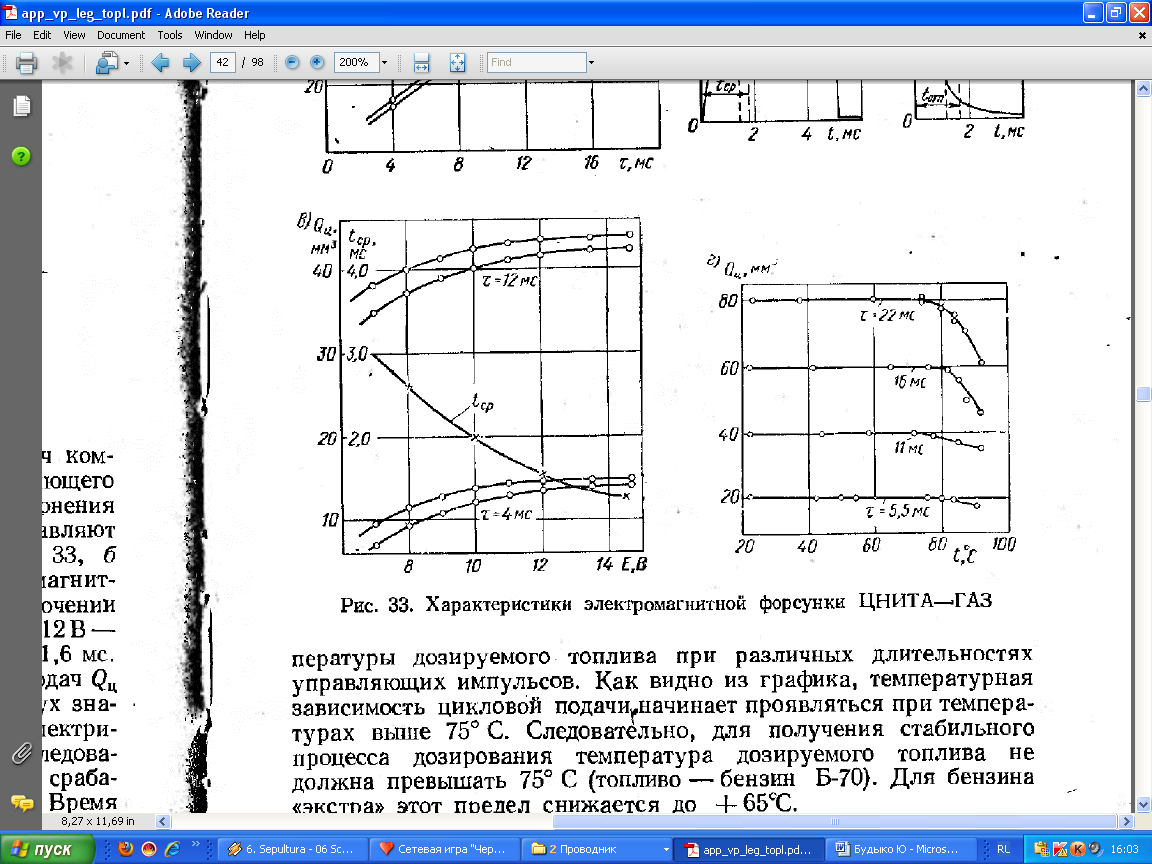

На

рисунке 33 в приведен график зависимости

цикловых подач

от напряжения источника питания

.

График дан для двух значений цикловых

подач, соответствующих длительностям

электрических импульсов

![]() мс и

мс и

![]() мс при частоте следования 25 Гц. На графике

также показано изменение времени

срабатывания в зависимости от напряжения

источника питания. Время отпускания

клапана на всех режимах остается

постоянным и равным 1,6 мс. Сравнение

графиков

мс при частоте следования 25 Гц. На графике

также показано изменение времени

срабатывания в зависимости от напряжения

источника питания. Время отпускания

клапана на всех режимах остается

постоянным и равным 1,6 мс. Сравнение

графиков

![]() рисунок 29 в и рисунок 33 в показывает,

что стабильность цикловых подач при

изменении напряжения питания форсунки

ЦНИТА-ГАЗ значительно выше, чем форсунки

Бош. Такая стабильность форсунки

ЦНИТА-ГАЗ достигнута благодаря глубокому

насыщению ее магнитопровода при

номинальном напряжении источника

питания. На рисунке 33 г показан график

зависимости величины цикловых подач

от температуры дозируемого топлива при

различных длительностях управляющих

импульсов. Как видно из графика,

температурная зависимость цикловой

подачи начинает проявляться при

температурах выше 750С.

Следовательно, для получения стабильного

процесса дозирования температура

дозируемого топлива не должна превышать

750С.

рисунок 29 в и рисунок 33 в показывает,

что стабильность цикловых подач при

изменении напряжения питания форсунки

ЦНИТА-ГАЗ значительно выше, чем форсунки

Бош. Такая стабильность форсунки

ЦНИТА-ГАЗ достигнута благодаря глубокому

насыщению ее магнитопровода при

номинальном напряжении источника

питания. На рисунке 33 г показан график

зависимости величины цикловых подач

от температуры дозируемого топлива при

различных длительностях управляющих

импульсов. Как видно из графика,

температурная зависимость цикловой

подачи начинает проявляться при

температурах выше 750С.

Следовательно, для получения стабильного

процесса дозирования температура

дозируемого топлива не должна превышать

750С.

Дозирование топлива ЭМФ

Требования к ЭМФ

Дозирование топлива в системе впрыска с электронным управлением базируется на изменении времени открытого состояния клапана ЭМФ, определяемого длительностью управляющего импульса.

Определим пределы продолжительности открытого состояния клапана форсунки, при которых возможно управляемое дозирование.

Обычно все форсунки двигателя получают команду от одного электронного устройства формирования импульсов в виде управляющих прямоугольных импульсов тока различной продолжительности, следующих один задругим без перекрытия во времени.

В этом случае максимально возможное время открытого состояния клапана для впрыска топлива на мощностных режимах ограничивается периодом следования подач при максимальной частоте вращения двигателя. Период следования цикловых подач может быть определен по формуле:

![]() , ()

, ()

где

![]() - период следования цикловых подач, мс;

- период следования цикловых подач, мс;

![]() - коэффициент тактности двигателя;

- коэффициент тактности двигателя;

![]() - частота вращения коленчатого вала

двигателя, об/мин;

- число групп форсунок.

- частота вращения коленчатого вала

двигателя, об/мин;

- число групп форсунок.

Для определения пределов продолжительности электрических импульсов нужно принять во внимание еще и следующее. Чтобы ЭМФ не потеряли управляемости при максимальных цикловых подачах и максимальной частоте вращения двигателя, между управляющими импульсами должна быть пауза продолжительностью не мене времени отпускания клапана . Реально, продолжительность паузы не может быть менее 2 мс. Следовательно, максимальная продолжительность управляющих импульсов определится из уравнения:

![]() , ()

, ()

При

минимальных цикловых подачах

продолжительность управляющих импульсов

![]() должна быть равна или больше времени

срабатывания клапана:

должна быть равна или больше времени

срабатывания клапана:

![]() , ()

, ()

Требуемая статическая производительность форсунки в первом приближении может быть определена по формуле:

![]() , ()

, ()

где

![]() - статическая производительность

форсунки;

- величина цикловой подачи;

- статическая производительность

форсунки;

- величина цикловой подачи;

![]() - время открытого состояния клапана за

цикл.

- время открытого состояния клапана за

цикл.

Обычно

производительность форсунки для данного

типа двигателя определяют по максимальной

цикловой подаче этого двигателя и по

максимальной продолжительности

управляющих импульсов

,

принимая, что

![]() .

.

![]() , ()

, ()

Подставляя значение из уравнения (), получим

, ()

, ()

Выражение

показывает, что для данного типа двигателя

производительность форсунки может быть

уменьшена в случае применения

одновременного впрыска (![]() ).

Уменьшение производительности

благоприятно сказывается на повышении

быстродействия клапана. Следовательно,

одновременный впрыск дает возможность

повысить точность дозирования.

).

Уменьшение производительности

благоприятно сказывается на повышении

быстродействия клапана. Следовательно,

одновременный впрыск дает возможность

повысить точность дозирования.

Зная статическую производительность форсунки и перепад давления на клапане, можно определить эффективное сечение клапана из выражения:

![]() , ()

, ()

где

![]() - эффективное сечение клапана форсунки;

- плотность топлива;

- эффективное сечение клапана форсунки;

- плотность топлива;

![]() - перепад давления топлива на клапане.

- перепад давления топлива на клапане.

Страница 84

Колебание давления топлива в системе топливоподачи

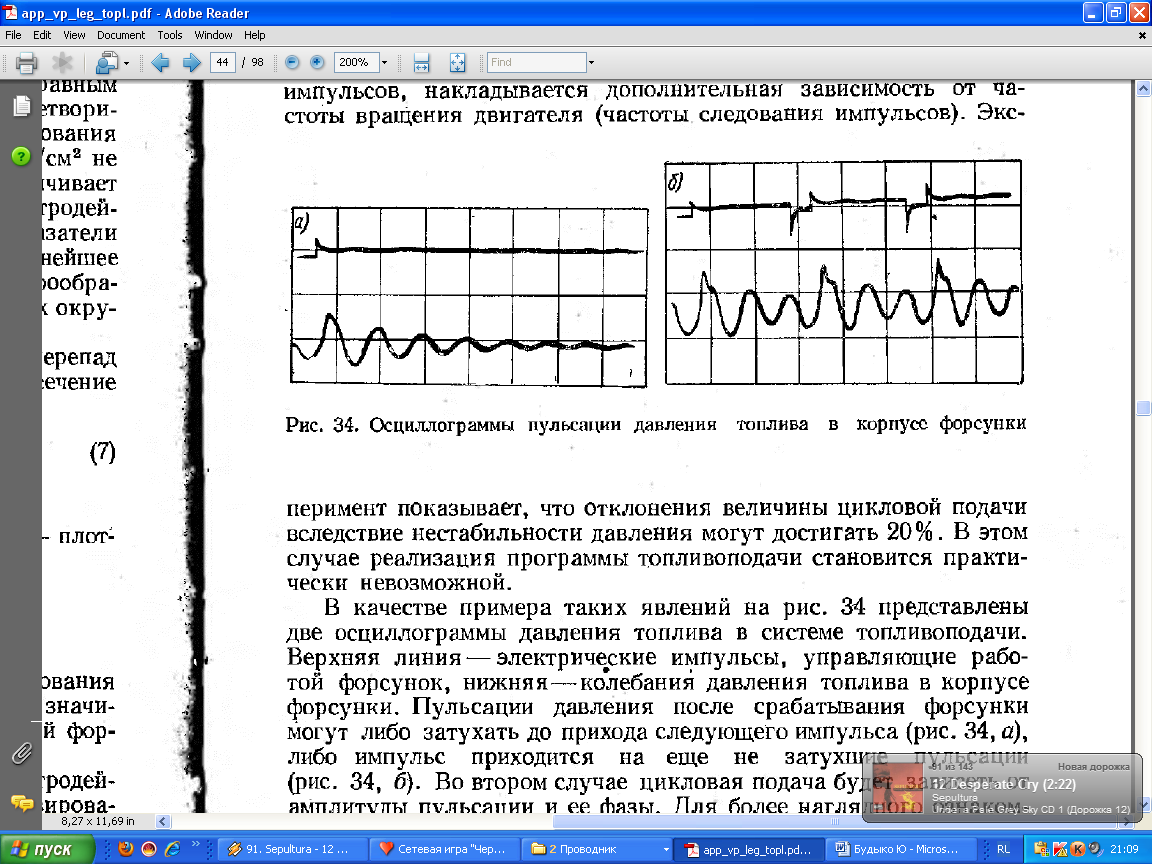

Даже ЭМФ с высокими показателями быстродействия не в состоянии обеспечить необходимую точность дозирования, если не приняты эффективные меры по ограничению гидродинамических колебательных явлений в системе. Систему топливоподачи можно рассматривать упругую напряженную систему, состоящую из ряда емкостей и трубопроводов, заполненных жидкостью под давлением. Каждая форсунка на двигателе срабатывает один раз за цикл его работы. Импульсное открытие или закрытие клапана является возмущающей причиной, выводящей упругую систему из равновесия. В результате вынужденных возмущений в системе возникают гидродинамические колебательные процессы волнового характера, затухающие во времени. Если колебания давления, возникшие после срабатывания форсунки, не успевают затухнуть, к моменту последующего открытия ее клапана, то истечение топлива из форсунки произойдет при переменном давлении и величина цикловой подачи будет зависеть от того, с какой фазой колебания давления топлива совпадает очередное открытие клапана. Вследствие этого на основную рабочую характеристику форсунки, представляющую собой зависимость величины цикловой подачи от длительности управляющих импульсов, накладывается дополнительная зависимость от частоты вращения двигателя (частоты следования импульсов). Эксперимент показывает, что отклонения величины цикловой подачи вследствие нестабильности давления могут достигать 20%. В этом случае реализация программы топливоподачи становится практически невозможной.

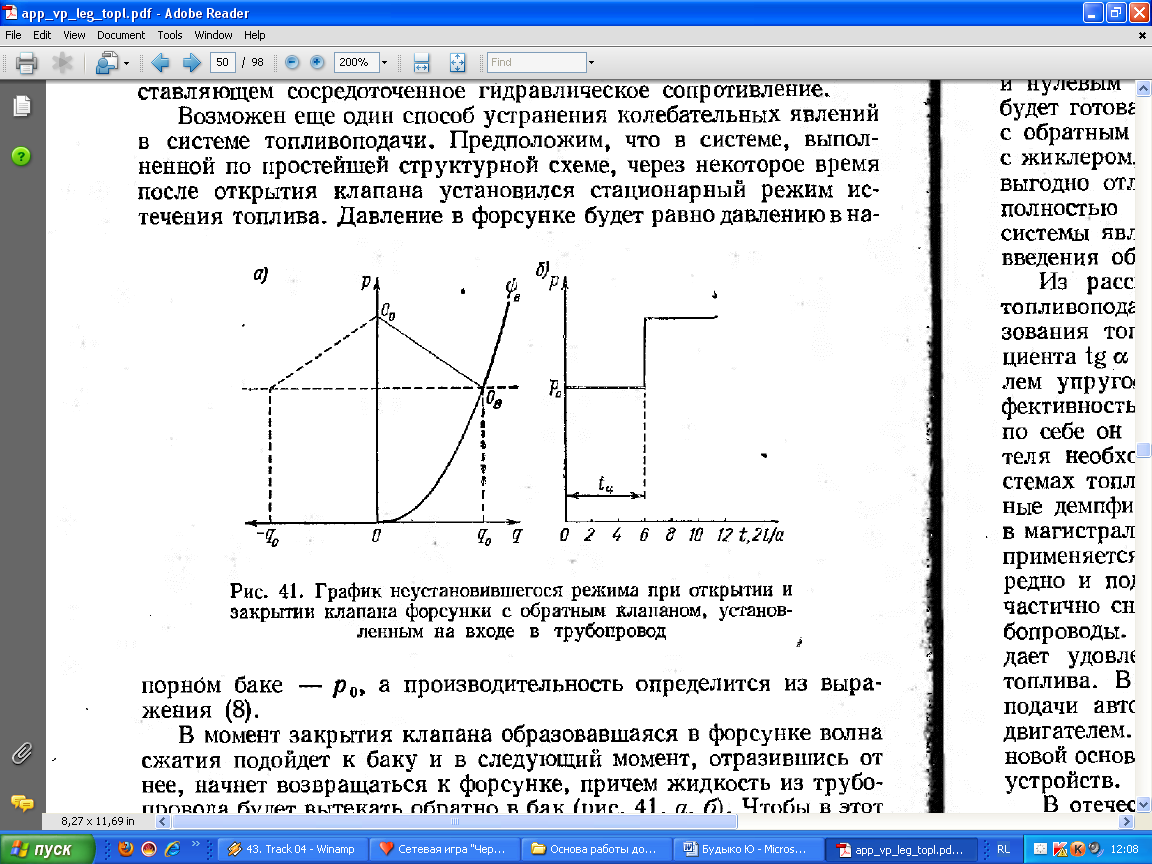

В качестве примера таких явлений на рисунке 34 представлены две осциллограммы давления топлива в системе топливоподачи.

Рисунок 34 Осциллограммы пульсации давления топлива в корпусе форсунки

Верхняя

линия – электрические импульсы,

управляющие работой форсунок , нижняя

– колебания давления топлива в корпусе

форсунки. Пульсации давления после

срабатывания форсунки могут либо

затухать до прихода следующего импульса

(рисунок 34 а), либо импульс приходится

на еще не затухшие пульсации (рисунок

34 б). Во втором случае цикловая подача

будет зависеть от амплитуды пульсации

и ее формы. Для более наглядного

ознакомления с явлениями, происходящими

в системе топливоподачи, следует

предварительно ознакомиться с элементарной

структурной схемой системы, имеющей

одну форсунку, трубопровод и напорную

емкость с постоянным давлением топлива.

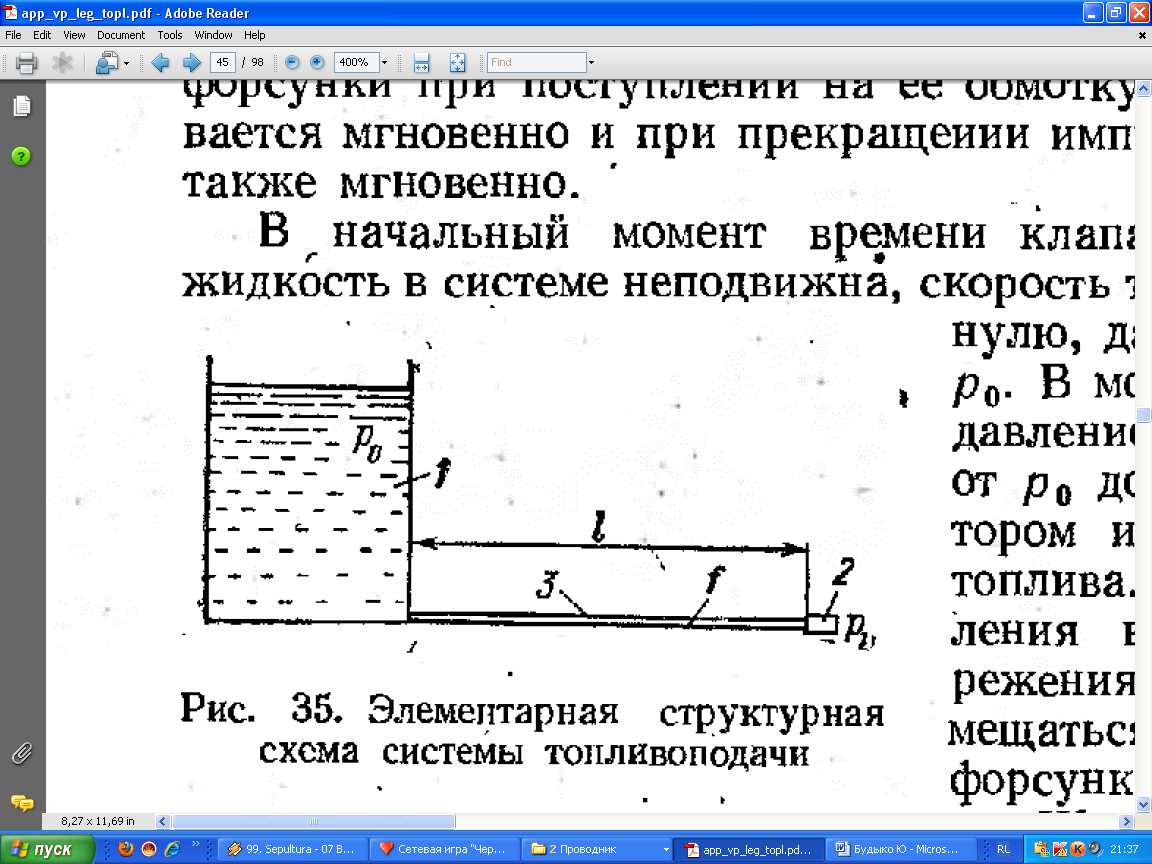

Такая схема показана на рисунке 35. К

напорному баку 1, в котором давление

![]() поддерживается постоянным, присоединена

трубопроводом 3 с постоянным сечением

и длиной

электромагнитная форсунка 2. При малых

скоростях топлива в трубопроводе (что

имеет место в системах топливоподачи)

можно не учитывать потери скоростного

напора. Можно также пренебречь

гидравлическими потерями давления

вязкостного трения в трубопроводе.

Тогда можно считать, что при установившемся

режиме течения давления топлива по всей

длине трубопровода будет равно давлению

в баке

.

Предварительно примем условно, что в

трубопроводе отсутствуют силы

сопротивления, обуславливающие затухание

волн, и что клапан ЭМФ при поступлении

на ее обмотку импульса тока открывается

мгновенно и при прекращении импульса

тока закрывается также мгновенно.

поддерживается постоянным, присоединена

трубопроводом 3 с постоянным сечением

и длиной

электромагнитная форсунка 2. При малых

скоростях топлива в трубопроводе (что

имеет место в системах топливоподачи)

можно не учитывать потери скоростного

напора. Можно также пренебречь

гидравлическими потерями давления

вязкостного трения в трубопроводе.

Тогда можно считать, что при установившемся

режиме течения давления топлива по всей

длине трубопровода будет равно давлению

в баке

.

Предварительно примем условно, что в

трубопроводе отсутствуют силы

сопротивления, обуславливающие затухание

волн, и что клапан ЭМФ при поступлении

на ее обмотку импульса тока открывается

мгновенно и при прекращении импульса

тока закрывается также мгновенно.

Рисунок 35 Элементарная структурная схема системы топливоподачи

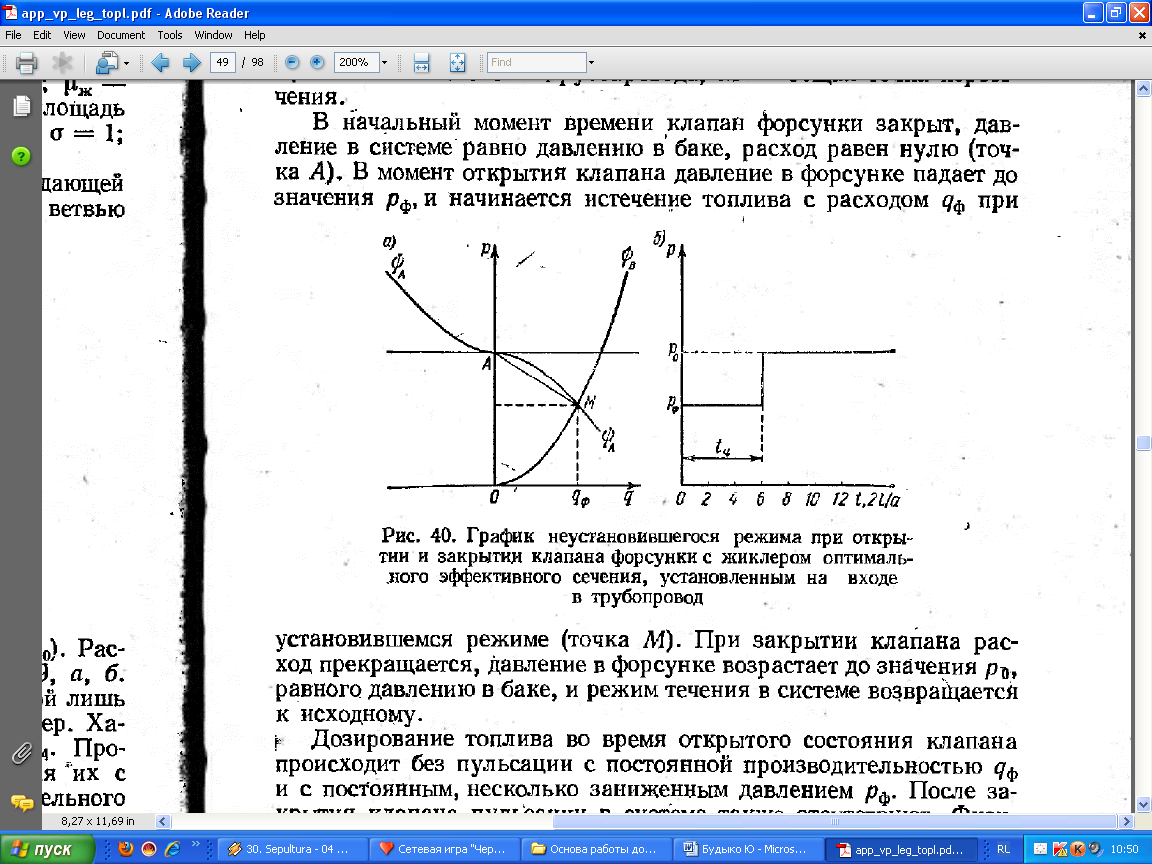

В

начальный момент времени клапан ЭМФ

закрыт и жидкость в системе неподвижна,

скорость течения жидкости равна нулю,

давление жидкости равно

.

В момент открытия клапана давление в

ЭМФ падает от

до значения

,

при котором и начинается истечение

топлива. Резкое падение давления

возбуждает волну разряжения, которая

будет перемещаться по трубопроводу от

форсунки к баку со скоростью

.

Жидкость перед фронтом волны будет

оставаться неподвижной, а за фронтом

приобретет некоторую скорость

![]() ,

обеспечивающую расход через клапан

форсунки. Дойдя до бака, волна отразится

от него и начнет возвращаться к форсунке.

Перед фронтом волны параметры жидкости

останутся те же, что и в форсунке (

,

),

а за фронтом волны жидкость с давлением

приобретет добавочную скорость. Эта

волна, подойдя к форсунке, вновь отразится

от нее в сторону бака в виде волны сжатия.

При этом давление в форсунке несколько

повысится, соответственно увеличив

расход. Волна сжатия, отразившись от

бака, возвращается к форсунке, причем

перед волной параметры жидкости остаются

прежними с повышенным давлением, а за

фронтом волны – жидкость с давлением

и несколько пониженной скоростью. После

этого весь цикл повторяется. Такой

затухающий колебательный процесс с

периодом

,

равным

,

обеспечивающую расход через клапан

форсунки. Дойдя до бака, волна отразится

от него и начнет возвращаться к форсунке.

Перед фронтом волны параметры жидкости

останутся те же, что и в форсунке (

,

),

а за фронтом волны жидкость с давлением

приобретет добавочную скорость. Эта

волна, подойдя к форсунке, вновь отразится

от нее в сторону бака в виде волны сжатия.

При этом давление в форсунке несколько

повысится, соответственно увеличив

расход. Волна сжатия, отразившись от

бака, возвращается к форсунке, причем

перед волной параметры жидкости остаются

прежними с повышенным давлением, а за

фронтом волны – жидкость с давлением

и несколько пониженной скоростью. После

этого весь цикл повторяется. Такой

затухающий колебательный процесс с

периодом

,

равным

![]() ,

будет продолжаться до тех пор, пока не

установится стационарный режим истечения

с давлением в форсунке, равным

.

Производительность клапана форсунки

в стационарном режиме определяется по

общеизвестной формуле:

,

будет продолжаться до тех пор, пока не

установится стационарный режим истечения

с давлением в форсунке, равным

.

Производительность клапана форсунки

в стационарном режиме определяется по

общеизвестной формуле:

![]() , (8)

, (8)

где - противодавление впрыску.

Средняя

скорость топлива в сечении трубопровода

будет равна:

![]() ,

где

- площадь сечения трубопровода.

,

где

- площадь сечения трубопровода.

Рассмотрим

картину колебательных явлений,

происходящих после закрытия клапана.

В начальный момент времени клапан

форсунки открыт, режим истечения в

системе установился стационарный с

давлением

,

со скоростью потока жидкости в шланге

![]() и с производительностью форсунки

.

В момент закрытия клапана происходит

торможение массы жидкости, и в трубопроводе

у форсунки вследствие действия инерционных

сил резко повышается давление

(гидравлический удар). Волна сжатия с

давлением

и с производительностью форсунки

.

В момент закрытия клапана происходит

торможение массы жидкости, и в трубопроводе

у форсунки вследствие действия инерционных

сил резко повышается давление

(гидравлический удар). Волна сжатия с

давлением

![]() начинает перемещаться по трубопроводу

от форсунки к баку со скоростью

.

Дойдя до бака, волна отразится от него

к ЭМФ, причем перед фронтом волны

параметры жидкости останутся те же, что

и у форсунки (

,

начинает перемещаться по трубопроводу

от форсунки к баку со скоростью

.

Дойдя до бака, волна отразится от него

к ЭМФ, причем перед фронтом волны

параметры жидкости останутся те же, что

и у форсунки (

,

![]() ),

а за фронтом волны жидкость с давлением

),

а за фронтом волны жидкость с давлением

![]() приобретает отрицательную скорость

приобретает отрицательную скорость

![]() ,

т.е. будет вытекать из трубопровода в

бак. Эта волна, подойдя к форсунке, клапан

которой остается закрытым, вновь

отразится от нее в сторону бака в виде

волны разряжения, перед фронтом которой

(со стороны бака) параметры жидкости

будут

,

т.е. будет вытекать из трубопровода в

бак. Эта волна, подойдя к форсунке, клапан

которой остается закрытым, вновь

отразится от нее в сторону бака в виде

волны разряжения, перед фронтом которой

(со стороны бака) параметры жидкости

будут

![]() ,

,

а за фронтом (со стороны форсунки)

,

,

а за фронтом (со стороны форсунки)

![]() и

.

Волна разряжения, отразившись от бака,

возвращается к форсунке, причем перед

волной

и

,

а за фронтом волны

и

и

.

Волна разряжения, отразившись от бака,

возвращается к форсунке, причем перед

волной

и

,

а за фронтом волны

и

![]() .

После этого весь цикл повторяется. Такой

колебательный процесс с периодом

.

После этого весь цикл повторяется. Такой

колебательный процесс с периодом

![]() ,

при отсутствии противодействующих сил

трения, будет продолжаться бесконечно.

В реальном же случае он будет продолжаться

до полного затухания, т.е. пока в

трубопроводе и форсунке не установится

стационарный режим, при котором параметры

будет равны

и

.

,

при отсутствии противодействующих сил

трения, будет продолжаться бесконечно.

В реальном же случае он будет продолжаться

до полного затухания, т.е. пока в

трубопроводе и форсунке не установится

стационарный режим, при котором параметры

будет равны

и

.

Обычно нестационарное движение жидкости в системах с трубопроводами описывается известными дифференциальными уравнениями в частных производных. В системах топливоподачи аппаратуры впрыска наряду с металлическими трубопроводами применяют также и шланги из нежесткого упругого материала. В связи с этим при расчете неустановившегося режима необходимо учитывать затухание колебаний волн давления и скорости, вызываемое противодействующими силами не только вязкостного трения жидкости, но также и внутреннего трения в материале стенок трубопровода, являющегося следствием его деформации. Приближенное решение уравнений нестационарного движения жидкости в системе топливоподачи аппаратуры впрыска может быть представлено системой уравнений в форме прямых и обратных волн, имеющих вид:

![]() ;

;

![]() ; ()

; ()

где

,

- средние в сечении значения давления

и скорости;

![]() ,

- средние в сечении значения давления

и скорости до возмущения;

- скорость распространения волн

возмущения;

- плотность топлива;

,

- координаты расстояния и времени;

,

- средние в сечении значения давления

и скорости до возмущения;

- скорость распространения волн

возмущения;

- плотность топлива;

,

- координаты расстояния и времени;

![]() ,

- функции соответственно прямых и

обратных волн давления аргументов

,

- функции соответственно прямых и

обратных волн давления аргументов

![]() и

и

![]() ;

;

![]() - фактор гидравлического сопротивления,

учитывающий противодействующие силы

вязкостного трения и трения в материале

стенок трубопровода.

- фактор гидравлического сопротивления,

учитывающий противодействующие силы

вязкостного трения и трения в материале

стенок трубопровода.

и определяются экспериментально.

Страница 91

Гашение колебаний давления топлива в системе топливоподачи

Программа регулирования топливной аппаратуры впрыска с электронным управлением строится на базе основной характеристики электромагнитной форсунки, которая представляет собой зависимость величины цикловой подачи от продолжительности электрического импульса , подаваемого на обмотку форсунки:

![]() , (10)

, (10)

где

![]() - средняя производительность форсунки

за импульс. При этом величина

принимается постоянной, не зависящей

от режима работы двигателя, а зависимость

от

- однозначной. Такие условия дозирования

могли бы быть осуществлены только в

идеальной системе, в которой форсунка

должна открываться и закрываться

мгновенно, соответственно с приходом

и прекращением электрического импульса,

производительность форсунки

должна оставаться постоянной в продолжение

всего времени открытого состояния

клапана, не изменяться от цикла к циклу

и не зависеть от режимов работы двигателя.

- средняя производительность форсунки

за импульс. При этом величина

принимается постоянной, не зависящей

от режима работы двигателя, а зависимость

от

- однозначной. Такие условия дозирования

могли бы быть осуществлены только в

идеальной системе, в которой форсунка

должна открываться и закрываться

мгновенно, соответственно с приходом

и прекращением электрического импульса,

производительность форсунки

должна оставаться постоянной в продолжение

всего времени открытого состояния

клапана, не изменяться от цикла к циклу

и не зависеть от режимов работы двигателя.

Цикловая подача реальной форсунки равна:

![]() , (11)

, (11)

где

![]() - производительность форсунки, величина

непостоянная как во времени, так и от

цикла к циклу, во многом зависящая от

перепада давления на клапане.

- производительность форсунки, величина

непостоянная как во времени, так и от

цикла к циклу, во многом зависящая от

перепада давления на клапане.

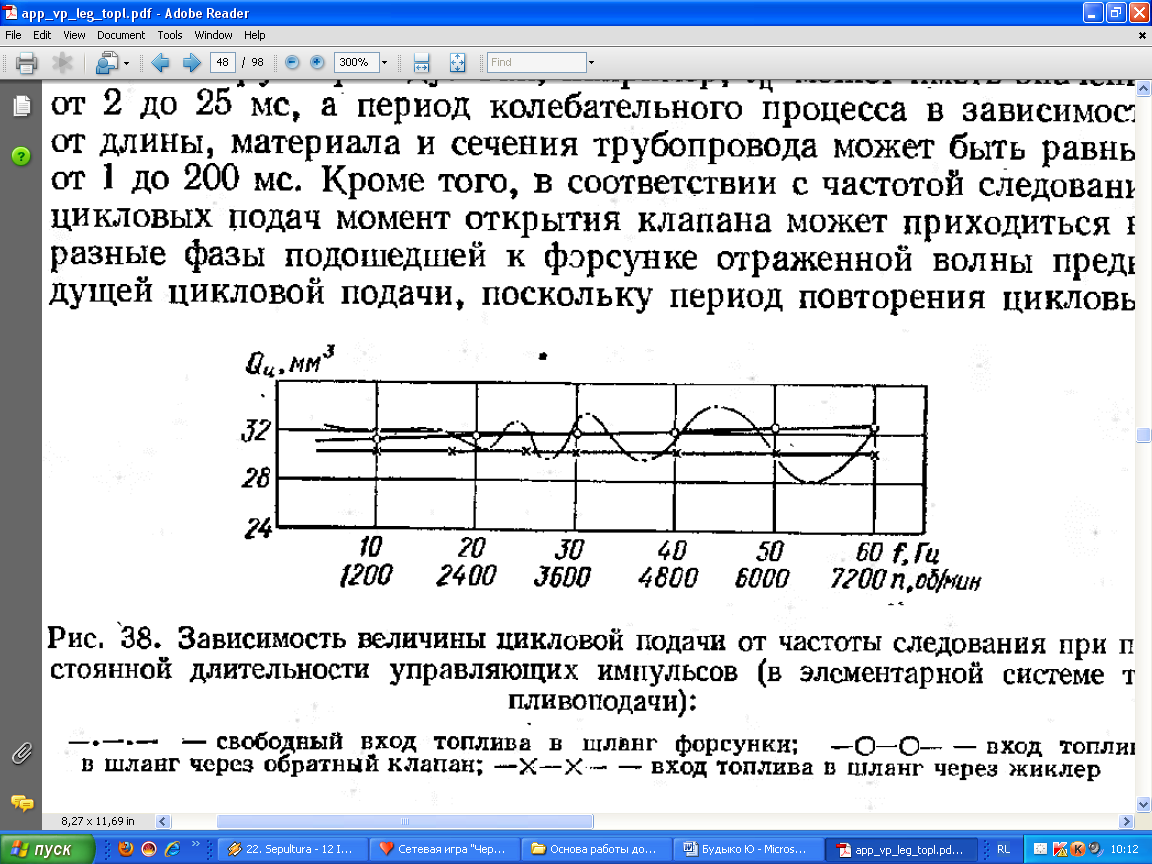

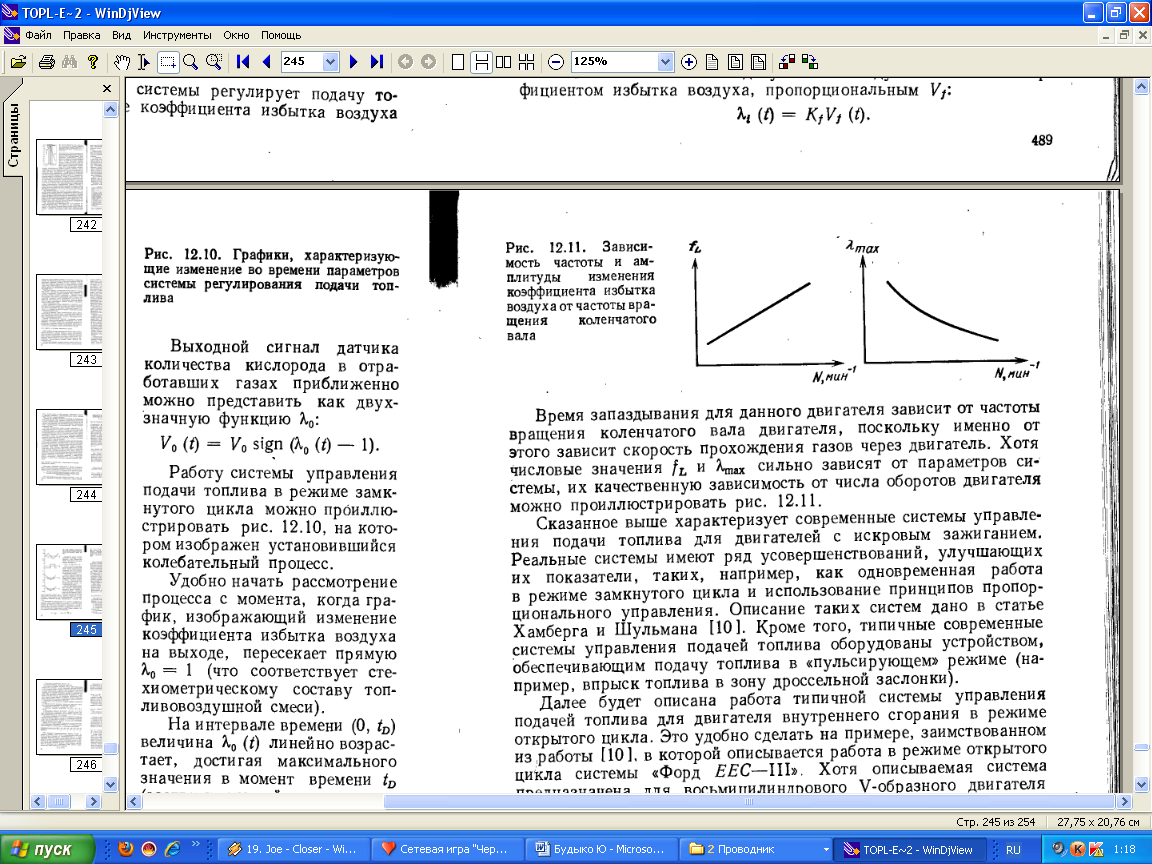

Рассмотренные

графические построения двух характерных

случаев неустановившегося движения

жидкости в простейшей системе топливоподачи

при резком открытии и закрытии клапана

подтверждают, что давление в форсунке

во время открытого состояния клапана

не только существенно отличается от

стационарного, но также изменяет свое

значение в широких пределах и по различным

закономерностям. Это объясняется тем,

что время открытого состояния клапана

соизмеримо с временем прохождения волны

по трубопроводу. Так, например,

может иметь значения от 2 до 25 мс, а период

колебательного процесса в зависимости

от длины, материала и сечения трубопровода

может быть равным от 1 до 200 мс. Кроме

того, в соответствие с частотой следования

цикловых подач момент открытия клапана

может приходится на разные фазы подошедшей

к форсунке отраженной волны предыдущей

цикловой подачи, поскольку период

повторения цикловых подач также соизмерим

(![]() )

с периодом колебательного процесса.

Следовательно, давление в ЭМФ и ее

производительность будут изменяться

с изменением частоты вращения коленчатого

вала двигателя на рисунке 38 показан

график зависимости величины цикловой

подачи от частоты следования подач

(частоты вращения двигателя) при

постоянной длительности управляющих

импульсов.

)

с периодом колебательного процесса.

Следовательно, давление в ЭМФ и ее

производительность будут изменяться

с изменением частоты вращения коленчатого

вала двигателя на рисунке 38 показан

график зависимости величины цикловой

подачи от частоты следования подач

(частоты вращения двигателя) при

постоянной длительности управляющих

импульсов.

Рисунок 38 Зависимость величины цикловой подачи от частоты следования при постоянной длительности управляющих импульсов (в элементарной системе топливоподачи)

Установить

строгую закономерность зависимости

производительности форсунки от частоты

следования импульсов и затем вводить

соответствующую коррекцию в программу

регулирования топливной аппаратуры

практически не представляется возможным,

поскольку эта зависимость в основном

диктуется параметрами топливоподачи,

которые на различных типах автомобилей