- •Глава 1 состояние вопроса и задачи исследований

- •1.1 Влияние технического состояния эбн и дмрв на технико-экономические показатели работы двигателя и его надежность

- •1.2.1 Анализ технических средств контроля технического состояния эбн и дмрв

- •Глава 2 теоретическое исследование процесса подачи топлива в систему питания двигателя на участке эбн-форсунка

- •2.1 Цели и задачи теоретических исследований

- •Глава 3 методика экспериментальных исследований

- •3.1 Общая методика исследований

- •3.2 Методика лабораторных исследований

- •3.2.1 Выбор оборудования для лабораторных исследований

- •3.2.1.1 Метрологические испытания оборудования

- •Подготовка прибора к диагностированию

- •Интерфейс диагностической программы

- •Установка ip-адреса компьютера (на примере Windows xp)

- •Установление связи с прибором

- •Описание интерфейса программы

- •Описание установки

- •Устройство для диагностирования дмрв на автомобиле

- •Описание установки

- •3.3 Методика выбора и обоснование диаметра сечения жиклеров

- •3.4 Методика выбора режимов диагностирования

- •3.9 Датчик массового расхода воздуха

- •Глава 4 результаты экспериментальных исследований

- •4.2 Влияние изменения пропускной способности топливной магистрали на мощность двигателя

- •4.3 Влияние величины тока питания, напряжения на изменение мощности двигателя и величины подачи эбн

- •4.4 Определение влияния величины расхода воздуха на приращение напряжения в мостовой схеме дмрв на стационарной установке

- •Глава 5 использование результатов исследований и их технико-экономическая оценка

- •Последовательность диагностирования по алгоритму

- •5.3 Оценка экономической эффективности использования результатов проведенных исследований

Глава 4 результаты экспериментальных исследований

4.1 Влияние изменения технического состояния ЭБН и ДМРВ на мощность двигателя и величину давления топлива в топливопроводе

Фиг. 1

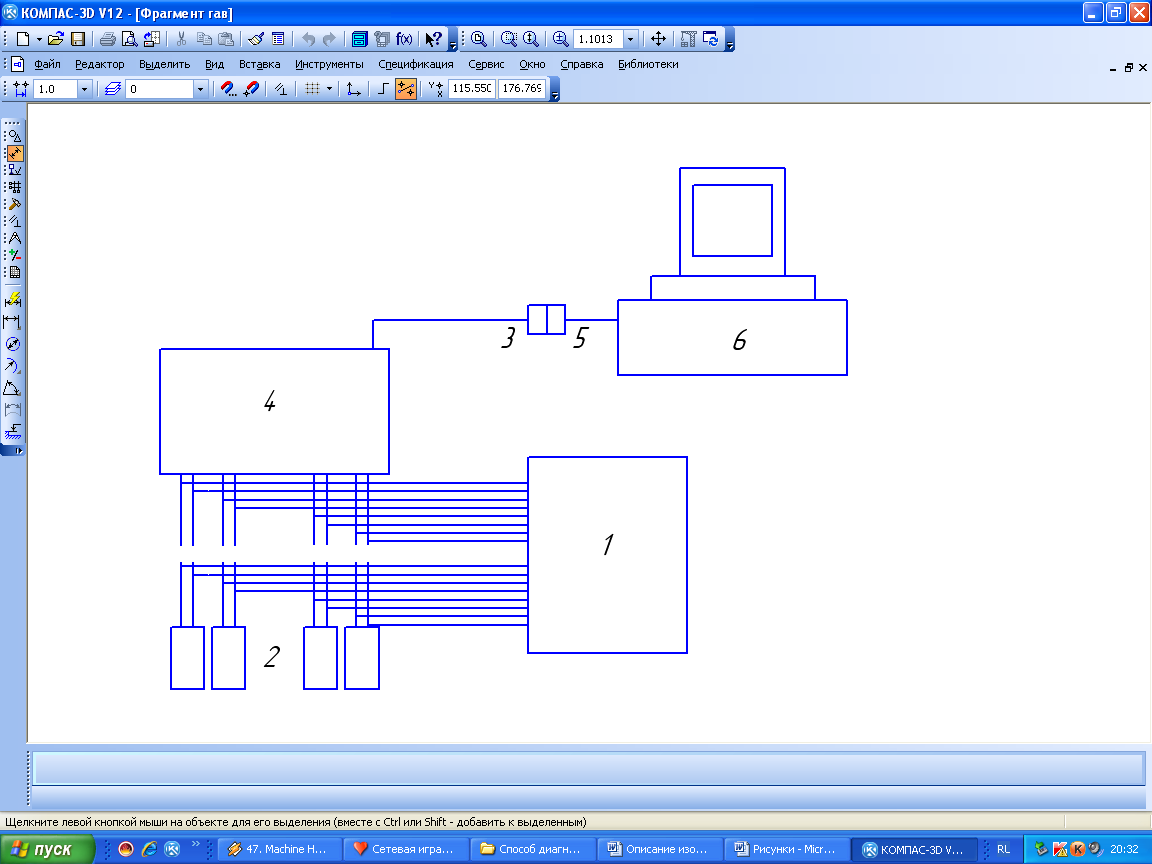

На фиг. 1 представлена схема подсоединения мотор-тестера КАД-300 и отключателя электромагнитных форсунок.

Фиг. 2

На фиг. 2 представлены характеристики зависимости времени выработки топлива (или остановки ДВС) и частоты вращения коленчатого вала двигателя от напряжения питания электробензонасоса при 8, 10, 12 В.

Схема подсоединения мотор-тестера КАД-300 и отключателя электромагнитных форсунок (фиг. 1) состоит из отключателя электромагнитных форсунок 1, подсоединенного к штатным электромагнитным форсункам 2, диагностической колодки 3 электронного блока управления 4 с подсоединенным к ней мотор-тестером 6 (КАД-300) при помощи диагностического разъема 5.

Способ осуществляют следующим образом.

Перед процессом диагностирования электробензонасоса системы топливоподачи автомобиля подсоединяют отключатель электромагнитных форсунок 1 к штатным электромагнитным форсункам 2 (фиг. 1). В диагностическую колодку 3 электронного блока управления 4 подсоединяют мотор-тестер 6 (КАД-300) при помощи диагностического разъема 5.

Запускают двигатель и приступают к диагностированию электробензонасоса. Для этого задают частоту вращения коленчатого вала двигателя, соответствующую максимальной производительности электробензонасоса при помощи дроссельной заслонки автомобиля. Поддерживают ее неизменное значение путем обеспечения максимальной длительности впрыска, при помощи отключателя электромагнитных форсунок 1. Контролируют цикловую подачу топлива при помощи мотор-тестера 6 КАД-300, которая должна принимать неизменное значение.

Далее мотор-тестером 6 КАД-300 измеряют частоту вращения коленчатого вала двигателя, до момента выработки топлива (она не должна изменяться), ее заметное снижение указывает на недостаточную производительность электробензонасоса.

Для конкретизации неисправностей электробензонасоса устанавливают прозрачную трубку в сливную магистраль и органолептически (визуально) контролируют наличие топлива в сливном шланге, его полное отсутствие или прерывистый незначительный поток указывают на износ электробензонасоса.

Для конкретизации степени износа электробензонасоса подсоединяют к его клеммам внешний блок питания с регулируемым напряжением (штатное питание отсоединяют), задают последовательно 12, 10 и 8 В, контролируют мотор-тестером частоту вращения ДВС для этих значений напряжений и время выработки топлива электробензонасосом, строят характеристики зависимости времени выработки топлива (или остановки ДВС) и частоты вращения коленчатого вала двигателя от напряжения питания электробензонасоса при 8, 10, 12 В (фиг. 2).

По наклону построенных характеристик в сравнении с эталонными определяют степень износа электробензонасоса. На фиг. 2 представлены четыре кривые: кривая 1 характеризует технически исправный электробензонасос. При изменении напряжения питания насоса от 8 до 12 В двигатель устойчиво держит частоту вращения на одном уровне, при проведении измерений времени выработки топлива за 6 минут не происходит, двигатель устойчиво работает. Кривая 2 характеризует на 40% сниженную производительность электробензонасоса. Как видно из зависимости (кривая 2), при 10 В за 4,5 минуты происходит выработка топлива и двигатель останавливается, при 8 В за 1,5 минуты двигатель останавливается. Кривая 3 характеризует на 50% сниженную производительность электробензонасоса. Как видно из зависимости (кривая 3), при 10 В за 2 минуты происходит выработка топлива и двигатель останавливается, при 8 В практически за несколько секунд работы двигатель вырабатывает все топливо и останавливается. Кривая 4 характеризует на 70% сниженную производительность электробензонасоса. Как видно из зависимости, уже при 10 В практически мгновенно двигатель останавливается. При эксплуатации двигателя с электробензонасосом (кривые 3, 4) на номинальном режиме работы и мощностных режимах двигатель работает неустойчиво, вызывая дерганье, вибрации, постоянно глохнет при движении.

Эталонные характеристики определяют для нового двигателя и электробензонасоса.