Реферат

Пояснительная записка состоит из:

1. Страниц 30.

2. Таблиц 2.

3. Рисунков 7.

4. Литература 3.

Ключевые слова: харвестер, манипулятор, харвестерная головка, мощность, гидроцилиндр, цепная пила, хлыст, производительность, двигатель.

В данном курсовом проекте представлен расчет пильного механизма многооперационных машин фирмы «Ponsse». Рассчитаны срезающий механизм, механизм подачи, определено расположение харвестеров в технологическом процессе лесосечных работ и рассчитана производительность.

В результате расчетов получены оптимальные расчетные данные по пильному механизму, согласно заданию на курсовое проектирование.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ....................................................................................................................................5

1. Конструктивная компоновка...........................................................................................7

2. Механизм пиления..............................................................................................................10

3. Механизм подачи.................................................................................................................17

4. Расположение харвестера в технологическом процессе лесосечных

работ.............................................................................................................................20

5. Производительность..........................................................................................................25

ЗАКЛЮЧЕНИЕ............................................................................................................................28

БИБЛИОГРАФИЧЕСКИЙ СПИСОК........................................................................................29

Приложение 1. Спецификация...................................................................................................30

ВВЕДЕНИЕ

Лесозаготовительная промышленность является одной из важнейших индустриальных отраслей народного хозяйства нашей страны. Производственный процесс лесозаготовительного предприятия состоит из трех основных фаз: лесосечных работ, вывозки леса и работ на нижнем складе.

Технологический процесс является составной частью производственного процесса, в который также включаются энергетические, ремонтные, строительные, складские и другие операции.

Лесосечные работы в зависимости от принятого технологического процесса могут включать в себя следующие операции: валку деревьев; очистку деревьев от сучьев; трелевка леса; раскряжевку хлыстов; сортировку и штабелевку сортиментов; окорку хлыстов и сортиментов; дробление деревьев, хлыстов или сортиментов; отделение зелени от ветвей и дробление последних вместе с сучьями; погрузку леса на подвижной состав лесовозных дорог.

Валка деревьев является первой основной операцией технологического процесса лесосечных работ. Возможны два способа валки деревьев: без корневой системы, т. е. с отделением ствола от корневой системы, и с корневой системой. Процесс отделения ствола от корневой системы называют срезанием дерева.

На лесозаготовках нашей страны широко распространена машинная валка деревьев. Основной техникой для машинной валки деревьев является харвестер. За последние годы лесозаготовительные предприятия России стали приобретать зарубежную технику. Поставщиками зарубежной техники являются компании Джон Дир, Понссе, Валмет, Коматсу - Форест, Вольво, Логсет, Гремо, Ротте и др.

В данном курсовом проекте рассмотрены харвестеры фирмы «Ponsse», а точнее харвестерные головки этой фирмы. Рассчитаны срезающий механизм и механизм подачи.

История компании «Ponsse»

Компания «Ponsse» является единственным истинно финским поставщиком лесозаготовительной техники - харвестеров, форвардеров, лесных погрузчиков.

Основанная в 1970 году, компания выпустила первый форвардер «Ponsse Paz», с тех пор номенклатура производства лесных машин расширилась, а сами машины соответствуют сегодняшнему техническому уровню. В 1983 году был выпущен легендарный форвардер Ponsse S15, который обеспечил широкую известность компании среди конкурентов, заказчиков и специалистов лесозаготовительной промышленности. Частично состоящее из алюминия шасси сделало машину значительно более легковесной по сравнению с техникой фирм-конкурентов. Важной вехой в истории компании «Понссе» явился выпуск в 1986 г. харвестерной головки Н520. Это событие сыграло значительную роль в расширении семейства продукции, которое до этого было представлено только форвардерами. Теперь стало возможным производство харвестеров. В 1990-х годах компания «Понссе» достигла процветания.

Все лесозаготовительные машины фирмы «Ponsse» оборудованы экономичными дизельными двигателями фирмы «Мерседес-Бенц», оптимизированными гидравлическими системами и усовершенствованной системой управления «Opti Control)). Эти особенности обеспечивают минимальное потребление топлива на 1 м заготовительной древесины. Три класса харвестерных головок позволяют производить валку деревьев любого диаметра.

Официальный дилер «Ponsse» в Республике Коми - ООО "Леспромсервис". Компания Леспромсервис является лидером в сервисном обслуживании современной сортиментной лесозаготовительной техники в своем регионе и фактом успеха является главный показатель - более 120 лесозаготовительных машин «Ponsse» за 5 лет работы на лесозаготовительном рынке Республики Коми.

Конструктивная компоновка

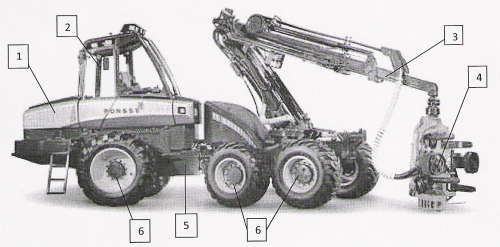

Харвестер - многооперационная лесная машина, предназначенная для валки деревьев, обрезки сучьев, раскряжевки хлыстов на сортименты, трелевки пакета сортиментов к придорожному складу. Схема харвестера показана на рисунке 1.

1 - моторный отсек; 2 - кабина оператора; 3 - гидроманипулятор; 4 -харвестерная головка; 5 - шарнирно-сочлененная рама; 6 - ходовая часть

Рисунок 1 - Схема харвестера «Ponsse»

Изображенный на рисунке 1 харвестер относится к однозахватным, т. е. он имеет один рабочий орган 4, осуществляющий захват растущего дерева, его срезание и валку, протаскивание через сучкорезное устройство этого же рабочего органа для обрезки сучьев, отмер длин и раскряжевку на сортименты. Таким образом, раскряжевка производится тем же срезающим механизмом, которым дерево отделяется от пня. Этот сложный рабочий орган называется харвестерная головка.

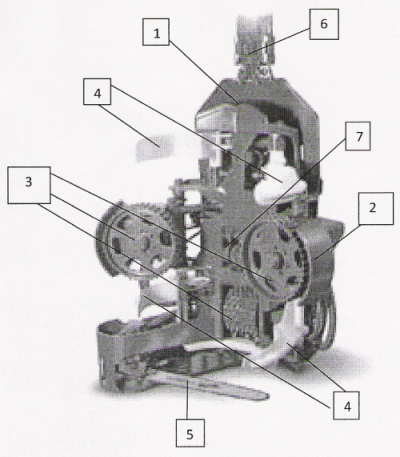

1 - рама; 2 - захватные рычаги; 3 - подающие вальцы; 4 - сучкорезные ножи; 5 -пила; 6 - поворотный ротатор; 7 - механизм измерения длины

Рисунок 2 - Харвестерная головка Н73е фирмы «Ponsse»

Харвестерная головка, изображенная на рисунке 2, представляет собой металлическую сварную раму 1, на которой монтируются захватные рычаги 2, управляемые гидроцилиндрами. На концах рычагов располагаются высокомоментные гидравлические моторы. На выходные валы моторов установлены вальцы (барабаны) протаскивающего механизма 3. Вальцы с помощью гидроцилиндров управления захватными рычагами прижимаются к дереву и удерживают последнего в силовом контуре харвестера при валке. При этом вальцы блокируются от проворачивания. После валки дерева пилой 5, оно вращающимися вальцами протаскивается относительно сучкорезных ножей 4. Харвестерная головка навешивается на конец рукояти стрелы манипулятора через поворотный ротатор 6 и связанную с ним скобу валочного устройства.

Управление манипулятором и харвестерной головкой электрогидравлическое с помощью двух рычагов, размещаемых на подлокотниках сидений.

В качестве базовой модели я возьму харвестерную головку Н73е (рисунок 2).

Технические характеристики:

1) Масса в рабочем состоянии в зависимости от оборудования

1100— 1150 кг

2) Рабочее давление

20 - 24 МПа

3) Мощность:

45 кВт (60 л. с.)

4) Длина шины пилы

750 — 825 мм

5) Скорость цепи:

44 м/с

6) Максимальный диаметр распиловки за один проход

640/720 мм

7) Подающая система

3 подающих ролика

8) Максимальный диаметр раскрытия

700 мм

9) Сила подачи

26 Н

10) Скорость подачи

0 -5,0 м/с

11) Автоматическая система измерений и управления

PONSSE Opti 5

2. Механизм пиления

Расчет основных параметров пильного механизма производится в следующей последовательности. В качестве режущего инструмента в пильном механизме используется цепная пила.

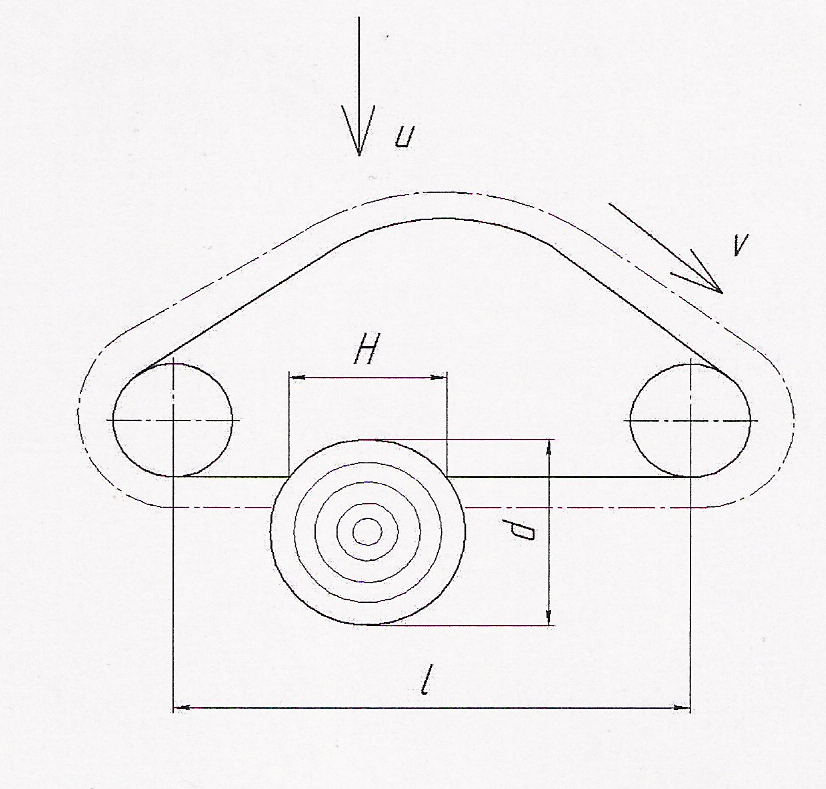

Общая длина пильной шины (рисунок 3) с учетом конструктивных особенностей определяется по формуле [1]:

где dmax — наибольший диаметр распиливаемого хлыста, по заданию равно 0,55 м;

Тогда:

L ш

= 1,2

* 0,55 = 0,66 м

ш

= 1,2

* 0,55 = 0,66 м

Рисунок 3 - Поперечное пиление цепной пилой

Пильная цепь движется в пазах пильной цепи к шине, ей придается криволинейное очертание. Толщина пильной шины зависит от размеров пильной цепи и обычно равна ширине пропила за вычетом величины развода

зубьев на обе стороны. Для пильного механизма харвестера «Ponsse» применяются крупнозвенные пильные цепи ПЦУ - 20 и ПЦУ - 30. В этих цепях при расчетах используются три значения шага цепи (принято конструктивно); мм:

1) По заклепкам t1

2) По режущим зубцам t2

3) По зацеплению t3

Далее для расчетов приму пильную цепь ПЦУ - 20. Шаг цепи находим из характеристики пильной цепи [2, с. 66] и принимаем t1 = 20 мм. Тогда:

1) t1=20мм;

2) t2 = 4 * 20 = 80 мм;

3) t3 = 2 * 20 = 40 мм.

Диаметр ведущей звездочки определяются по формуле [1]:

где z - число зубьев звездочки, 8...13.

Мощность, потребная на пилении Np (Вт), определяется по формуле:

где k - удельная работа резания, Дж/м3;

b - ширина пропила b = 0,16 м [2, с. 66];

Н - высота пропила, м;

u - скорость подачи, м/с;

η - КПД передачи от двигателя к пиле 0,88...0,98;

α0 - коэффициент зависимости усилия отжима и резания;

µц- коэффициент трения пильной цепи по шине, 0,2...0,25.

Величина удельной работы резания определяется по формуле [1]:

где k0 — основное значение удельной работы, Дж/м3;

ап — поправочный коэффициент на породу древесины поправочный коэффициент на породу древесины ап = 1 (для ели и сосны);

aw — поправочный коэффициент на влажность;

ар — поправочный коэффициент, учитывающий затупление зубьев пилы (время между заточками) ар = 2,0.

Значения k0 может быть определено по графику [1, с.37] или по формуле. Для большей точности определим это значение по формуле:

где uz — подача на зуб, мм.

где v — скорость резания V = 20 м/с.

u - скорость подачи м/с.

Скорость подачи (рисунок 3) будет равна [1]:

где Ппил — производительность чистого пиления 0,027 м2/с;

Нср — средняя высота пропила, м.

Нср = 0,8 * dcp (10)

где dcp — средний диаметр пропила хлыста , м

Нср = 0,8 * dcp = 0,8 * 0,18 = 0,144 мм

Скорость подачи равна:

Теперь определим подачу на зуб:

Тогда по формуле (7):

Поправочный коэффициент на влажность определим по графику [1, с. 37],

по условию абсолютная влажность равняется 90 % и тогда aw = 0,85.

Теперь зная все коэффициенты определим к по формуле (6):

Коэффициент зависимости усилия отжима и резания определяется по формуле [1]:

Мощность потребная на пилении равна по формуле (5):

Усилие резания РР(Н), определяется по формуле:

Усилие резания равно:

Усилие отжима Р0(Н), определяется по формуле:

Усилие отжима равно:

Р0 = 0,8-2,21 = 1,77 кН

При заданной мощности двигателя допустимая скорость подачи и (м/с), определяется решением "обратной задачи" по формуле:

Допустимая скорость подачи равна:

Выбор привода производится с учетом режима работы пильного

механизма, работающего с повторно - кратковременной нагрузкой.

Мощность двигателя Nдв (кВт) с учетом перегрузочной способности двигателя определяется по формуле:

где Кm - коэффициент перегрузочной способности двигателя, 1,8...2,2;

Мощность двигателя равна:

Теперь зная мощность можно выбрать двигатель [3]. Таким образом для пильного механизма возьмем двигатель 4А180М4УЗ с мощностью Ny1 = 30 кВт. Мощность выбранного двигателя взята немного больше необходимой, чтобы не было перегрузок.

Максимальное усилие, действующее на пильную цепь, по значению которого проверяется цепь на прочность, определяется по формуле [1]:

где Ррmах - максимальное значение усилия сопротивления резанию, Н:

Ft- натяжение от силы трения рабочей ветви по шине, Н;

ZM - монтажное натяжение пильной цепи, Н;

Zц- натяжение цепи от центробежных сил, Н;

ZAд- динамические силы, возникаемые при зацеплении пильной цепи со звездочками, Н.

Максимальное усилие сопротивления резанию, определяется по формуле [1]:

где km - коэффициент перегрузки двигателя km= 2;

Nдв - мощность двигателя Nдв= 30 кВт;

v - скорость резания v =20 м/с

Следовательно, максимальное значение усилия сопротивления резания равно:

Натяжение от силы трения рабочей ветви по шине находим по формуле:

Тогда это натяжение равно:

FT = 1,77 * 0,2 = 0,354 кН

Монтажное натяжение пильной цепи:

где q - вес 1 м цепи q = 9.8 Н [2, с. 66];

Lш - длина пильной шины Lш = 0,66 м;

f1 - величина выпуклости шины f1 = 0,05 м;

Монтажное натяжение пильной цепи равно:

Натяжение цепи от центробежных сил:

Zц = m1 * v2 (20)

где m1 - масса 1 м цепи m1 = 1 кг;

v - скорость резания звездочки v = 20 м/с;

Zц = 1 * 202 = 400 кг = 40,8 Н

Динамические силы, возникаемые при зацеплении пильной цепи со звездочками:

где t3 - шаг цепи по зацеплению, м; t3 = 0,04 м;

ω — угловая скорость ведущей звездочки, с-1.

Угловую скорость определим по формуле:

где n — частоту вращения ведущей звездочки, с-1.

Частоту вращения ведущей звездочки:

Тогда:

Следовательно:

Динамические силы, возникаемые при зацеплении пильной цепи со звездочками равны:

ZA = 1,5 * 1 * 0.04 * 3142 = 5,9 кН

Максимальное усилие, действующее на пильную цепь равно по формуле (16.):

РΣтах = 2450 + 354 + 10,67 + 40,8 + 5900 = 8,75 кН