- •Министерство образования республики беларусь белорусский национальный технический университет Кафедра «Порошковая металлургия, сварка и технология материалов»

- •Содержание:

- •1.Точность изготовления шероховатость изделия, элементы режима резания, геометрия токарного резца и фрезы

- •2. Сведения о материалах для изготовления режущего инструмента

- •3. Устройство, назначение основных частей и узлов токарного, фрезерного, строгального, сверлильного станков

- •4. Схема обработки цилиндрических, конических и фасонных

- •5. Инструменты и приспособления для разметки, рубки, резки

- •6. Инструмент и приспособления для клепки, зачеканивание

- •7. Средства измерения и их назначение

- •8. Свариваемость углеродных и легированных сталей, чугуна

- •9.Схемы ручной дуговой сварки плавящимися электродами, механизированной дуговой сварки в защитном газе, дуговой и кислородной резки металлов

- •10. Сварочные материалы, применяемые для ручной и механизированной дуговой сварки, их маркировка и свойства

- •11. Оснастка и приспособления, применяемые при проведении сварочных работ

- •12. Контроль качества сварки и исправление дефектов сварки

Министерство образования республики беларусь белорусский национальный технический университет Кафедра «Порошковая металлургия, сварка и технология материалов»

ОТЧЁТ

по учебной практике

Выполнил: |

|

|

|

Проверил: |

|

|

|

|

|

|

|

МИНСК 2012

Содержание:

Точность изготовления и шероховатость изделия;элементы режимов резания,геометрия токарного резца и фрезы.........................................................4

Сведения о материалах для изготовления режущего инструмента..........................6

Устройство, назначение основных частей и узлов токарного, фрезерного, сверлильного и строгального станков....................................................................7

Схемы обработки цилиндрических. Конических и фасонных поверхностей отверстий, нарезания резьбы на токарном станке................................................10

Инструменты и приспособления для разметки, рубки, резки …….........................11

Инструмент и приспособления для клепки, зачеканивание....................................12

Средства измерения и их и их назначение............................................................12

Свариваемость углеродных и легированных сталей, чугуна................................13

Схемы ручной дуговой сварки плавящимися электродами.....................................13

Сварочные материалы, применяемые для ручной и механизированной дуговой сварки, их маркировка и свойства........................................................................15

Оснастка и приспособления, применяемые при проведении сварочных работ ...16

Оборудование и техника выполнения ручной дуговой сварки плавящимся электродом, кислородной и дуговой резки металлов............................................18

1.Точность изготовления шероховатость изделия, элементы режима резания, геометрия токарного резца и фрезы

Точность изготовления любых изделий характеризуется степенью соответствия действительных размеров изделий номинальным, указанным на чертеже.

Изготовить детали с абсолютно точными размерами невозможно из-за погрешностей, возникающих в процессе обработки. После изготовления детали одни размеры поверхностей могут оказаться больше номинальных (расчетных), другие - меньше, но если каждый на них не выходит за допустимые пределы (пределы отклонения), - деталь считают годной.

Разность между наибольшим и наименьшим предельньми размерами называют допуском (50,02-49,99=0,03), а поле, ограниченное верхним и нижним отклонениями (+0,02.. .-0,1) - полем допуска.

Установлено 19 квалитетов точности, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01; 0; 1; 2; 3; ...;17. Точность изготовления размеров понижается с увеличением номера квалитета (допуска).

Шероховатость поверхности, достигаемая точность при обработке деталей различными методами: резка газовая, отрезка, точение, строгание, фрезерование концевой фрезой, шлифование, нарезание резьбы.

После обработки поверхность имеет неровности, которые оцениваются высотными параметрами неровностей, радиусом закругления вершин, шагом неровностей.

На чертеже шероховатость обрабатываемой поверхности обозначают одним из знаков . . и наибольшим предельным значением параметра шероховатости.

Знаком обозначают поверхность, образованную удалением слоя материала точением, строганием травлением или другой обработкой.

Знаком обозначают поверхность, образованную без удаления слоя материала: литьем, ковкой, волочением и др.

Знаком обозначают поверхность, методом обработки которой не установлен.

Если шероховатость поверхности детали не одинакова, то она указывается на каждой поверхности. В правом верхнем углу чертежа помещают обозначение одинаковой шероховатости для части поверхностей и соответствующий знак шероховатости в круглых скобках. Этот знак указывает, что все остальные поверхности, кроме обозначенных на чертеже, должны иметь шероховатость, указанную перед скобкой.

Стандартом установлено 14 классов чистоты поверхности (шероховатости), обозначаемых порядковым номером, возрастающим с уменьшением шероховатости: 1; 2; 3;...;14.

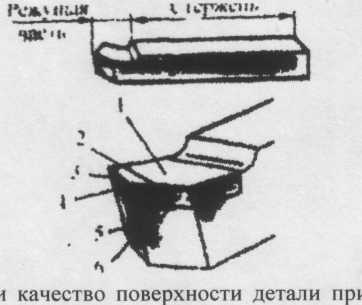

Для токарной обработки применяют резцы. Резец состоит из тела (стержня) и головки (режущей части). Стержень служит для закрепления резца в резцедержателе станка.

Рис.2. Части и элементы резца

переднюю

поверхность, п о которой сходит стружка.

переднюю

поверхность, п о которой сходит стружка.Главная режущая кромка, образованная пересечением передней и главной задней поверхностей

вспомогательная режущая кромка , образованная пересечением передней и вспомогательной задней поверхностей

вершина резца,vместо сопряжения главной и вспомагательных режущих кромок.

Главная задняя поверхность.

задняя вспомогательная, обращенная к абатываемой заготовке.

Чтобы получить требуемую точность и качество поверхности детали при сохранении высокой производительности труда, необходимо правильно выбрать геометрию резца, т.е. величины углов головки резца. Различают углы в плане и основные углы резца (углы рабочего клина).

Элементы режима резания: глубина резания, подача, скорость резания.

Глубина резания (t, (мм)) — величина срезаемого слоя за один проход резца, измеряемая в направлении, перпендикулярном к обработанной поверхности. Назначается в зависимости от вида обработки: черновая - 1,5-5 мм, получистовая - 0,5-1,5 мм, отделочная - 0,005-0,02 мм.

Подача (8,(мм/об)) — величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки.

Скорость резания (У,(м/мин - для методов лезвийной обработки, м/с - все методы абразивной обработки)) путь, проходимый режущим инструментом относительно

обрабатываемой поверхности в направлении движения резания в единицу времени. При черновом режиме обработки назначается максимальная скорость резания с учетом прочности инструмента и мощности привода, при чистовом — в зависимости от величины шероховатости.

Фрезерование

осуществляется при помощи режущего

инструмента, называемого фрезой. Режущие

зубья могут быть расположены как на

цилиндрической поверхности, так и на

торце. Каждый

зуб фрезы представляет собой простейший

инструмент — резец (рис.5).

Фрезерование

осуществляется при помощи режущего

инструмента, называемого фрезой. Режущие

зубья могут быть расположены как на

цилиндрической поверхности, так и на

торце. Каждый

зуб фрезы представляет собой простейший

инструмент — резец (рис.5).

У цилиндрических фрез главная режущая кромка может быть прямолинейной (по образующей цилиндра), наклонной к образующей цилиндра и винтовой. Вспомогательной режущей кромки у цилиндрических фрез нет.

У фрез, работающих, торцовыми зубьями, как и у резцов, различают: главную режущую кромку - кромку, расположенную под углом к оси фрезы; вспомогательную режущую кромку -кромку, расположенную на торцовой части фрезы; переходную режущую кромку - - кромку, соединяющую главную и вспомогательную режущие кромки.

В зависимости от поверхности, по которой производится затачивание фрезы, различают две конструкции зубьев:

Остроконечный зуб - зуб, затачиваемый по задней поверхности (рис.6, а);

Затылованный зуб - зуб, затачиваемый только по передней поверхности (рис.6, б). Различают следующие элементы зуба. Высота h — расстояние между точкой режущей кромки зуба и дном канавки, измеренное в радиальном сечении фрезы перпендикулярно к его оси (рис.5). Ширина задней поверхности зуба (фаска 1. рис.5) - расстояние от режущей кромки до линии пересечения задней поверхности зуба с его спинкой, измеренное в направлении, перпендикулярном к режущей плоскости, перпендикулярной к этой оси. Окружной шаг может быть равномерным неравномерным.

Величина затылования К (рис.6, б) - величина понижения кривой затылования между режущими кромками двух соседних зубьев.

Канавка (рис.5, позиция 2) - выемка для отвода стружки, ограниченная передней поверхностью одного зуба и задней поверхностью и спинкой соседнего зуба. Канавки делятся на прямые и винтовые.

Скорость резания при фрезеровании V (м/мин) - длина пути, которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки.

При фрезеровании различают следующие виды подачи: подачу на один зуб, подачу на ORV оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на зуб (S , мм/зуб) называется величина перемещения стола с обрабатываемой заготовки или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (S ,мм/об) называется величина перемещения стола обрабатываемой заготовкой или фрезы за один оборот фрезы.

Минутной подачей (S ,мм/мин) называется величина относительного перемещения стола обрабатываемой заготовкой или фрезы за одну минуту.

Для всех видов фрезерования различают глубину резания и ширину фрезерования. Глубина фрезерования (t) — расстояние между обрабатываемой и обработанной поверхностями. Ширина фрезерования (В) - ширина обработанной за один проход поверхности.

При фрезеровании цилиндрическими и дисковыми фрезами различают встречное фрезерование (фрезерование против подачи) и попутное фрезерование (фрезерование по подаче).