- •Описание кинематической схемы привода

- •2.Энерго-кинематический расчет

- •2.1 Подбор электродвигателя

- •2.2 Эскиз электродвигателя

- •2 .3 Таблицы размеров и технические характеристики электродвигателя

- •2.4 Определение мощностей (р), частот вращения (n) и крутящих моментов

- •3.Расчет передач

- •5.Расчет, подбор и конструирование деталей передач

- •6.Расчет и конструирование элементов корпуса

- •7.Эскизный проект редуктора (компоновка)

- •8.Проверочный расчет валов на статическую прочность

- •Расчет тихоходной ступени

- •9.Подбор и проверка подшипников качения на ресурс

- •10. Подбор и расчет шпонок

- •11. Подбор муфты

- •12. Выбор способа и типа смазки, определение объёма масляной ванны редуктора

- •13. Конструирование смазочных и уплотнительных устройств

- •14.Коструирование рамы

- •15.Сборка редуктора

5.Расчет, подбор и конструирование деталей передач

В данном редукторе используются косозубые цилиндрические зубчатые колеса. Колеса с косым зубом обладают большей прочность и надежностью по сравнению с прямозубыми , и могут работать на больших угловых скоростях . Такие характеристики позволяют нам использовать минимальное количество материалов при высоких ресурсах передачи.

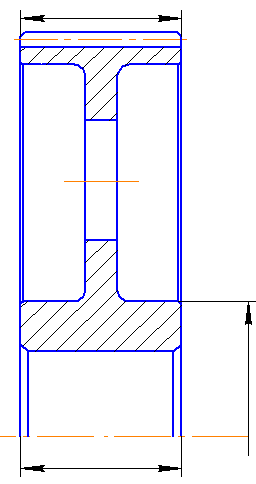

Зубчатое колесо промежуточного вала

Ширина венца колеса:

В = 60 (мм)

Длина ступицы колеса:

Lст ≥ (1,2…1,4)×d ≥ 1,2×55 ≥ 66 =66 (мм)

Диаметр ступицы колеса:

dст ≥ 1,6×d = 1,6×55 ≥ 88 = 88 (мм)

Ширина торцов зубчатого венца колеса:

S=2,5×mте+2=2,5×2,88 +2=9.2 (мм)

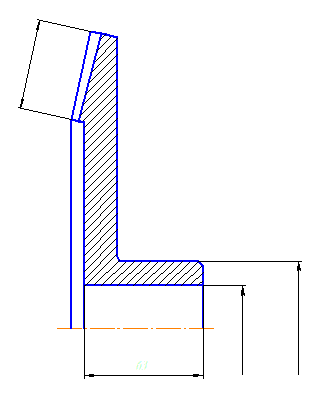

Зубчатое колесо выходного вала

Ширина венца колеса:

В = 90 (мм)

Длина ступицы колеса:

Lст = LB = 90 (мм)

Диаметр ступицы колеса:

dст = 1,6×d≥ 1,6×95 ≥ 152 = 152 (мм)

Ширина торцов зубчатого венца колеса:

S=2,2×m+0,05×b2=2,2×3,5+0,05×90=12,2 (мм)

Толщина диска:

С=0,25×B=0,25×90 = 22 (мм).

Радиусы скруглений R принимаем конструктивно согласно [2]. R=2,5(мм).

dотв принимаем по [2]. В данном случае принимаем dотв = 67 мм.

6.Расчет и конструирование элементов корпуса

К корпусным относят детали, обеспечивающие взаимное расположение деталей

узла и воспринимающие основные силы действующие в механизме. Корпусные детали обычно имеют сложную форму , поэтому их получают методом литья или

некоторых случаях при помощи сварки. Для изготовления деталей корпуса в большинстве случаев используют чугун и сталь , реже – легкие сплавы.

В целях экономии редуктор данного привода выполнен из чугуна .

Толщина стенки корпуса:

δ = 0,025×αw + 3 = 0,025×280+3 = 10

Толщина стенки крышки редуктора:

δ1 = 0,02×αw + 3 = 0,02×280 + 3 = 9

Толщина верхнего фланца:

S = (1,5…1,75)×10 = (15…17,5)

Толщина нижнего фланца корпуса:

S2 = 2,35×δ = 2,35×10 = 23,5

Толщина фланца крышки редуктора:

S1 = (1,5…1,75)×δ1 = (1,5…1,75)×9 = (13,5…15,75)

Диаметр фундаментных болтов:

d1 = (0,03…0,036)×αw+12 = (0,03…0,036)×280+12 = (20,4…22) = 22 мм.

Диаметр болтов, стягивающих корпус и крышку у бобышек:

d2 = (0,7…0,75)×d1 = (0,7…0,75)×22 = (15,4…16,5)= 16 мм.

Диаметр болтов, стягивающих фланцы корпуса и крышки:

d3 = (0,5…0,6)×d1 = (0,5…0,6)×22 = (11…13,2)

Ширина опорной поверхности нижнего фланца корпуса:

m = k + 1,5×δ = 52+1,5×10 = 67

Толщина ребер корпуса:

с1 = (0,8…1)×δ = (0,8…1)×10 = (8…10)

Минимальный зазор между колесом и корпусом:

b = 1,2×δ = 1,2×10 = 12

Координата стяжного болта у бобышек:

с2 = (1…1,2)×d2 = (1…1,2)×16 = (16…19,2)

Расстояние от внутренней стенки редуктора до торца вращающейся детали:

e1 = 1,2×δ = 1,2×10= 12

Расстояние между вращающимся колесом смежных ступеней:

е2 = 0,7×δ = 0,7×10 = 7 мм.