- •Методические указания к выполнению лабораторной работы по дисциплине "Теория резания"

- •Цели работы

- •2 Краткие сведения о наросте и его роли в системе резания

- •2.1 Внешний вид и параметры нароста

- •2.2 Причины наростообразования и влияние режима резания на него

- •2.3 Нарост среди факторов, определяющих высоту неровностей обработанной резанием поверхности

- •Существуют сложные теоретические формулы для расчета шероховатости при учете перечисленных факторов, однако, они справедливы в узких диапазонах условий.

- •3 Порядок выполнения рабты

- •3.3. Последовательность обработки результатов эксперимента и выполнения расчетов

- •4 Материально-техническое обеспечение работы

- •5 Охрана труда и техника безопасности

- •6 Вопросы для подготовки к работе

2.3 Нарост среди факторов, определяющих высоту неровностей обработанной резанием поверхности

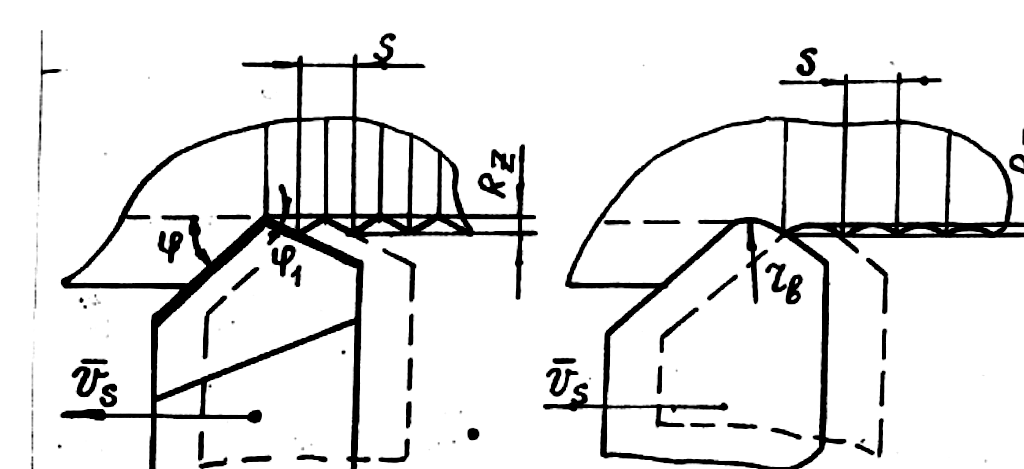

Образование микропрофиля обработанной поверхности в предположении действия на него только кинематики резания и геометрии резца в плане (назовем этот фактор кинематико-геометрическим) ясно из рисунка3.

Рисунок 3- Схема влияния кинематико-геометрического фактора на расчетную величину шероховатости обработанной поверхности

Чем больше подача на оборот S , больше углы в плане, меньше радиус rв, тем больше расчетная (теоретическая) высота неровностей RZT . Алгоритм расчета шероховатости (рисунок 4) содержит математический анализ соотношения φ, φ1 , S и rв с выходом на одну из четырех расчетных формул. Это обусловлено различным вкладом радиусного и прямолинейных участков режущих кромок в формирование микропрофиля, выходящего из под вершинной части лезвия.

Однако анализ микропрофиля показал, что реальная поверхность после резания содержит еще ряд наложенных микронеровностей, обусловленных следующими факторами:

- "чешуйками" оставленных частиц разрушенного нароста или налипов;

-боковым пластическим течением металла в зоне стружкообразования;

-колебаниями упругой системы станок-приспособление-инструмент-заготовка;

-нарушением исходного микропрофиля режущей кромки на вершине за счет износа или выкрашиваний.

Для получения качественной поверхности учитывают, что чистовое резание должно осуществляться в отсутствие нароста, вибраций, интенсивного бокового оттеснения металла в сторону обработанной поверхности и при использовании качественно заточенной режущей кромки.

Однако, в явлении наростообразования существуют и положительные стороны- подменяя собой режущее лезвие, нарост закрывает переднюю поверхность вблизи режущей кромки от изнашивания. Лунка износа сдвигается дальше от малого сечения у кромки инструмента.

Впрочем, положительное влияние нароста на увеличение периода стойкости инструмента оказывается малозначимым по сравнению с отрицательными сторонами процесса наростообразования:

Снижение геометрической точности обработки из-за колебания в пространстве действительной вершины инструмента.

Возникновение вибрации узлов станка

Увеличение шероховатости обработанной поверхности.

Для того, чтобы избежать ухудшения качества получаемой после обработки поверхности необходимо принимать меры для уменьшения интенсивности наростообразования или вырождения этого процесса в целом. Способы управления процессом наростообразования:

1 Использование СОЖ (понижается трение и температура в зоне резания)

2 Увеличение скорости резания

3 Увеличение переднего угла γ режущего инструмента

Существуют сложные теоретические формулы для расчета шероховатости при учете перечисленных факторов, однако, они справедливы в узких диапазонах условий.

Чаще используют эмпирические зависимости, полученные экспериментально в заданных диапазонах условий резания. Наиболее распространены степенные зависимости вида:

RZ =CR*VZ *SX* tη , (1)

где CR ,z, x, η - числа;

V, S,t- факторы, задающие режим резания.

Находимые в ходе эксперимента числа являются константами только в случае монотонного влияния факторов на шероховатость RZ и отсутствия их взаимовлияния.

Можно задать формулу подобного вида и для установления зависимости шероховатости обработанной поверхности от подачи S и радиуса при вершине в плане rв (кинематико-геометрического фактора):

RZ =CR* SXr* rвYr (2)