- •1.Состояние парка автомобилей, находящихся в индивидуальном пользовании и особенности их эксплуатации.

- •2.Понятие о технической эксплуатации и сущность системы автосервиса

- •3.Социально-экономическая эффективность и цели автосервиса

- •4.Структура системы автосервиса

- •5.Требования, предъявляемые к системе ас

- •6.Классификация и назначение сто

- •7.Основные причины изменения технического состояния автомобилей в процессе эксплуатации.

- •8.Система то и р. Требования предъявляемые к системе.

- •9.Показатели эффективности системы то и р. Методика корректирования периодичности и трудоемкости то и тр.

- •10.Система то и р легковых автомобилей, принадлежащих гражданам

- •11.Общая характеристика и виды работ по то и р атс

- •12.Организация работ по то и р на сто

- •17.Организация технического диагностирования на сто

- •13.Понятие о технической диагностике, техническом диагностировании, объекте диагностирования

- •14.Задачи диагностирования. Понятие о системе диагностирования.

- •15. Классификация диагностических параметров, требования предъявляемые к параметрам

- •16.Общая характеристика и содержание контрольно-диагностических и регулировочных работ

- •18.Оценка токсичности отработавших газов бензиновых двигателей. Применяемое оборудование и нормативные показатели.

- •19.Характерные неисправности кшм и грм. Проведение регулировочных работ.

- •20.Контрольно-диагностические работы по агрегатам трансмиссии. Основные неисправности агрегатов трансмиссии.

- •22. Изменение технического состояния ходовой части автомобиля. Классификация подвесок и шин.

- •23.Изменение технического состояния тормозной системы. Требования общегосударственных стандартов к ее техническому состоянию

- •24.Изменение технического состояния рулевого управления. Требования общегосударственных стандартов к ее техническому состоянию

- •1. Система, виды и методы ремонта автомобилей

- •2. Основные виды работ при капитальном ремонте автомобиля и его агрегатов

- •8. Сварка и наплавка алюминиевых деталей

- •3. Средства и оборудование для мойки и очистки деталей

- •4. Способы и средства выявления дефектов автомобильных деталей

- •5. Классификация методов и способов восстановления изношенных деталей

- •6. Восстановление деталей способами ремонтных размеров и дополнительной

- •7. Сварка и наплавка деталей из чугуна

- •9. Восстановление деталей наплавкой под слоем флюса и в среде защитного газа

- •10. Способы металлизации напылением

- •11. Сущность процесса электролитического наращивания и особенности

- •12. Ремонт деталей эпоксидными композициями и специальными клеями

- •15. Особенности фирменного ремонта автомобилей

- •13. Ремонт покрышек и камер

- •14. Комплектовка и сборка автомобилей и их агрегатов

- •16. Факторы износостойкости и долговечности кузовов легковых автомобилей

- •3) Эксплуатационные факторы:

- •17. Структура антикоррозионной защиты кузовов ваз

- •19. Материалы и технология ремонтной окраски кузовов

- •20. Профилактическая антикоррозионная обработка кузова в период эксплуатации

- •21. Принципы формирования техпроцесса ремонта кузовов

- •22. Способы и средства сварки тонколистовых кузовных панелей

- •25. Контрольные параметры состояния кузова при его ремонте

- •24. Нормативные положения на приемку кузова в ремонт и выдачу из ремонта

- •1. Рынок сервисных услуг, рыночные механизмы, виды рынка

- •3. Основные фонды (основной капитал), предприятий автосервиса – понятия, состав, структура, оценка использования

- •4. Оценка основных фондов предприятия автосервиса. Износ и амортизация

- •5. Финансовые и другие источники развития и обновления основных фондов, ускоренная амортизация основных средств

- •6. Оборотные фонды (оборотный капитал) – состав, структура,

- •8. Фонд оплаты труда, фонд потребления и личные доходы работников автосервиса. Стимулирование оплаты труда в автосервисе

- •9. Кадровый потенциал, состав, структура, определение потребности в рабочей силе

- •10. Производительность труда работников автосервиса, измерение и стимулирование роста производительности труда

- •11. Смета затрат и калькуляция себестоимости сервисных работ (услуг), точка окупаемости затрат

- •12. Ценообразование сервисных услуг

- •13. Финансовые результаты работы предприятий автосервиса

- •14. Права и обязанности предприятия - налогоплательщика

- •15. Налогообложение предприятий автосервиса. Порядок отчетности

- •16. Организационно-правовые формы управления предприятиями автосервиса

- •18. Банкротство предприятия, признаки и процедуры банкротства, ликвидация предприятия.

- •19. Инвестиции, коммерческая эффективность инвестиционной деятельности в автосервисе

- •20. Аналитические и финансовые показатели работы предприятия автосервиса

- •22. Лизинг, лизинговые соглашения, лизинговая плата, эффективность лизинга

- •23. Сущность маркетинговой деятельности на предприятии, сегмент рынка, оценка емкости рынка автосервиса

- •24. Конкуренция на рынке сервисных услуг

- •25. Экономическая и социальная эффективность производства сервисных услуг (работ)

- •18. Способы нанесения и сушки лакокрасочных покрытий на кузовах

- •23. Способы и средства правки деформированных кузовов

- •Часть 3

- •7. Система оплаты труда персонала в службах автосервиса

- •21. Система снабжения, учета и анализа материальных ресурсов

- •2) Система пополнения заказов с фиксированным интервалом между заказами.

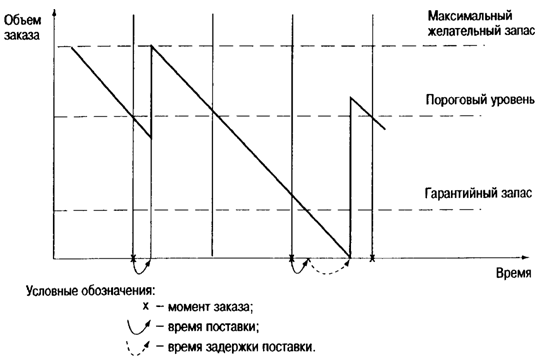

- •3) Система пополнения заказов с двумя контрольными уровнями запасов и с фиксированной периодичностью заказа.

21. Система снабжения, учета и анализа материальных ресурсов

на предприятиях автосервиса

Для пополнения запасов складов применяются 5 систем:

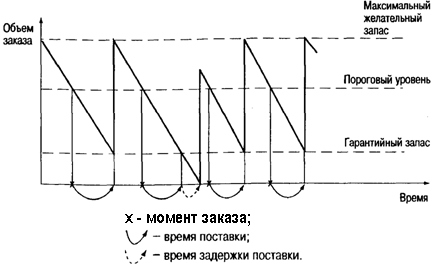

1) Система пополнения заказов с фиксированным размером запасов. В этой системе должен иметься постоянный учет до точки заказа.

Основополагающий параметр системы - размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является первой задачей, которая решается при работе с данной системой управления запасами.

Оптимальный размер заказа рассчитывается по формуле Вильсона:

![]()

где ОРЗ — оптимальный размер заказа, шт., А — затраты на поставку единицы заказываемого продукта, руб., S — потребность в заказываемом продукте, шт., i — затраты на хранение единицы заказываемого продукта, руб./шт.

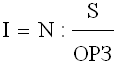

2) Система пополнения заказов с фиксированным интервалом между заказами.

В системе с фиксированным интервалом времени между заказами заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например, 1 раз в месяц, 1 раз в неделю, 1 раз в 14 дней и т.п.

Расчет интервала времени между заказами:

,

где N

— количество рабочих дней в году, дни,

S

— потребность в заказываемом продукте,

шт., ОРЗ — оптимальный размер заказа,

шт.

,

где N

— количество рабочих дней в году, дни,

S

— потребность в заказываемом продукте,

шт., ОРЗ — оптимальный размер заказа,

шт.

Расчет размера заказа:

РЗ = МЖЗ - ТЗ + ОП,

где РЗ – размер заказа, шт., МЖЗ – максимальный желательный заказ, шт., ТЗ – текущий заказ, шт., ОП – ожидаемое потребление за время поставки, шт.

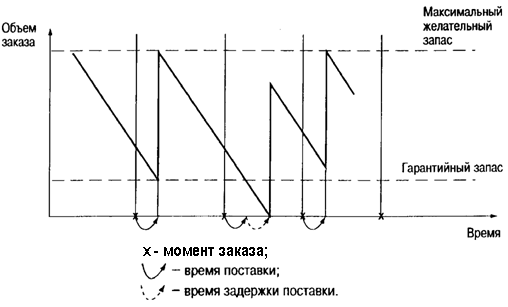

3) Система пополнения заказов с двумя контрольными уровнями запасов и с фиксированной периодичностью заказа.

В данной системе входным параметром является период времени между заказами. Система ориентирована на работу при значительных колебаниях потребления. Чтобы предотвратить завышение объемов запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов).

Расчет размера заказа в рассматриваемой системе производится либо по формуле (7.4) (в зафиксированные моменты заказов), либо по формуле (7.5) (в момент достижения порогового уровня):

РЗ=МЖЗ-ТЗ+ОП (7.4)

РЗ=МЖЗ-ПУ+ОП (7.5)

где РЗ – размер заказа, шт., МЖЗ – максимальный желательный заказ, шт., ПУ – пороговый уровень запаса, шт., ОП – ожидаемое потребление до момента поставки, шт.

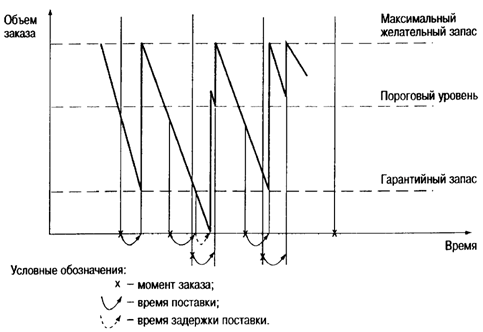

4) Система пополнения заказов с двумя контрольными уровнями запасов без фиксированной периодичности заказа (система минимум-максимум). В этой системе не фиксируются период и размер заказа.

Система "минимум—максимум" ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями дефицита запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов — минимальным и максимальным, чему она и обязана своим названием.

РЗ = МЖЗ - ПУ + ОП,

где РЗ — размер заказа, шт., МЖЗ — максимальный желательный заказ, шт.,

ПУ — пороговый уровень запаса, шт., ОП — ожидаемое потребление до момента поставки, шт.

5) Система пополнения заказов «Точно в срок». Товары заказываются заранее на длительный период с фиксированным количеством в партии и фиксированным графиком доставки. Запасы у получателя не создаются или создаются минимальные на несколько дней.

Внедрение концепции «точно в срок», как правило, улучшает качество готовой продукции и услуг, минимизирует уровень запасов и может в принципе изменить фирменный стиль менеджмента за счет интеграции комплексных логистических функций. Работу логистической системы, построенной на принципах концепции «точно в срок», можно представить, как двух бункерную систему управления запасами. Один бункер в этой системе используется для удовлетворения спроса в производстве или сбыте соответственно на материальные ресурсы или готовую продукцию, в то время как другой – пополняется по мере опорожнения первого.

Оптимальный размер запасов каждого наименования по группам А, В, С определяется с учетом следующих принципов: 1) группа А (высокий спрос) должна включать максимальный страховой запас для покрытия; 2) группа В, должен иметься умеренный страховой запас; 3) группа С (нерегулярный спрос) должен иметься низкий или нулевой страховой запас.

Для корректировки оптимального размера запаса применяют частый контроль товаров группы А, периодический контроль запасов группы В и выборочный контроль группы С.

Для каждого наименования должно соблюдаться:

Зст > Зт + Оп – Нз – Сп , где Зст – страховой запас, Зт – текущий запас, Оп – ожидаемый завоз (поставка), Нз – неудовлетворенная заявка по товарам, Сп – прогнозируемый спрос.

Зт = Сп * Т, где Т – период (день, неделя, месяц, год), Зст > Сп*(Т-1) + Оп – Нз