- •Технологии производства чугуна и стали

- •Выплавка стали из чугуна

- •Мартеновская печь

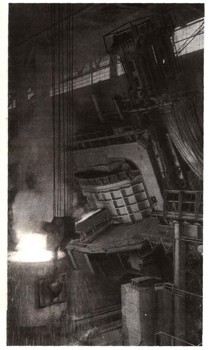

- •Заливка чугуна в мартеновскую печь

- •Некоторые прогрессивные способы выплавки стали.

- •Кислородный конвертер в разрезе и схема производства стали в нем

- •Разрез дуговой электросталеплавильной печи.

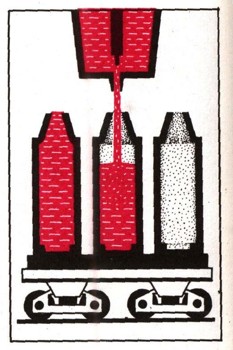

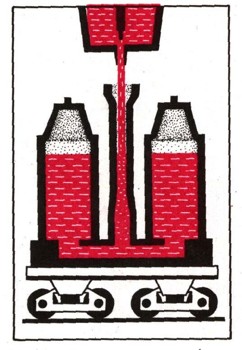

- •Способы разливки стали

- •Зерна, 4 - вытянутые столбчатые насквозь раньше, чем она застынет, дно крис

- •Разливка готовой стали из ковша в

Разрез дуговой электросталеплавильной печи.

Это огнеупорный тигель цилиндрической формы охваченный индукционной катушкой (соленоидом). Важное преимущество индукционных печей перед дуговыми состоит в том, что под действием образуемого соленоидом электромагнитного поля металл в тигле энергично перемешивается и химические реакции ускоряются. Сталь, выплавленная в таких печах, однороднее, чем получаемая в мартеновских и дуговых печах. Однако этим не исчерпывается борьба за получение стали высокой чистоты. Источником тепла в ней служит электрическая дуга, возникающая между электродами и металлом.

Сталь высокой чистоты. Середина 20-го века ознаменована небывалым взлетом технической мысли. Появились ядерные реакторы, мощные реактивные двигатели, резко повысились скорости, мощности, давления, температуры. Соответственно этому повысились требования к материалам. Главное из этих требований - высокая чистота металла, минимальная насыщенность газами - кислородом, азотом, водородом. Ответом на эти требования было развитие так называемой вакуумной металлургии, которая с каждым годом завоевывает все более прочные позиции. "Вакуум" в переводе с латинского значит "пустота". Как известно, это - пространство, из которого до определенных пределов выкачали воздух.

Дуговая электросталеплавильная печь. Металл в ней не соприкасается с газами, и получается более чистым, чем, например, в мартеновской печи. Многие легированные стали выплавляются только в электрических печах. Сталеразливочный ковш с жидкой сталью помещают в камеру, где создана

р азреженная

атмосфера, и выдерживают его определенное

время. Содержащийся в жидкой стали

углерод начинает взаимодействовать с

кислородом закиси железа и неметаллических

включений, восстанавливает железо и

другие элементы. Образующаяся при этом

газообразная окись углерода бурно

выделяется из металла в атмосферу

камеры, откуда она непрерывно отсасывается

вакуумными насосами. Реакции эти

протекают энергично, и содержание

кислорода в жидкой стали быстро

понижается. Одновременно уменьшается

содержание в стали азота и водорода,

так как пузырьки окиси углерода увлекают

с собой в атмосферу камеры азот и водород.

Все это приводит к тому, что насыщенность

стали газом резко понижается и содержание

неметаллических включений уменьшается,

а качество стали становится значительно

лучше.

азреженная

атмосфера, и выдерживают его определенное

время. Содержащийся в жидкой стали

углерод начинает взаимодействовать с

кислородом закиси железа и неметаллических

включений, восстанавливает железо и

другие элементы. Образующаяся при этом

газообразная окись углерода бурно

выделяется из металла в атмосферу

камеры, откуда она непрерывно отсасывается

вакуумными насосами. Реакции эти

протекают энергично, и содержание

кислорода в жидкой стали быстро

понижается. Одновременно уменьшается

содержание в стали азота и водорода,

так как пузырьки окиси углерода увлекают

с собой в атмосферу камеры азот и водород.

Все это приводит к тому, что насыщенность

стали газом резко понижается и содержание

неметаллических включений уменьшается,

а качество стали становится значительно

лучше.

Чтобы получить сталь особо высокого качества, ее не только разливают, но и выплавляют в вакууме. Для этой цели применяются специальные вакуумные дуговые и индукционные электропечи. Однако вакуумирование - довольно сложный процесс, он требует дорогого оборудования, поэтому творческая мысль искателей уже много лет занята поисками более простых путей получения металла высокой чистоты.

В Институте электросварки имени Е.О.Патона сконструирована специальная установка для электрошлакового переплава. Сущность процесса состоит в том, что конец металлического стержня, изготовленного из обычной электростали и выполняющего роль электрода, расплавляется в слое жидкого шлака специального состава, нагретого до высокой температуры электрическим током. Капли расплавленной стали проникают через слой шлака, дегазируются и очищаются от неметаллических включений, а затем скапливаются в медной водоохлаждаемой форме, остывают и затвердевают. Полученная таким образом сталь однородна по химическому составу, слитки ее отличаются плотной структурой.

Другой метод обработки жидкой стали - так называемыми синтетическими шлаками - имеет давнюю историю. Еще в 1925 г. видный советский металлург А.С.Точинский предложил сливать расплавленную сталь в сталеразливочный ковш, в который заранее налито определенное количество жидкого синтетического шлака. Такой же способ обработки жидкого металла с помощью синтетических шлаков был позднее предложен во Франции Р.Перреном. Этот способ назван способом Точинского - Перрена. Практика показала, что обработка в ковше жидкой стали синтетическими шлаками приводит к укрупнению частиц неметаллических включений и поэтому они легче всплывают. В этом и суть процесса. Он прост, но исключительно эффективен. Качество стали при этом заметно улучшается.

В последние годы у металлургов появились такие современные помощники, как электронный луч и плазма. Они могут творить с металлом то, что не под силу старому труженику металлургии - огню. В электроннолучевых и плазменных установках, рождаются сверхчистая сталь, металлы и сплавы. В струе плазмы можно быстро получить температуру более 10 000° С. При обычных, давно известных нам металлургических процессах достичь такой высокой температуры невозможно.

Разливка. Основными сталеплавильными агрегатами в наши дни продолжают оставаться мартеновская печь, конвертер и дуговая электропечь. Когда плавка в них заканчивается, сталь выпускают в специально подготовленный ковш. Из очень больших мартеновских печей сталь выпускают сразу в 2 и даже 3 ковша. На большинстве заводов сталь разливают в изложницы - высокие чугунные формы. После того как металл застывает, слитки "раздевают", т. е. с них снимают изложницы. Масса слитков может быть различной - от нескольких килограммов до десятков тонн. Ход затвердевания расплавленной стали и процесс образования кристаллов впервые исследовал и подробно описал в 1878 г. знаменитый русский ученый Д.К.Чернов. Это имело огромное значение для развития мировой металлургии. Остывая, металл кристаллизуется, но процесс кристаллизации протекает неравномерно. Поэтому и кристаллы получаются разные: у самой стенки изложницы кристаллы небольшие, в глубине - крупные. Поскольку объем металла при затвердевании уменьшается, в верхней части слитка возникают пустоты - усадочные раковины, которые перед последующей обработкой слитка - обжимом необходимо отрезать. При этом получаются очень большие отходы (обрезь), достигающие 8-15% от массы слитка.

Все эти недостатки заставили металлургов искать лучший способ разливки металла. В 50-х годах в нашей стране была пущена первая в мире промышленная установка для непрерывной разливки стали. Этот способ разливки позволяет регулировать ход кристаллизации и избавляет слитки стали от присущих им пороков. Непрерывная разливка стали широко применяется во многих странах.

наполнение изложницы сверху наполнение изложницы снизу (сифоном)