- •Технологии производства чугуна и стали

- •Выплавка стали из чугуна

- •Мартеновская печь

- •Заливка чугуна в мартеновскую печь

- •Некоторые прогрессивные способы выплавки стали.

- •Кислородный конвертер в разрезе и схема производства стали в нем

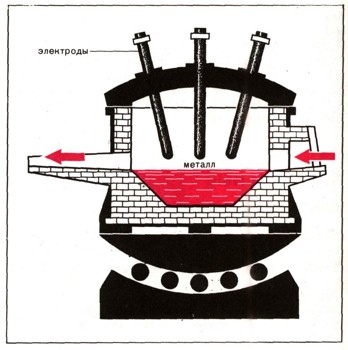

- •Разрез дуговой электросталеплавильной печи.

- •Способы разливки стали

- •Зерна, 4 - вытянутые столбчатые насквозь раньше, чем она застынет, дно крис

- •Разливка готовой стали из ковша в

Кислородный конвертер в разрезе и схема производства стали в нем

Кислородный конвертер устроен так же, как бессемеровский. Отличие только в днище, которое делается глухим, цельносварным. Корпус и днище футеруют (облицовывают) огнеупорными материалами. Кислород подают через специальную фурму в горловине конвертера под очень высоким давлением - свыше 1 МПа (10 кгс/см2). Струя кислорода энергично внедряется в жидкий металл и моментально вступает в контакт с различными примесями чугуна. За первые 5-10 минут окисляются кремний (в чугуне его 0,7-0,9%) и марганец (0,4-2%). В результате этих реакций температура металла в конвертере поднимается с 1200-1250 до 1400-1450° С. После этого происходит быстрое и интенсивное выгорание углерода. Кислород продолжают вдувать в конвертер до тех пор, пока содержание углерода в чугуне не снизится до заданного предела. При этом температура металла достигает уже 1600° С. Реакции, развивающиеся в конвертере, дают столько тепла, что его хватает не только для нагрева чугуна, но еще и для того, чтобы расплавить железный лом. О ходе продувки судят по цвету пламени и многим другим внешним признакам. Сталевар (оператор) управляет процессом со специального пульта. После окончания продувки конвертер наклоняют, берут пробы металла и шлака и отправляют их в экспресс-лабораторию. Вся плавка занимает примерно полчаса, т.е. во много раз меньше, чем мартеновская. Поэтому производительность конвертера значительно выше, чем мартеновской печи той же емкости. Цех с 4 кислородными конвертерами, емкостью до 300 т каждый, обеспечивает выплавку в 10 млн. т в год.

Легированная сталь. Применяемая в современной технике сталь должна многое "уметь": сопротивляться колоссальным давлениям, противостоять кислотам, щелочам и другим химическим "агрессорам", выдерживать, не зная усталости, длительные перегрузки, не бояться ни жары и ни холода. Сталевар, чтобы выплавить сталь, обладающую ценными свойствами, должен ввести в нее специальные добавки - хром, марганец, никель, титан, вольфрам, ванадий, кремний и др. У каждого легирующего элемента (так называют эти добавки) свое назначение. Марганец, например, придает стали высокую твердость; хром, особенно в сочетании с никелем, делает ее нержавеющей; кремний - упругой; вольфрам применяют для получения быстрорежущей инструментальной стали и т. д. Часто в сталь вводят несколько различных добавок сразу. Обычно эти добавки вводят в металл не в чистом виде, а в виде сплавов с железом - ферросплавов. Сталь, в которую входят добавки, придающие ей особые свойства, называется легированной. Легированную сталь выплавляют главным образом в дуговых электрических печах. Эти печи имеют цилиндрическую форму и выложены изнутри огнеупорным кирпичом. Над плавильным пространством возвышается куполообразный свод. Перед началом плавки свод поднимают, отводят в сторону и загружают сверху в печь шихтовые материалы. Затем печь снова закрывают сводом, в нее опускают угольные электроды, включают ток. Между электродами и металлом возникает электрическая дуга. Находящиеся вблизи электродов железный лом и другие материалы начинают быстро плавиться, и через короткое время вокруг электродов появляются "лужи" расплавленного металла. Дальше процесс ведется так же, как в мартеновских печах, с той разницей, что в электропечах нет опасности загрязнения стали продуктами горения. Крупные современные печи имеют специальные устройства, чтобы перемешивать жидкую сталь в ванне. Это ускоряет плавку и обеспечивает получение металла точного и, главное, равномерного состава. Емкость электропечей достигает 200 т.

Для современных машин нередко требуется сталь, в которой содержание углерода не превышало бы сотых, а то и тысячных долей процента. Дуговые печи не в состоянии обеспечить такую чистоту стали: ведь в этих печах жидкий металл соприкасается с угольными электродами и часть углерода может быть занесена в металл. Наиболее чистые безуглеродные сплавы получают в индукционных печах.