- •Технологии производства чугуна и стали

- •Выплавка стали из чугуна

- •Мартеновская печь

- •Заливка чугуна в мартеновскую печь

- •Некоторые прогрессивные способы выплавки стали.

- •Кислородный конвертер в разрезе и схема производства стали в нем

- •Разрез дуговой электросталеплавильной печи.

- •Способы разливки стали

- •Зерна, 4 - вытянутые столбчатые насквозь раньше, чем она застынет, дно крис

- •Разливка готовой стали из ковша в

Технологии производства чугуна и стали

В самородном состоянии железо на Земле не встречается. Как только молекулы этого металла соприкасаются с кислородом, они соединяются с ним, и поэтому в природе железо находится обычно в виде окислов. На заре своей истории люди использовали железо метеоритов. Но практическое значение этот металл приобрел лишь тогда, когда человек научился получать его из руды.

Умение получать железо из руды, обрабатывать его, создавать различные сплавы совершенствовалось на протяжении всей истории человечества. Греческий философ Аристотель, живший в 384-322 гг. до н.э., уже описывает способ получения некоторых сортов железа и говорит о "землях", из которых железо извлекали, т.е. о железной руде.

Человек использует железо не в чистом виде, а в виде сплавов с другими химическими элементами - примесями или специальными добавками. Непременный компонент железных сплавов - углерод. Если углерода не больше 0,04%, то сплав сохраняет природные физические свойства железа и его название. Если в сплав входит до 2% углерода, то металл приобретает высокую твердость, но остается пластичным. Это сталь. А если углерода еще больше, металл становится еще более твердым и в то же время хрупким: такой сплав называют чугуном. В состав чугуна и стали наряду с углеродом входят и другие примеси, которые попадают в сплав из руды и прочих шихтовых материалов. Одни из них, например, кремний и марганец, придают сплаву ценные свойства, другие - сера, фосфор, мышьяк вредны, так как делают его ломким.

Миллиарды тонн стали, превращенной в машины, инструменты, каркасы различных зданий, мосты, рельсы, др. На каждого жителя Земли в среднем приходится около 2 т стали. Несмотря на широкое применение в последнее время других металлов - алюминия, титана и сплавов, созданных на их основе, доля железа в мировом производстве всех металлов с конца XIX в. и поныне практически остается на уровне 95 %. Сколько выплавляют ежегодно стали в среднем на душу населения той или иной страны, судят, насколько она промышленно развита. В дореволюционное время в России на душу населения приходилось меньше 30 кг стали в год. Выплавка стали в СССР в 1970 г. по сравнению с дореволюционным уровнем выросла почти в 30 раз и на душу населения приходилось при этом примерно 0,5 т этого металла.

Выплавка чугуна

На современных металлургических заводах железо из руды выплавляют в доменных печах. В них получают чугун. Из чугуна разными способами производят сталь. Нужную форму металлу придают прокаткой, ковкой, штамповкой или литьем. Путь от железной руды до готового металла называют металлургическим циклом. Металлургический цикл начинается с подготовки руды - ее обогащения.

Общая схема металлургического цикла

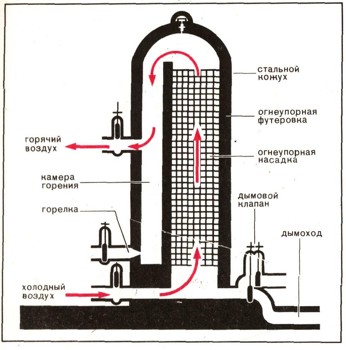

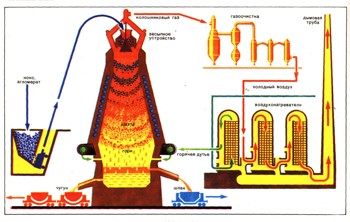

Полученный после обогащения порошкообразный рудный концентрат еще не пригоден для плавки: порошок нужно подвергнуть окускованию - агломерации или окатыванию. В первом случае его спекают и получают агломерат, а во втором случае влажный концентрат превращается в комки - окатыши. Специальной подготовки требует и топливо - каменный уголь. В нем содержится много примесей (особенно серы), вредно влияющих на металл. Поэтому уголь коксуют. Уголь размалывают в тончайший порошок и помещают в особые печи - камеры. Несколько десятков таких камер составляют коксовую батарею. Порошок прогревают без подачи воздуха, постепенно увеличивая температуру. Когда вся масса угольного порошка прогреется насквозь, порошок спекается и получается каменноугольный "пирог" - кокс. Он порист и поэтому в доменной печи быстрее вступает в контакт с горячим воздухом. В коксе гораздо меньше примесей, чем в угле: часть их уходит вместе с коксовым газом, который выделяется при нагреве угля. Из этого газа затем получают много полезных продуктов. Вместе с рудой и коксом в доменную печь вводят флюсы (известняки). Их назначение - понизить температуру плавления пустой породы, содержащейся в рудах, чтобы облегчить ее переход в шлак. В последние годы флюсы стали примешивать к руде еще при ее подготовке к плавке. Большинство доменных печей работают на таком сырье, оно называется офлюсованным агломератом. Смесь материалов, загружаемых в доменную печь для получения металла заданного химического состава, называется шихтой. Для плавки нужен и воздух. Без него, точнее без кислорода, нет горения. А чтобы доменный процесс протекал успешнее, воздух тоже необходимо подготовить - нагреть. Для этого используют тепло горячих газов, отходящих из доменных печей. После очистки газы направляются по трубам к воздухонагревателям (кауперам) - высоким башням, разделенным внутри на две части по вертикали: в одну пускают доменный газ, в другую - воздух. Проходя вдоль башни, горячий газ отдает кирпичу тепло. Когда кирпич достаточно нагреется, доступ газу закрывают и впускают в воздухонагреватель холодный воздух. Проходя между горячими кирпичами, воздух нагревается до 1000-1200° С. Затем его направляют по трубам к доменной печи. Воздухонагреватель нагревают обычно около 2 ч, а потом в течение часа он подает в доменную печь горячий воздух. Поэтому для бесперебойной работы печи нужны 3-4 воздухонагревателя: 2 или 3 из них греются, а остальные в это время подают нагретый воздух в доменную печь. В воздухонагревателе нагревают воздух перед впуском в доменную печь. Доменные печи были изобретены около 600 лет назад. С тех пор их размеры и производительность непрерывно растут. В старой России преобладали доменные печи объемом 200-300 м3, однако на Урале еще действовали и совсем маленькие старые печи, объемом всего 20-30 м3. В годы первых пятилеток в нашей стране начали строить печи объемом более 1000 м3. В последние годы на металлургических заводах нашей страны вступили в эксплуатацию гигантские доменные печи, объемом 3000 м3. Их годовая производительность - свыше 2 млн. т чугуна. В 1972-1973 гг. начали строить доменные печи объемом 5000 м3. В год такая печь выплавляет столько чугуна, сколько давали все домны царской России, вместе взятые, - около 4 млн. т. Современная доменная печь - это башня высотой с 30-этажный дом. Снаружи она одета в стальную "рубашку", внутри выложена огнеупорным кирпичом. Главные части доменной печи - колошник, шахта и горн. Через колошник отводят газы и загружают в печь сырые материалы. Затем материалы под действием собственного веса опускаются в шахту, а оттуда в горн, куда под большим давлением через специальные отверстия - фурмы - вдувают горячий воздух, поступающий из воздухонагревателей. В горне сгорает кокс и развивается очень высокая температура - более 2000° С. В нижней части горна находятся отверстия – летки.

О ни

служат для

вы-пуска чугуна и шлака. В последние

годы в доменные печи стали вдувать также

природный горючий газ. Это позволяет

значительно снизить рас-ход кокса.

Особенно эффективно

ни

служат для

вы-пуска чугуна и шлака. В последние

годы в доменные печи стали вдувать также

природный горючий газ. Это позволяет

значительно снизить рас-ход кокса.

Особенно эффективно

применение природного газа вместе с чистым кислородом. Возле доменных печей сооружают бункера (ямы). Это склады, откуда доменные

Доменная печь печи получают

н еобходимое

им питание. Здесь при помощи

автоматизированных вагонов-весов

составляется

шихта, нужная для плавки чугуна. На

новейших домнах применяется транспортерная

подача. С транспортера материалы высыпают

в бункер. В него упирается нижняя часть

наклонного моста, приставленного к

печи. По мосту при помощи канатов и

подъемных механизмов вверх и вниз

курсируют особые тележки - скипы.

В

то время как один скип наверху разгружается

в печь, другой внизу загружается. У фурм

вдуваемый воздух (дутье)

встречается

с коксом. Сгорая, кокс образует углекислый

газ. Под влиянием высокой температуры

он превращается в окись углерода, которая

вступает в контакт с железной рудой, и

освобождает ее от кислорода - восстанавливая

железо. Железо

восстанавливается также в результате

соприкосновения с раскаленным коксом.

Проходя через слой кокса, восстановленное

железо насыщается углеродом - образуется

чугун. Накапливающийся

в печи жидкий чугун выпускают через

летки, затем он по желобу течет в канавы,

выложенные огнеупорной массой. При

прежних режимах плавки (без применения

чистого кислорода, природного горючего

газа и т. д.) чугун выпускали через каждые

3-4 часа, затем через каждые 2 часа. Из

гигантских домен, объемом 3000 м3,

чугун практически выпускают непрерывно.

На этих печах уже не 1, а 2 или 3 летки для

выпуска чугуна и по 2-3 литейных двора.

Из руды, кокса, флюсов получают чугун.

Если чугун предназначен для изготовления

из него

еобходимое

им питание. Здесь при помощи

автоматизированных вагонов-весов

составляется

шихта, нужная для плавки чугуна. На

новейших домнах применяется транспортерная

подача. С транспортера материалы высыпают

в бункер. В него упирается нижняя часть

наклонного моста, приставленного к

печи. По мосту при помощи канатов и

подъемных механизмов вверх и вниз

курсируют особые тележки - скипы.

В

то время как один скип наверху разгружается

в печь, другой внизу загружается. У фурм

вдуваемый воздух (дутье)

встречается

с коксом. Сгорая, кокс образует углекислый

газ. Под влиянием высокой температуры

он превращается в окись углерода, которая

вступает в контакт с железной рудой, и

освобождает ее от кислорода - восстанавливая

железо. Железо

восстанавливается также в результате

соприкосновения с раскаленным коксом.

Проходя через слой кокса, восстановленное

железо насыщается углеродом - образуется

чугун. Накапливающийся

в печи жидкий чугун выпускают через

летки, затем он по желобу течет в канавы,

выложенные огнеупорной массой. При

прежних режимах плавки (без применения

чистого кислорода, природного горючего

газа и т. д.) чугун выпускали через каждые

3-4 часа, затем через каждые 2 часа. Из

гигантских домен, объемом 3000 м3,

чугун практически выпускают непрерывно.

На этих печах уже не 1, а 2 или 3 летки для

выпуска чугуна и по 2-3 литейных двора.

Из руды, кокса, флюсов получают чугун.

Если чугун предназначен для изготовления

из него

Схема доменного процесса

отливок (литейный чугун), он из канавы попадает на разливочную машину, где превращается в продолговатые бруски - чушки. Если же он предназначен для передела в сталь (передельный чугун), его сливают в стоящие наготове на железнодорожных путях ковши и транспортируют в сталеплавильный цех. На долю передельного чугуна приходится примерно 80% продукции доменных цехов. Строительство крупных доменных печей, применение природного газа, кислорода, дутья, нагретого до температуры 1200° С и выше под высоким давлением, сделали управление такими домнами очень сложным. В случае отклонения от нормы ЭВМ отдают необходимые команды об изменении состава шихты, дозировки дутья, газа и кислорода, повышении или понижении температуры дутья и т.п.