- •Предисловие

- •1. Общие указания по содержанию и оформлению курсового проекта

- •2. Рекомендации по выбору конструктивной и расчетной схем каркаса

- •2.1. Разбивка сетки колонн

- •Схемы здания:

- •2.2. Компоновка однопролетной рамы производственного здания

- •Мостовые опорные краны нормального режима работы**

- •Основные размеры элементов подкрановых балок

- •2.3. Компоновка связей каркаса

- •Р ис. 2.4. Схема связей по колоннам

- •2.3.1. Связи между колоннами

- •2.3.2. Связи покрытия

- •3. Расчет поперечной рамы

- •3.1. Расчетная схема рамы

- •3.2. Нагрузки, действующие на поперечную раму

- •Назначение стали в конструкциях и сооружениях

- •3.2.1. Постоянные нагрузки

- •Нагрузки на прогон от веса ограждающих конструкций покрытия

- •Расчетное значение веса снегового покрова на 1 м2 горизонтальной поверхности земли

- •Подкрановых балок нагрузками от колес мостовых кранов

- •3.2.2. Воздействия от мостовых кранов

- •3.2.3. Снеговая нагрузка

- •3.2.4. Ветровая нагрузка

- •Нормативные значения ветрового давления wo

- •Значение коэффициента kэ

- •3.3. Назначение жесткостей элементов рамы

- •3.3.1 Определение жесткости сквозного ригеля

- •3.3.2. Определение жесткостей ступенчатой колонны

- •3.4. Статический расчет поперечной рамы

- •3.4.1. Определение расчетных усилий в колонне

- •3.4.2. Определение расчетных сочетаний усилий

- •3.4.3. Выбор расчетных комбинаций усилий для подбора сечений верхней и нижней частей колонны

- •3.4.4. Определение расчетных усилий для расчета базы колонны, анкерных болтов и крепления фермы к колонне

- •3.5. Статический расчет стропильной фермы

- •3.5.1. Определение нагрузок на ферму

- •3.5.2. Определение усилий в стержнях фермы

- •Единичной узловой силы (б)

- •От единичного момента (б)

- •4. Расчет одноступенчатой внецентренно-сжатой колонны

- •4.1. Общие требования при проектировании конструкций

- •4.2. Исходные данные для расчета колонны

- •Коэффициент расчетной длины 1 для одноступенчатой колонны с верхним концом, свободным от закреплений

- •Коэффициенты условий работы с

- •4.3. Компоновка сечения и расчет надкрановой части колонны

- •Коэффициенты φe для проверки устойчивости внецентренно-сжатых сплошностенчатых стержней в плоскости действия момента

- •Коэффициент влияния формы сечения η

- •Коэффициенты для расчета на устойчивость центрально- и внецентренно-сжатых элементов

- •Значения коэффициентов α и β

- •4.3.1. Подбор сечения надкрановой части колонны

- •4.3.2. Проверка устойчивости надкрановой части колонны

- •4.3.3. Проверка местной устойчивости элементов сплошной колонны

- •Предельные условные гибкости

- •Минимальные катеты cварных швов k,min

- •4.4. Компоновка сечения и расчет подкрановой части колонны

- •Коэффициенты φe для проверки устойчивости внецентренно-сжатых

- •4.4.1. Подбор сечения ветвей колонны

- •4.4.2. Проверка устойчивости ветвей и стержня колонны в целом

- •4.4.3. Расчет крепления раскосов решетки к ветви колонны

- •Материалы для сварки, соответствующие стали

- •Нормативные и расчетные сопротивления металла швов сварных соединений с угловыми швами

- •Значения коэффициентов f и z

- •4.5. Расчет и конструирование базы внецентренно-сжатой сквозной колонны

- •4.5.1. Общие требования к базам колонн

- •4.5.2. Определение размеров опорной плиты в плане

- •Расчетные сопротивления бетона Rb

- •4.5.3. Определение толщины опорной плиты

- •Коэффициент 1 для расчета на изгиб плиты, опертой

- •4.5.4. Расчет траверсы

- •4.5.5. Расчет анкерных болтов и пластин

- •Расчетные сопротивления растяжению фундаментных болтов Rba

- •4.6. Расчет соединения надкрановой и подкрановой частей колонны

- •Расчетные сопротивления проката смятию торцевой поверхности

- •Расчетные длины стержней ферм lef

- •5.1.2. Выбор типов сечений стержней фермы

- •Приближенные значения радиусов инерции сечений

- •5.1.3. Подбор сечений элементов фермы

- •5.1.4. Примеры расчета и конструирования элементов стропильной фермы

- •Предельная гибкость

- •5.1.5. Расчет и конструирование узлов фермы

- •Подбор сечений элементов строительной фермы. Материал – сталь с245,

- •Расстояния между соединительными прокладками

- •5.1.6. Примеры расчета и конструирования узлов фермы

- •Значения коэффициента α

- •Максимальные катеты швов kf,max у скруглений

- •5.1.7. Сопряжение фермы с колонной

- •Расчетные сопротивления одноболтовых соединений срезу и растяжению болтов

- •Исходные данные для выполнения курсового проекта

- •Приложение б Исходные данные и результаты статического расчета поперечной рамы

- •Исходные данные для статического расчета рамы

- •Результаты статического расчета поперечной рамы (жесткое сопряжение ригеля с колоннами)

- •Обозначения: Мл, Nл, Qл – усилия в левой колонне; Мп, Nп, Qп – усилия в правой колонне.

- •Исходные данные для статического расчета рамы по программе

- •Результаты статического расчета поперечной рамы

- •(Вариант – шарнирное сопряжение ригеля с колоннами)

- •Правой колонне.

- •Сортаменты

- •Сталь широкополосная универсальная по гост 82-70*

- •Уголки стальные горячекатаные равнополочные по гост 8509-93 (выборка)

- •Продолжение таблицы в.4

- •Окончание таблицы в.4

- •Уголки стальные горячекатаные неравнополочные по гост 8510-86 (выборка)

- •Окончание таблицы в.5

- •Окончание таблицы в.6

- •Сталь горячекатаная, балки двутавровые по гост 8239-89

- •Продолжение таблицы в.8

- •Окончание таблицы в.8

- •Приложение г

- •Оглавление

- •Стальной каркас одноэтажного производственного здания

- •664074, Иркутск, ул. Лермонтова, 83

5.1.7. Сопряжение фермы с колонной

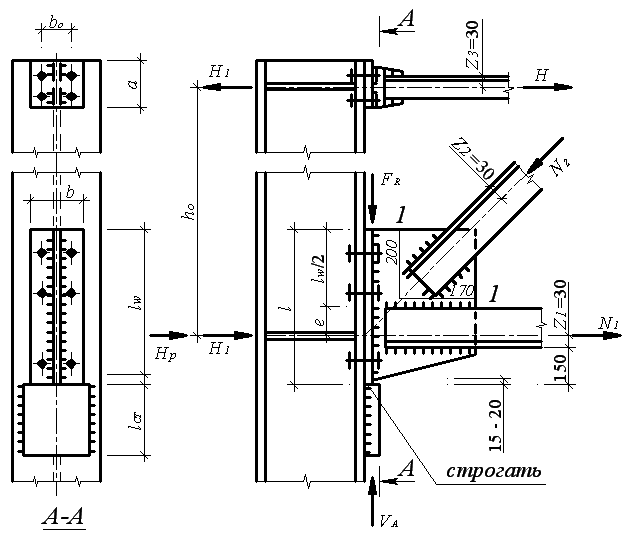

Конструкция опорных узлов ферм зависит от вида опор (металлические или железобетонные колонны) и способа сопряжения (жесткое или шарнирное). Примыкание фермы к колонне сбоку позволяет осуществлять как шарнирное, так и жесткое сопряжение ригеля с колонной (рис. 5.7).

При жестком сопряжении в узле возникает, помимо опорного давления FR, узловой момент M.

Рис. 5.7. Узел сопряжения фермы с колонной

При расчете момент заменяется парой горизонтальных сил H1 = M/hо, которые воспринимаются узлами крепление нижнего и верхнего поясов к колонне. Нижний пояс дополнительно воспринимает усилие от распора рамы Np = Q. В большинстве случаев опорный момент фермы имеет знак минус, т.е. направлен против часовой стрелки. В этом случае сила Н1, как и Нр, прижимает фланец узла нижнего пояса к колонне. Сжимающие напряжения на поверхности контакта невелики и не проверяются.

Опорный фланец крепится к полке колонны на болтах грубой или нормальной точности, которые ставятся в отверстия на 3–4 мм больше диаметра болтов, чтобы они не могли воспринимать опорную реакцию фермы в случае неплотного опирания фланца на опорный столик. Количество болтов принимается конструктивно (обычно 6 болтов диаметром 20–24 мм).

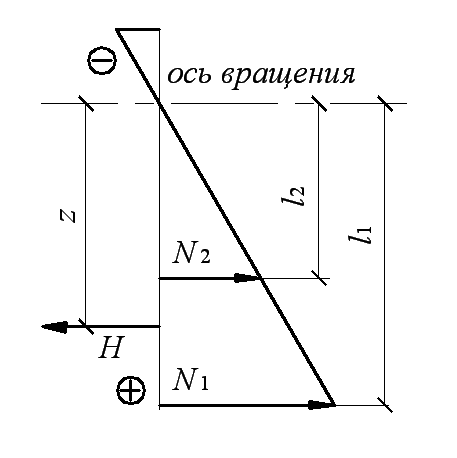

Если в опорном узле возникает положительный момент (это возможно, как правило, при легких кровлях), то усилие Н отрывает фланец от колонны и болты следует рассчитывать на растяжение с учетом эксцентриситета, вызванного несовпадением центра болтового поля и осевой линии нижнего пояса фермы, по которой приложено усилие Н (рис. 5.8).

Условно предполагается, что возникающее при этом вращение узла проходит вокруг линии, проходящей через ось болтов, наиболее удаленных от точки приложения силы Н (примерно на 40–80 мм ниже верха фасонки).

Рис. 5.8. К расчету болтов крепления фланца опорного узла к колонне

Усилие, приходящееся на наиболее нагруженный болт, определяется по формуле

Nmax

= N1

=

![]() ,

,

где z – расстояние от нижнего пояса фермы (линии приложения силы Н) до оси наиболее удаленного болта;

l1 – расстояние между крайними болтами;

![]() –

сумма

квадратов расстояний между осями болтов

и осью вращения узла (

–

сумма

квадратов расстояний между осями болтов

и осью вращения узла (![]() );

);

n = 2 – количество болтов в каждом горизонтальном ряду соединения.

Вертикальное давление FR передается с опорного фланца узла фермы через строганые поверхности на опорный столик, причем фланец выпускается за пределы фасонки на а ≤ 1,5tф (обычно 10–20 мм).

Опорный столик выполняется из стального листа толщиной 30–40 мм или при небольшом опорном давлении (FR = 200–250 кН) из отрезка уголка с частично срезанной полкой. Опорный столик делается несколько шире опорного фланца и приваривается к колонне.

Сопряжение фермы с колонной можно считать шарнирным, если фланец верхнего узла фермы сделать тонким (tфл = 8–10 мм) и возможно малой длины, а расстояние между болтами по горизонтали принять достаточно большим (bо = 160–200 мм). В этом случае фланец будет гибким и не сможет воспринимать сколько-нибудь существенную силу Н1.

При жестком сопряжении фланец верхнего узла и болты его крепления к колонне рассчитываются на отрывающее усилие Н1.

Другим вариантом шарнирного узла при примыкании фермы к колонне сбоку является сопряжение верхнего пояса с колонной на болтах нормальной

точности, поставленных в овальные отверстия.

В нижнем опорном узле передача опорного давления FR и горизонтальной силы, появляющейся в результате узлового момента рамы, осуществляется раздельно.

Пример 5.8. Рассчитать конструкцию жесткого сопряжения фермы с колонной (рис. 5.7). Максимальный опорный момент М = –1047кН∙м. Опорное давление FR = FAg + FAs = 281,7 = 194,4 = –476,1 кН. Усилия: в первой панели нижнего пояса фермы растягивающее N1 = +432,5 кН и сжимающее Nп,1 = –155,3 кН; в опорном раскосе N2 = –676,9 кН; от распора рамы на уровне нижнего пояса фермы N1р = –134 кН.

Материал конструкции и условия сварки (см. п. 5.1.4).

Коэффициенты: надежности по ответственности для производственных зданий n = 0,95; условий работы c = 1.

Назначаем толщину узловых фасонок tф = 14 мм в зависимости от максимального усилия, действующего в опорном раскосе, N2 = –676,9 кН согласно табл. 5.5.

Рассчитываем крайнюю панель нижнего пояса. Расчетные длины стержня lx = ly = 580 см.

Определяем требуемый радиус инерции, исходя из предельной гибкости для сжатого стержня λu = 150:

ix = lx/λu = 580 / 150 = 3,87 см.

Принимаем по табл. В.5 приложения В сечение их двух равнополочных уголков ∟125×8. Площадь А = 15,46 ∙ 2 = 30,92 см2; радиус инерции сечения

ix = 3,87 см; расстояние от центра тяжести уголка до наружной грани полки zо = 3,36 см.

Наибольшая условная гибкость

![]()

Согласно табл. 4.6 минимальный коэффициент устойчивости при центральном сжатии для типа кривой устойчивости «с» φmin = 0,281.

Производим проверки пояса:

по устойчивости

![]()

по прочности

![]()

Подобрать сечение опорного раскоса фермы. Расчетные длины раскоса: в плоскости фермы (при наличии шпренгеля) lx = 0,5l = 0,5 ∙ 420 = 210 см; из плоскости ly = l = 420 см.

Задаемся λ = 70 (предварительно принимается λ = 60–90).

Условная гибкость

Коэффициент устойчивости при центральном сжатии φ = 0,674.

Определяем требуемую площадь сечения раскоса:

Атр = Nn/(φRyγс) = 676,9 ∙ 0,95 / (0,674 24 ∙ 1) = 39,75 см2.

Требуемые радиусы инерции:

ix,тр = lx/λ = 210 / 70 = 3 см;

iy,тр = ly/λ = 420 / 70 = 6 см.

По требуемым значениям площади и радиуса инерции из сортамента (см. приложение В, табл. В.5) принимаем сечение из двух неравнополочных уголков ∟140×90×10, составленных узкими полками. Суммарная площадь сечения А = 22,24 ∙ 2 = 44,48 см2; радиус инерции iх = 2,57 см; iy1 = 4,47 см; расстояния от центра тяжести уголка до наружных граней полок yо = 2,12 см; хо = 4,58 см.

Определяем радиус инерции составного сечения из двух уголков при зазоре между уголками а = tф = 14 мм:

![]()

Гибкости в главных плоскостях:

λх = lx/iх = 210 / 2,57 = 81,7;

λу = lу/iу = 420 / 6,92 = 60,7.

Наибольшая условная гибкость

![]()

Наибольшей

условной гибкости

![]() согласно табл. 4.6

соответствует минимальный коэффициент

устойчивости при центральном сжатии

φmin

= 0,602.

согласно табл. 4.6

соответствует минимальный коэффициент

устойчивости при центральном сжатии

φmin

= 0,602.

Производим проверку устойчивости раскоса:

![]()

Размеры фасонок определяем по необходимой длине швов крепления к ней нижнего пояса и опорного раскоса.

Прикрепление нижнего пояса к фасонке. Усилие, воспринимаемое швами у обушка:

Nоб1 = (1 – α)N1 = (1 – 0,3) ∙ 432,5 = 302,8 кН,

где α = 0,3 – коэффициент, учитывающий долю усилия на сварные швы у пера (см. табл. 5.8).

Усилие, воспринимаемое швами у пера:

Nn1 = αN1 = 0,3 ∙ 432,5 = 129,8 кН.

Принимаем катеты швов:

вдоль обушки kf = 9 мм < kf,max = 1,2tуг = 1,2 ∙ 8 = 9,6 мм;

вдоль пера kf,min = 4 мм при толщине более толстого из свариваемых листов tф = 14 мм согласно табл. 4.9.

Длина шва вдоль обушка с добавлением 1 см на дефекты в начале и в конце шва

lw,об = Nоб1γn/(2βzkf Rwzγc) +1 =

= 302,8 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,9 ∙ 16,65 ∙ 1) +1 = 10,14 см,

принимаем lw,об = 110 мм.

Длина шва вдоль пера

lw,n = Nn1γn/(2βzkf Rwzγc) + 1 =

= 129,8 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,4 ∙ 16,65 ∙ 1) + 1 = 9,82 см,

принимаем lw,n = 100 мм.

Прикрепление опорного раскоса к фасонке. Усилие, воспринимаемое швами у обушка:

Nоб2 = (1 – α)N2 = (1 – 0,25) ∙ 676,9 = 507,7 кН.

Усилие, воспринимаемое швами у пера:

Nn2 = αN2 = 0,25 ∙ 676,9 = 169,2 кН.

Длина шва вдоль обушка

lw,об = Nоб2γn/(2βzkfRwzγc) + 1 =

= 507,7 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,9 ∙ 16,65 ∙ 1) + 1 = 16,33 см,

принимаем lw,об = 170 мм.

Длина шва вдоль пера

lw,n = Nn2γn/(2βzkfRwzγc) + 1 =

= 169,2 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,9 ∙ 16,65 ∙ 1) + 1 = 6,11 см,

принимаем lw,n = 70 мм.

Конструируем опорный узел фермы, исходя из размещения сварных швов требуемой длины и конструктивных требований (расстояние от низа пояса до торца опорного фланца не менее 150 мм).

Высота фасонки hф = 480 мм.

Проверяем фасонку на срез:

![]()

Центр швов, прикрепляющих фланец к фасонке, не совпадает с осью нижнего пояса. Эксцентриситет составил е = 60 мм.

Размеры опорного фланца назначаем конструктивно. Толщина фланца принимается tфл = 16–20 мм. Фланец для четкости опирания выступает на 15–20 мм ниже фасонки опорного узла, но не более amax ≤ 1,5tфл. Выпускаем фланец на а = 20 мм, что меньше amax = 1,5 ∙ 16 = 24 мм.

Высота фланца

l = hф + a = 480 + 20 = 500 мм.

Ширину фланца назначаем bфл = 200 мм (из условия размещения двух вертикальных рядов болтов).

Вертикальная реакция фермы FR передается с опорного фланца через строганные поверхности на опорный столик. Торец фланца проверяется на смятие:

![]()

где Rp = 36,1 кН/см2 – расчетное сопротивление смятию торцевой поверх-

ности (при наличии пригонки) для стали С255, принимаемое по табл. 4.19.

Определяем расстояние между линиями центров тяжести верхнего и нижнего поясов в опорном сечении фермы:

hо = Hф,о – (z1 + z3) = 3150 – (35 + 25) = 3090 мм,

где z1 и z3 – привязки поясов (расстояние от обушков до центра тяжести уголков), округляемые до 5 мм.

Горизонтальное усилие, передаваемое на верхний и нижний пояса ферм:

H1 = M/hо = 1047 / 3,09 = 338,8 кН.

Общее горизонтальное воздействие на нижний пояс

H = H1 + H1p = 338,8 + 134 = 472,8 кН.

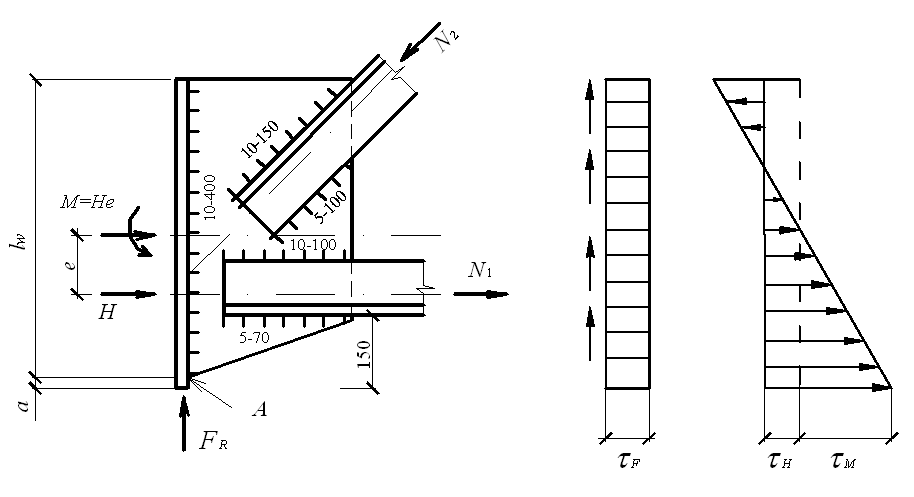

Два шва, прикрепляющие фасонку опорного узла к фланцу, работают в сложных условиях (рис. 5.9). При действии опорного давления FR швы срезаются вдоль швов. Напряжение в швах

τR = FR/(2βzkf lw) = 476,1 / (2 ∙ 1,05 ∙ 0,8 ∙ 47) = 6,03 кН/см2.

где kf = 8 мм (задаются в пределах 8–16 мм);

lw = hф – 10 = 480 – 10 = 470 мм < lmax =85βfkf = 85 ∙ 0,9 ∙ 8 = 612 см.

Усилие Н приводит к срезу швов в направлении, перпендикулярном их оси. Напряжение в швах

τН = Н/(2βzkf lw) = 472,8 / (2 ∙ 1,05 ∙ 0,8 ∙ 47) = 5,99 кН/см2.

Рис. 5.9. К расчету сварного шва крепления фланца к фасонке

Поскольку центр шва не совпадает с осью нижнего пояса, на шов действует момент

М = Не = 472,8 ∙ 6 = 2837 кН∙см.

Под действием момента швы также работают на срез перпендикулярно их оси. Напряжение в швах

τМ = М/Wz = 6M/(2βzkf lw2) = 6 ∙ 2837 / (2 ∙ 1,05 ∙ 0,8 ∙ 472) = 4,59 кН/см2.

Швы проверяем в наиболее напряженной точке А по металлу границы сплавления на результирующую напряжений:

![]()

Угловые швы крепления столика рассчитываются на усилие

F = 1,5FR = 1,5 ∙ 476,1 = 714,2 кН,

где коэффициент 1,5 учитывает повышенные требования к соединению и воз-

можный эксцентриситет передачи вертикального усилия, а также непараллельность торцов опорного фланца фермы и столика (неточность изготовления), что вызывает неплотность опирания фланца (его перекос в своей плоскости) и приводит к неравномерности распределения реакции между вертикальными швами. Опорный столик делаем шире опорного фланца на 40 мм, его высота lст устанавливается по требуемой протяженности вертикальных сварных швов:

lст = lw + 1 = Fγn/(2βzkfRwγc) + 1 =

= 714,2 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1) + 1 = 24,26 см,

принимаем столик из листа 250×240×40 мм.

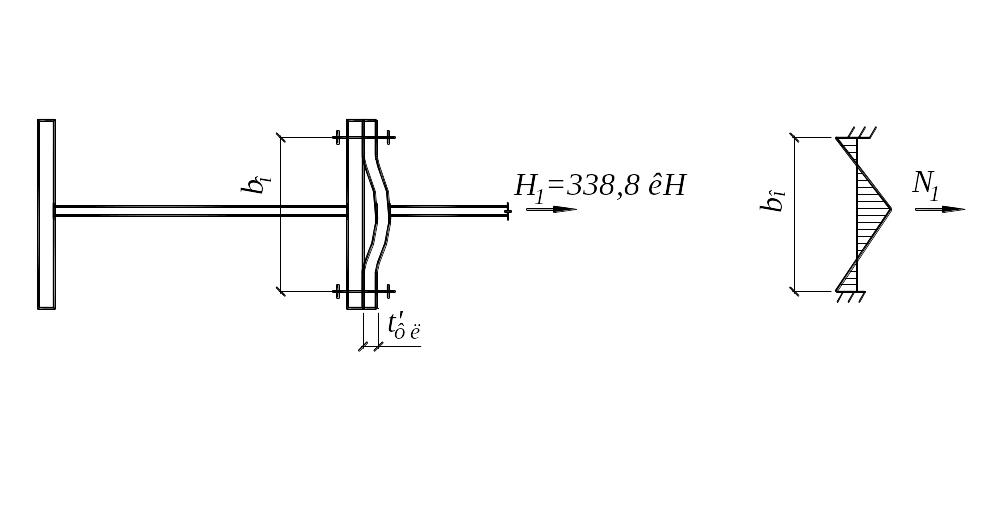

Рассчитываем сечение крайней панели верхнего пояса на растягивающее усилие от опорного момента Н1 = 338,8 кН.

Требуемая площадь сечения

Aтр = Н1n/(Ryγc) = 338,8 ∙ 0,95 / (24 ∙ 1) = 13,41 см2.

Принимаем сечение из двух равнополочных уголков 70×5, имеющее площадь сечения А = 2 ∙ 6,86 = 13,72 см2 > Aтр.

Проверяем прочность элемента:

![]()

Рассчитываем прикрепление верхнего пояса к фасонке. Усилие, воспринимаемое швами у обушка:

Nоб,3 = (1 – α)H1 = (1 – 0,3) ∙ 338,8 = 237,2 кН.

Усилие, воспринимаемое швами у пера:

Nn,3 = αH1 = 0,3 ∙ 338,8 = 101,6 кН.

Длина шва вдоль обушка

lw,об = Nоб,3γn /(2βzkfRwzγc) + 1 =

= 237,2 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,6 ∙ 16,65 ∙ 1) + 1 = 11,74 см,

принимаем lw,об = 120 мм.

Длина шва вдоль пера

lw,n = Nn,3γn /(2βzkfRwzγc) + 1 =

= 101,6 ∙ 0,95 / (2 ∙ 1,05 ∙ 0,4 ∙ 16,65 ∙ 1) + 1 = 7,9 см,

принимаем lw,n = 80 мм.

В узле крепления верхнего пояса сила Н1 стремится оторвать фланец от колонны и вызывает его изгиб (рис. 5.10).

Рис. 5.10. К расчету узла крепления верхнего пояса фермы к колонне

Рекомендуется проектировать верхний узел так, чтобы линия действия силы Н1 проходила через центр фланца. В этом случае усилие растяжения во всех болтах распределяется равномерно.

Принимаем болты класса прочности 5.6 с расчетным сопротивлением болтового соединения, работающего на растяжение, Rbt = 22,5 кН/см2 (табл. 5.10).

Таблица 5.10