- •Тула 2010

- •Цели и задачи исследования

- •2. Теоретические положения

- •2.1. Общие сведения о поточном производстве

- •2.2. Расчет параметров непрерывно-поточных линий

- •2.2.1. Общие представления

- •2.2.2. Расчет параметров нпл с рабочим конвейером

- •2.2.З. Расчет параметров нпл с распределительным конвейером

- •Задание на исследование

- •4. Порядок выполнения работы.

- •Библиографический список

2.2.2. Расчет параметров нпл с рабочим конвейером

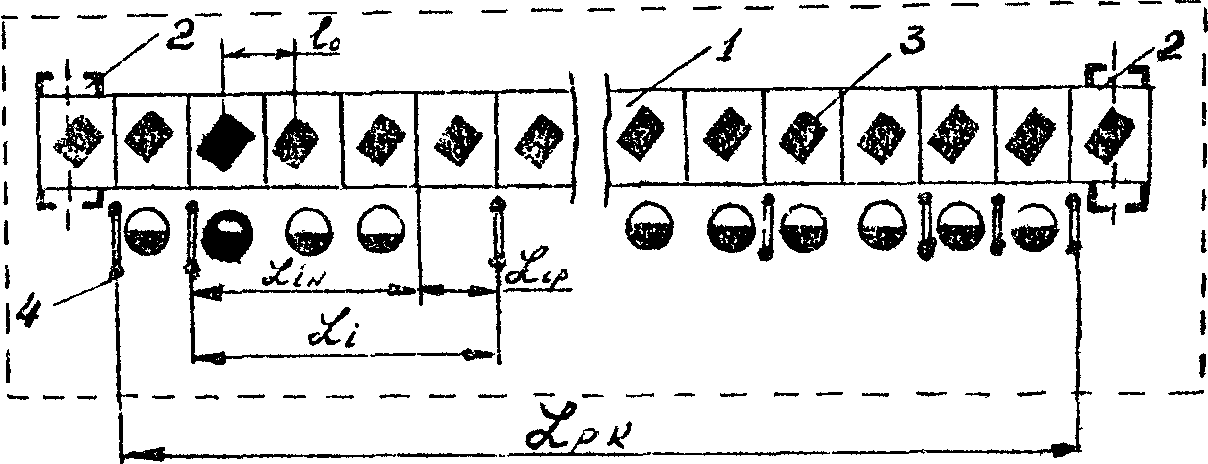

Схематично поточная линия с рабочим конвейером изображена на рис. 2.

Рис.2 Схема НПЛ с рабочим конвейером.

1 - транспортер; 2 - приводная и натяжная станции; 3 - изделие; 4 - граница зоны операции

После расчета

такта, числа рабочих мест и их загрузки

на НПЛ. выбирает шаг конвейера

![]() o

(расстояние между осями симметрии двух

рядом расположенных ДСЕ на конвейере).

При сборке небольших изделий принимают

о=

1...1,2 м, в остальных случаях его величина

складывается из габаритов ДСЕ и

необходимого зазора между ними. Подробно

этот вопрос освещен в [2, с.190].

o

(расстояние между осями симметрии двух

рядом расположенных ДСЕ на конвейере).

При сборке небольших изделий принимают

о=

1...1,2 м, в остальных случаях его величина

складывается из габаритов ДСЕ и

необходимого зазора между ними. Подробно

этот вопрос освещен в [2, с.190].

По принятому шагу определяют скорость движения конвейера

![]()

![]() ,

(10)

,

(10)

Рациональными

скоростями рабочего конвейера считаются

0,5

![]() 2,5 м/мин при сборке небольших объектов

или при повышенных требованиях к ее

точности. При V

>2,5 м/мин применяют пульсирующий

конвейер.

2,5 м/мин при сборке небольших объектов

или при повышенных требованиях к ее

точности. При V

>2,5 м/мин применяют пульсирующий

конвейер.

Далее определяется длина зоны каждой операции Li, т.е. длина площадки, в пределах которой идет выполнение операции:

Li=Liн+Liр, (11)

где Liн–длина нормальной зоны, м;

LiР –длина резервной зоны, м.

Liн= o×сni; (12)

Liр= o× Δi, (13)

где Δi - число резервных делений, которые нужно добавить к нормальной длине зоны i-й операции:

![]() ,

(14)

,

(14)

где

![]() - максимальное время выполнения i–й

операции, мин.

- максимальное время выполнения i–й

операции, мин.

Устанавливается, если фактическая продолжительность операции может колебаться в ощутимых пределах вокруг среднего значения.

![]() ,

(15)

,

(15)

где

![]() - минимальное

время выполнения i-й

операции, мин.

- минимальное

время выполнения i-й

операции, мин.

Далее находят длину конвейерной ленты:

Lk=2R+2Lpk, (16)

где R - радиус барабана приводной станции, м;

Lpk - длина рабочей части конвейера, м.

Lpk=![]() .

(17)

.

(17)

Итог расчетов всех указанных параметров HПЛ находит отражение:

1) в величине производственного цикла обработки партии ДСЕ, который для HПЛ с рабочим конвейером определяется так:

![]() ;

(18)

;

(18)

2) в величине

внутриучастковых заделов. Цикловой

задел на этих линиях является одновременно

и транспортным, и технологическим. Его

величина Z![]() в штуках определяется как:

в штуках определяется как:

Z

=![]() .

(19)

.

(19)

Страховой задел определяется по формуле:

![]() ,

(20)

,

(20)

где β – коэффициент страхового запаса; β = 0,25 ÷ 1,0.

2.2.З. Расчет параметров нпл с распределительным конвейером

Для этих линий расчет таких параметров, как такт, число рабочих мест, число операторов, шаг и скорость движения конвейера осуществляется аналогично описанному выше. А далее встает проблема определения специфического параметра - периода распределительного конвейера, который позволяет определять очередность подачи ДСЕ с конвейера на конкретное рабочее место, а также определять длину конвейерной ленты, скорость и т.д.

При простых технологиях, когда операция выполняется за один такт, такое адресование не нужно, т.к. каждая подошедшая к рабочему месту ДСЕ должна быть обработана до подхода следующей за ней. Но при длинных операциях (ti<<) возникает проблема: какая ДСЕ должна обрабатываться на первом рабочем месте этой длинной операции, какая на втором и т.д. Для е6 решения применяют либо автоматическое адресование, либо разметку распределительного конвейера с помощью букв, цифр, цветных флажков, которые наносят на несущий орган транспортира.

Минимальный комплект знаков, принимаемых для разметки конвейера - это и есть его период П. Он определяется как наименьшее общее кратное (НОК из числа рабочих мест всей поточной линии табл.3 .

Таблица 3

Определение периода распределительного

конвейера и закрепление разметочных

знаков за рабочими местами

Номер операции |

Число рабо-чих мест

|

Номер рабочего места операции |

Расчет П |

Число закреп- лен. знаков |

Послед. знаков для каждого раб. места |

1 |

2 |

1 |

П= НОК{2,1,4}=4 |

2 |

1;3 |

2 |

2 |

2;4 |

|||

2 |

1 |

1 |

4 |

1;2;3;4 |

|

3 |

4 |

1 |

1 |

1 |

|

2 |

1 |

2 |

|||

3 |

1 |

3 |

|||

4 |

1 |

4 |

Таким образом, за операцией с одним рабочим местом закрепляются все 4 знака (табл. 3), за операцией с двумя рабочими местами - половина (нечетные) за одним, вторая половина (четные) - за вторым и т.д.

Комплект разметочных знаков может повторяться на общей длине несущей части конвейера, поэтому числе повторений периода на длине конвейера К должно быть целым. Таким образом, длина конвейера должна быть согласована с периодом конвейера. Т.е. с одной стороны:

Lk=2R+2Lpk, (20)

C другой стороны:

Lk=![]() П*К, (21)

П*К, (21)

где

Lрк=![]() , (22)

, (22)

Поэтому вначале по принятому шагу и общему числу рабочих мест линии находят длину рабочей части конвейера Lpk (формула(22)), а затем - Lk (Формула (20)). По формуле (21)определяют К, принимают его целым (если округлить в большую сторону - придется удлинять конвейер, в меньшую - увеличивать шаг). Затем исходя из принятого решения по величине К пересчитывают либо Lk , либо и скорость конвейера V .

Расчет параметров распределительного конвейера заканчивают также определением итоговых параметров :

1)производственного цикла обработки партии ДСЕ, который учитывает как время обработки ее на всех операциях, так и время транспортировки:

![]() , (23)

, (23)

2) внутриучастковых заделов. Страховой задел также рассчитывается по формуле(12) [1], а цикловой задел складывается из двух составляющих:

а) технологического (ДСЕ, находящиеся в обработке):

![]() , (24)

, (24)

где ai– количество ДСЕ, обрабатываемых одновременно на i–й операции. ai=р.

б) транспортного (ДСЕ, находящегося на конвейере):

![]() . (25)

. (25)

При этом правильность расчетов заделов можно проверить по условию:

![]() . (26)

. (26)

Что же касается расчетов параметров стационарных потоков, то в данной работе они не рассматриваются.

3.ОБЪЕКТ ИССЛЕДОВАНИЯ.