- •Оборудование для обработки материалов давлением

- •Оборудование для подготовки реактопластов к прессованию

- •2.3. Эксцентриковые таблеточные машины

- •Роторные прессы

- •Ротационные таблеточные машины

- •Валковые машины

- •Технологические операции, выполняемые на валковых машинах

- •Операции, выполняемые на каландрах

Валковые машины

ПРИНЦИП ДЕЙСТВИЯ ВАЛЬЦОВ И КАЛАНДРОВ

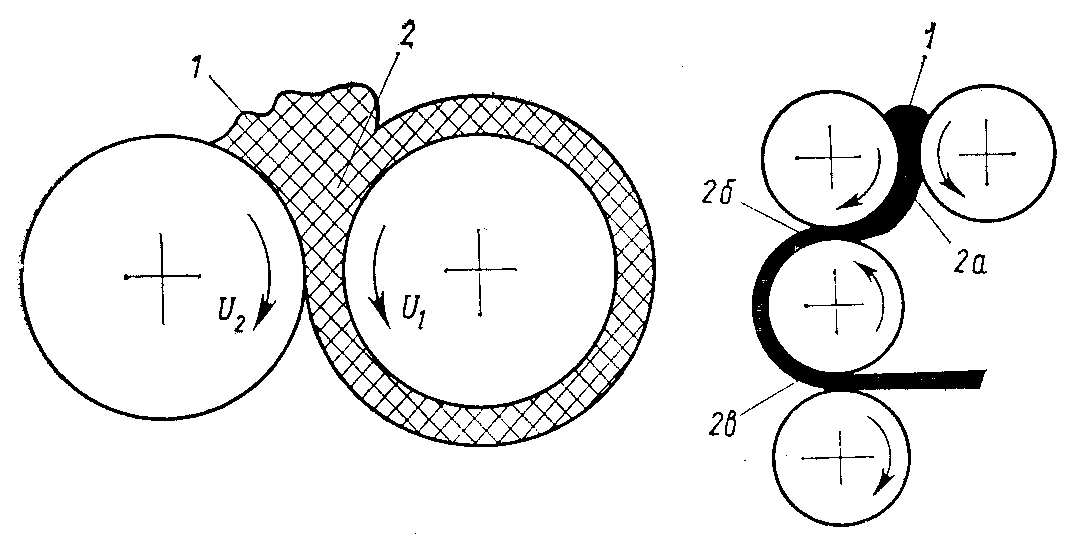

Вальцы и каландры - наиболее распространенный тип валковых машин в промышленности переработки пластмасс и резиновых смесей. Рабочими органами этих машин являются вращающиеся навстречу друг другу валки (рис.22). Вальцы, как пра-вило, имеют два валка, каландры - от двух до пяти валков.

При вальцевании материал в виде непрерывной ленты, отдельных кусков, сухой смеси порошкообразных или волокнистых компонентов подается непрерывно или перио-дически в область 1 над межвалковым зазором 2 (рис. 22, а). Возникающей при контакте

Рис. 22. Схема расположения рабочих органов вальцов (а) и каландра

с вращающимися валками силой трения материал вовлекается в межвалковый зазор. Движение в сужающемся зазоре сопровождается интенсивным деформированием материала и уплотнением его, если он загружается в виде рыхлой массы. Выполнение разнообразных операций на валковых машинах возможно именно благодаря этому деформированию. С целью интенсификации деформирования рабочим поверхностям валков часто сообщают различные окружные скорости (u1 < u2). Отношение u1 / u2 называется коэффициентом фрикции.

Выходя из зазора в виде листа, материал (если он пребывает в вязкотекучем или пластическом состоянии) прилипает к одному из валков. Как правило, это валок, рабочая поверхность которого имеет меньшую скорость.

Если материал обрабатывается на вальцах, то, выйдя из зазора и сделав вместе с тихоходным валком полный оборот, он вновь попадает в область 1 и затем в зазор 2. Таким образом, за время своего пребывания на вальцах материал подвергается деформированию многократно. Это время (время вальцевания) подбирается таким, чтобы в материале успевал завершиться тот процесс, который определяет сущность конкретной технологической операции, выполняемой на вальцах (смешение, прогрев, дробление и др.).

Вальцы могут работать в периодическом и непрерывном режимах. При периодическом режиме порция материала загружается в пространство 1 и обрабатывается в течение времени вальцевания. По его истечении слой материала на вращающемся тихоходном валке подрезается ножом, перемещающемся вдоль его образующей, и готовый материал снимается с поверхности валка в виде листа. При непрерывном режиме работы материал постоянно подается в один из концевых участков области 1, простирающейся по всей длине валков. При вальцевании материал непрерывно смещается вдоль оси валка и срезается в виде ленты на противоположном его конце стационарно установленным ножом.

На вальцах, как правило, выполняются технологические операции, целью которых является изменение физического состояния или химического строения материала.

При каландровании материал в вязкотекучем состоянии загружается в область 1 и последовательно проходит зазоры 2а, 2б и 2в, образованные валками (рис. 22, б). В отличие от обработки на вальцах, основной целью технологических операций, выполняемых на каландрах, является не изменение состояния или строения материала, а придание ему формы листа (пленки) или наложение слоя материала заданной толщины на листовой материал, непрерывно подаваемый в зазор 2б или 2в. В связи с этим требования к качеству поверхности валков и точности поддержания зазоров между ними для каландров более высокие, чем для вальцов. Другие особенности каландров состоят в том, что они работают только в непрерывном режиме и материал пребывает в каждом зазоре только однократно.

Взаимное расположение валков вальцов таково, что их оси лежат в горизонтальной плоскости; условия загрузки и удержания материала в области 1 (ее часто называют «запасом» или «прибылью») при этом варианте их расположения максимально благоприятны. Взаимное расположение валков каландров может быть самым различным.