- •Оборудование для обработки материалов давлением

- •Оборудование для подготовки реактопластов к прессованию

- •2.3. Эксцентриковые таблеточные машины

- •Роторные прессы

- •Ротационные таблеточные машины

- •Валковые машины

- •Технологические операции, выполняемые на валковых машинах

- •Операции, выполняемые на каландрах

Ротационные таблеточные машины

Ротационные таблеточные машины предназначены для массового изготовления таблеток из пластических масс и отличаются высокой штучной производительностью. В этих машинах процесс таблетирования осуществляется одновременно в нескольких комплектах пресс-инструмента при их непрерывном перемещении вокруг вертикальной оси вместе с рабочим столом - ротором. В каждом из комплектов пресс-инструмента происходит таблетирование по схеме двухстороннего прессования. Пресс-инструмент состоит из матрицы и двух пуансонов, причем матрица неподвижно укреплена на роторе, а пуансоны перемещаются вдоль оси, параллельной оси вращения ротора.

Возвратно-поступательное движение пуансонов, обеспечивающее реализацию различных операций цикла таблетирования (загрузка - прессование - выталкивание - выгрузка), в ротационных машинах обеспечивается при помощи неподвижных цилиндрических копиров (кулачков). По копирам перемещаются (скользят или катятся) головки ползунов, связанные с рабочими прессующими пуансонами.

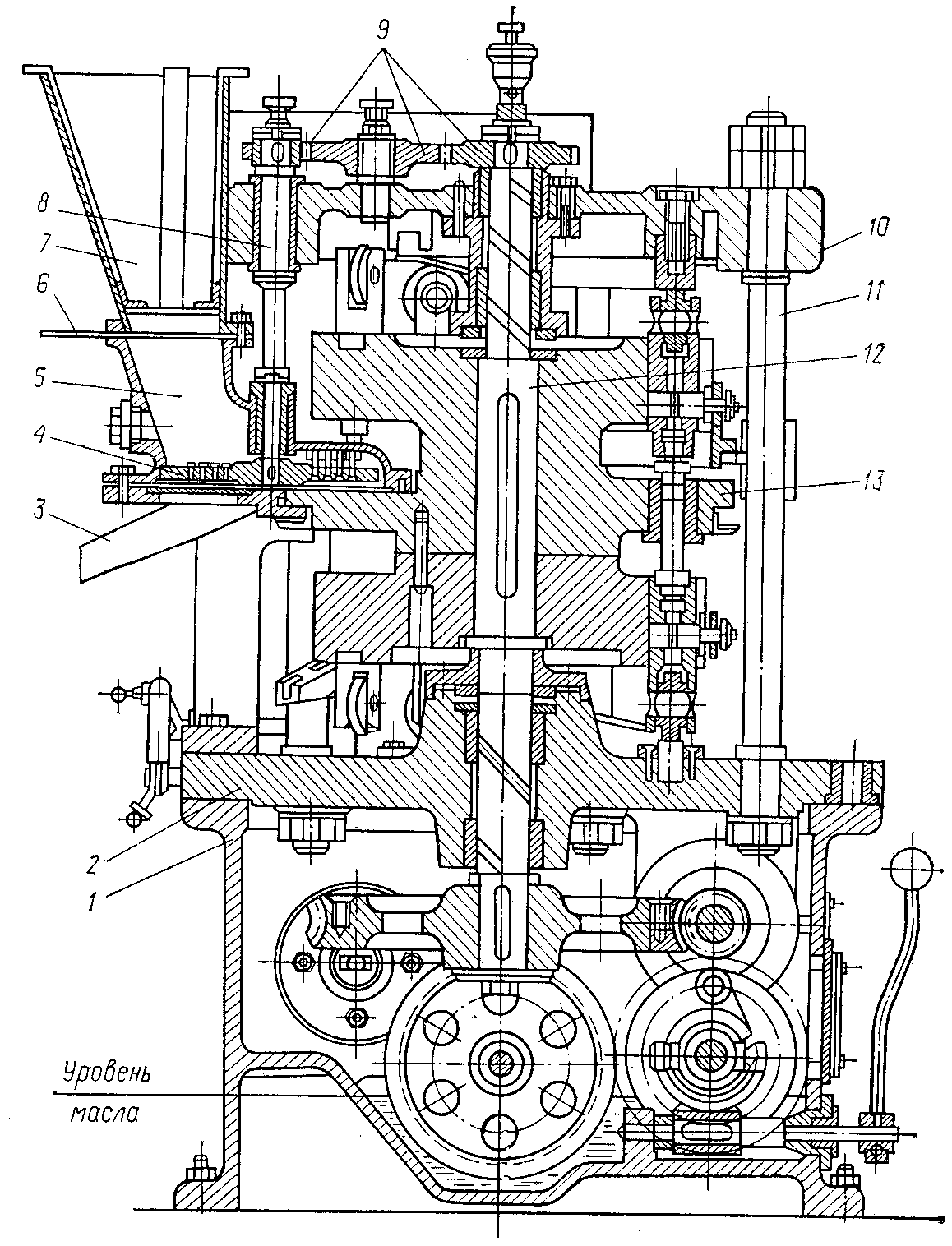

Наиболее распространенной таблеточной машиной ротационного типа является машина МТ-ЗА (рис. 18), предназначенная для изготовления таблеток из термореак-тивных материалов с усилием таблетирования до 90 кН. Внутри литой станины 1 расположены электродвигатель, фрикционная муфта, зубчатый и червячный редукторы. Неподвижные плиты 2 и 10 связаны между собой колоннами 11, образуя при этом жест-

Рис. 18. Ротационная таблеточная машина МТ-3А: 1 – станина; 2, 10 - неподвижные плиты; 3 - перфорированный лоток; 4 - ворошитель; 5 - приемник; 6 - заслонка; 7 - бункер-питатель; 8 - вал ворошителя; 9 - зубчатая передача; 11 - колонна; 12 -главный вал; 13 - ротор. |

кую конструкцию, воспринимающую усилие прессования. Червячное колесо приводит во вращение главный вал 12 с укреп ленным на нем ротором 13. Пресс-порошок поступает на таблетирование из бункера-питателя 7, через заслонку 6 приемник 5. Ворошитель 4, приводимый в действие путем вращения вала 8 с помощью зубчатой передачи 9, препят-ствует слеживанию пресс-порошка и нарушению питания ввиду его переуплотнения.

По окружности ротора 13 расположены равномерно пятнадцать комплектов пресс-инструмента, каждый из которых состоит из матрицы и двух пуансонов. Перемещаясь вместе с ротором, пуансоны приобретают возвратно-поступательное движение за счет

набегания роликов-ползунов на неподвижные копиры (кулачки). Отпрессованные таблет-

ки удаляются по перфорированному лотку 3 в приемник.

С целью обеспечения постоянства плотности и прочности таблеток таблеточная машина оснащена стабилизатором усилия прессования пружинного типа. Это устройство

служит для предохранения машины от перегрузки и поломки в результате попадания в матрицу посторонних предметов.

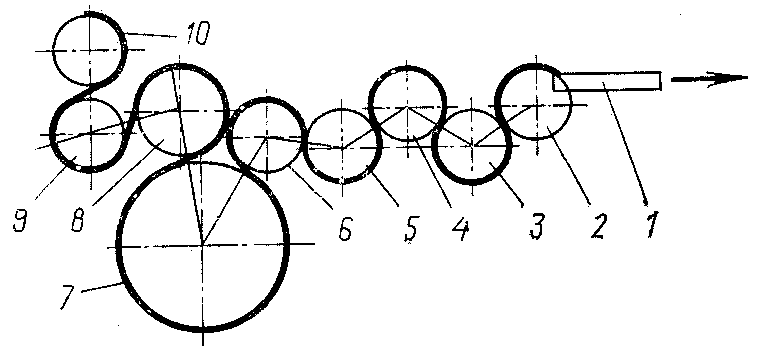

Последовательность выполнения технологических операций цикла таблетирования на ротационной таблеточной машине наказана на рис.19, где представлены развернутые по окружности кулачки, приводящие в действие верхние и нижние ползуны прессующих пуансонов. Порошок поступает из приемника 1 в матрицу, глубина заполнения которой регулируется нижним пуансоном. Ползун 3 нижнего пуансона опирается с помощью ролика на дозирующий копир 4, имеющий регулятор дозирования 5. Кулачок 6 служит для перемещения вниз нижнего пуансона.

Прессование начинается после опускания вниз верхнего пуансона под действием собственного веса ползуна 7. Совместное воздействие копиров 8 и 9 на ролики ползунов приводит к прессованию таблетки между торцами пуансонов. Клинья 10 регулируют положение нижнего копира. Копир 11 служит для поднятия верхнего пуансона. При этом происходит выталкивание таблетки при набегании ролика ползуна нижнего пуансона на копир 12.

Рис. 19. Развернутая схема ротационной таблеточной машины МТ-3А и ее циклограмма: 1 - приемник; 2 - матрица; 3, 7 - ползуны; 4 - дозирующий копир; 5 - регулятор дозирования; 6 - кулачок; 8, 9, 11, 12 - копиры; 10 - клинья; 13 - ротор. |

На роторном прессе обычно используют одногнездные прессформы, что позволяет снизить усилие прессования, облегчает нагрев и контроль температуры, упрощает загрузку сырья и очистку оформляющих полостей пресс-форм.

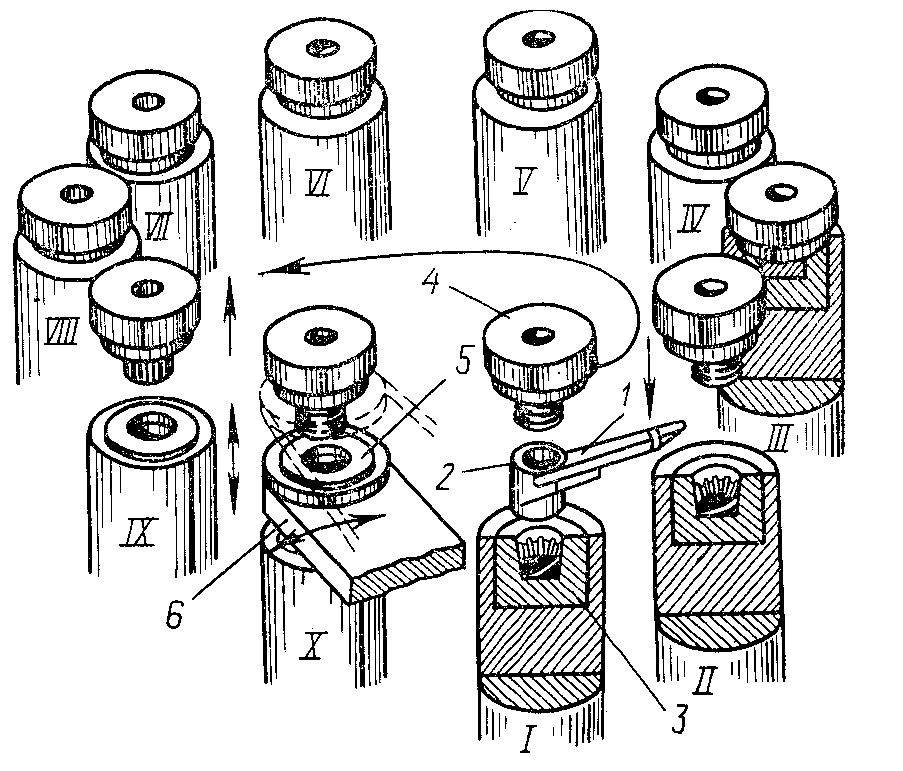

Роторно-револьверный десятипози-ционный пресс, схема которого представ-лена на рис. 20, состоит из десяти комплек-тов пресс-инструмента (пуансон 4 и мат-рица 3) и десяти подвижных гидроци-лин-дров, вращаемых ротором с помощью элек-тропривода. При работе агрегата таблетка по лотку 1 через воронку 2 поступает в матрицу 3 (поз. 1). После смыкания пресс-инструмента гидроцилиндром в поз. II сле-дует процесс выдержки изделия на отверж-дение при последовательном перемещении пресс-инструмента в поз. III- VIII в сомк-нутом состоянии. В поз. IX пресс-форма раз-мыкается, в поз. Х изделие снимается. В связи с тем, что отпрессованное изделие имеет резьбу, конструкция пресса предус-матривает свинчивание изделия с пуансона патроном 5 съемного устройства 6. В даль-нейшем цикл прессования повторяется. |

Рис. 20. Схема работы роторно-револь-верного пресса (поз. I-Х - см. текст): 1 - лоток; 2 - воронка; 3- матрица; 4 - пуансон; 5 - патрон съемного устройства; 6 - съемное устройство |

Наиболее полно требованию автоматизации процесса прессования удовлетворяют роторные линии, в которых совмещены во времени все транспортные операции с производственными. Роторные линии предназначены для прессования изделий простой формы без арматуры.

Роторная линия состоит из нескольких синхронно вращающихся роторов, каждый из которых предназначен для осуществления какой-либо технологической или транспортной операции. Каждая из позиций ротора оснащена комплектом инструмента, который вращается с ротором и обрабатываемым материалом. Рабочий инструмент выполняет необходимую рабочую операцию для осуществления отдельной фазы технологического цикла получения изделия.

Рис. 21. Схема роторной линии: 1 - лоток-конвейер; 2, 4, 6, 9 - транспортные роторы; 3, 5 - роторы механической обработки изделий; 7 - ротор прессования; 8 - ротор предварительного подогрева твч; 10-ротор дозирования и таблетирования материала.

|

Роторная линия, представленная на рис. 21, состоит из пяти технологических и четырех транспортных роторов. Жесткая кинематическая связь всех роторов с электродвигателем создает необходимые предпосылки для их синхронного вращения. Ротор дозирования и таблетирования материала 10 представляет собой по существу ротационную таблеточную машину. Таблетка материала с ротора 10 по транспортному ротору 9 поступает на ротор предварительного подогрева токами высокой частоты (ТВЧ) 8 и далее на ротор прессования 7. Ротор прессования состоит из ряда комплектов |

пуансон - матрица с устройствами для их смыкания (вращающимися вместе с ротором гидроцилиндрами). Транспортный ротор 6 переносит пресс-изделие на ротор 5 для механической обработки. Эти же операции осуществляются дополнительно и на роторе 3 после поступления туда изделия по транспортному ротору 4. Далее ротор 2 переносит готовое изделие в лоток-конвейер 1.