- •Оборудование для обработки материалов давлением

- •Оборудование для подготовки реактопластов к прессованию

- •2.3. Эксцентриковые таблеточные машины

- •Роторные прессы

- •Ротационные таблеточные машины

- •Валковые машины

- •Технологические операции, выполняемые на валковых машинах

- •Операции, выполняемые на каландрах

Оборудование для обработки материалов давлением

Переработка пластических масс и резиновых смесей представляет собой совокупность различных технологических процессов, с помощью которых исходный полимерный материал превращается в изделие с заранее заданными эксплуатационными свойствами. В настоящее время число разнообразных методов переработки пластмасс и резиновых смесей достигает нескольких десятков. Выбор метода переработки для изготовления изделия в каждом конкретном случае определяется такими факторами, как конструктивные особенности изделия и условия его эксплуатации, технологические свойства перерабатываемого материала, а также рядом экономических факторов (серийность, стоимость и т. д.).

В соответствии с назначением методы переработки пластмасс разделяются на подготовительные, основные и завершающие.

Подготовительные методы используются для улучшения технологических свойств перерабатываемого сырья, а также для получения полуфабрикатов и заготовок (таблеток, гранул, листов, шприцованного профиля, ленты), применяемых в основных методах переработки. Среди подготовительных методов можно выделить смешение, вальцевание, таблетирование, гранулирование.

Смешение служит для получения смеси из основного полимера и различных ингредиентов, существенно улучшающих свойства материала и изделий из него. Ввиду того, что ингредиенты вводятся в основной полимер в агломерированном виде, процесс смешения сопровождается одновременным диспергированием, т. е. измельчением ингредиентов.

Гранулирование проводится для получения из расплава полимерного материала гранулята - сыпучего зернистого продукта, состоящего из однородных по размеру и форме частиц. Использование полимерного сырья в виде гранул стабилизирует режим работы перерабатывающего оборудования, облегчает дозирование сырья, повышает производительность машин и качество готовых изделий.

Вальцевание заключается в многократном пропускании массы через зазор между валками; при этом на материал оказывается интенсивное силовое воздействие, приводящее к его разогреву, перемешиванию, гомогенизации. Вальцевание осуществляется не только для получения однородной массы материала или перевода материала в состояние, облегчающее его дальнейшую переработку (подогрев, пластикация), но может проводиться также с целью получения из полимерных материалов листов и пленок, охлаждения материала и придания ему формы, удобной для дальнейшей переработки, дробления, размола и рафинирования сырья.

Таблетирование применяется с целью получения из сырьевого материала (пресс-порошков, волокнитов) стабильных по массе прочных таблеток заданной формы. Использование таблетированного сырья при прессовании позволяет повысить точность дозирования, уменьшить потери сырья, снизить продолжительность производственного цикла, улучшить условия труда.

Изготовление изделий из полимерных материалов осуществляется главным образом в результате проведения следующих основных технологических процессов: прессование, экструзия, литье под давлением, раздувное формование, пневмо- и вакуумформование, ротационное формование, каландрование. Особую группу составляют методы получения покрышек и формования изделий из стеклопластиков.

Прессование является одним из наиболее распространенных методов переработки пластических масс. Материал в виде порошка, гранул или таблеток загружается в пресс-форму и подвергается воздействию тепла и давления. Область применения метода - изготовление штучных изделий из композиционных полимерных материалов: реактопластов и резиновых смесей.

Экструзия представляет собой процесс формования изделия продавливанием материала через формующий канал (профилирующий инструмент). Метод экструзии предназначен для получения различных изделий погонажного типа: труб, листов, пленки, профильных полос.

Литье под давлением включает в себя следующие основные технологические операции: подогрев материала (пластикацию), впрыск - заполнение формы, выдержка под давлением и выдержка на охлаждение (отверждение - в случае литья реактопластов и резиновых смесей). Литьем под давлением изготавливаются штучные изделия сложной формы из термопластов, реактопластов и резиновых смесей.

Раздувное формование служит для изготовления полых (объемных) изделий в виде бочек, бутылей, туб. Метод включает в себя следующие технологические операции: получение трубчатой заготовки, раздув заготовки сжатым воздухом в замкнутой форме, оформление изделия путем охлаждения или нагревания. Этим методом перерабатываются термопластичные материалы и резиновые смеси.

Пневмо- и вакуумформованием изготавливают изделия из листовых и пленочных термопластов. Сущность метода заключается в формовании полого изделия из предварительно нагретой заготовки в форме при создании избыточного давления или вакуума. Предельные размеры изделий при этом ограничиваются только размерами листовых заготовок и габаритами формы.

Ротационное и центробежное формование служит для получения объемных изделий и труб из порошкообразных полимерных материалов и пластизолей во вращающейся нагретой форме. Под действием центробежных сил материал прижимается к оформляющей полости формы, образуя тонкое покрытие, которое плавится под действием нагрева. Формоустойчивость изделий из термопластов достигается путем последующего охлаждения формы.

Каландрование, как и вальцевание, является процессом непрерывного продавливания полимерного материала через зазор между двумя вращающимися навстречу друг другу валками. Но в отличие от вальцевания при каландровании материал пропускается через несколько зазоров с целью калибрования полученных рулонных материалов и пленок. Каландрование применяется также для изготовления профилированной ленты, промазки резиновой смесью тканей, обкладывания и дублирования, тиснения и обработки поверхности. Методом каландрования перерабатываются термопластичные материалы и резиновые смеси.

Изготовление изделий из стеклопластиков осуществляется методами, весьма разно-образными по аппаратурно-технологическому оформлению. Это обусловлено особенностями исходных материалов, формой и размерами изделий. Технологический процесс изготовления изделий из стеклопластиков, несмотря на большое разнообразие самих методов формования, состоит из следующих операций: подготовка связующего и наполнителя, совмещение связующего и наполнителя, формование изделия. Методы формования изделий из стеклопластиков подразделяются на открытые и закрытые; на методы формования под давлением и без давления; на методы формования с предварительным совмещением связующего и наполнителя с последующим формованием или при осуществлении всех этих процессов одновременно.

Завершающие методы предназначены для придания готовым изделиям определенного внешнего вида, создания неразъемного соединения отдельных элементов изделия. Важнейшими из этих методов являются механическая обработка изделия, сварка, нанесение декоративных покрытий.

Основными направлениями дальнейшего совершенствования технологии переработки полимерных материалов являются: а) улучшение технологических свойств перерабаты-ваемых материалов, расширение номенклатуры перерабатываемых материалов; б) раз-работка технологических разновидностей методов; в) повышение производительности путем оптимизации технологических параметров процессов; г) использование возмож-ностей получения изделий в интенсифицированных режимах.

Широкая номенклатура оборудования объясняется многочисленностью способов формования, обусловленной разнообразием свойств и областей применения полимерных материалов. На перерабатывающих производствах кроме основного оборудования используется вспомогательное типовое оборудование для транспортировки и сушки сырья, расфасовки и складирования готовых изделий.

Основное оборудование для переработки пластических масс и может быть подразделено в соответствии с основными стадиями процесса производства на оборудование для подготовки, собственно формования и обработки, отделки и сборки.

Оборудование для обработки давлением подразделяют на механические прессы, гидравлические прессы, молоты, ротационные машины, автоматы, различные ножницы, установки с применением энергетических импульсов и др.

У механических прессов рабочие органы приводятся в действие от электродвигателя с помощью механической передачи, у гидравлических - плунжером гидравлического цилиндра, который перемещается под действием рабочей жидкости.

1. Механические прессы

Рабочее движение в кривошипных механических прессах создается при помощи кривошипно-шатунного механизма. Вращающийся кривошип 5 (рис. 1, а) сообщает через шатун 4 возвратно-поступательное движение ползуну 3 пресса. Ползун перемещается в направляющих 2.

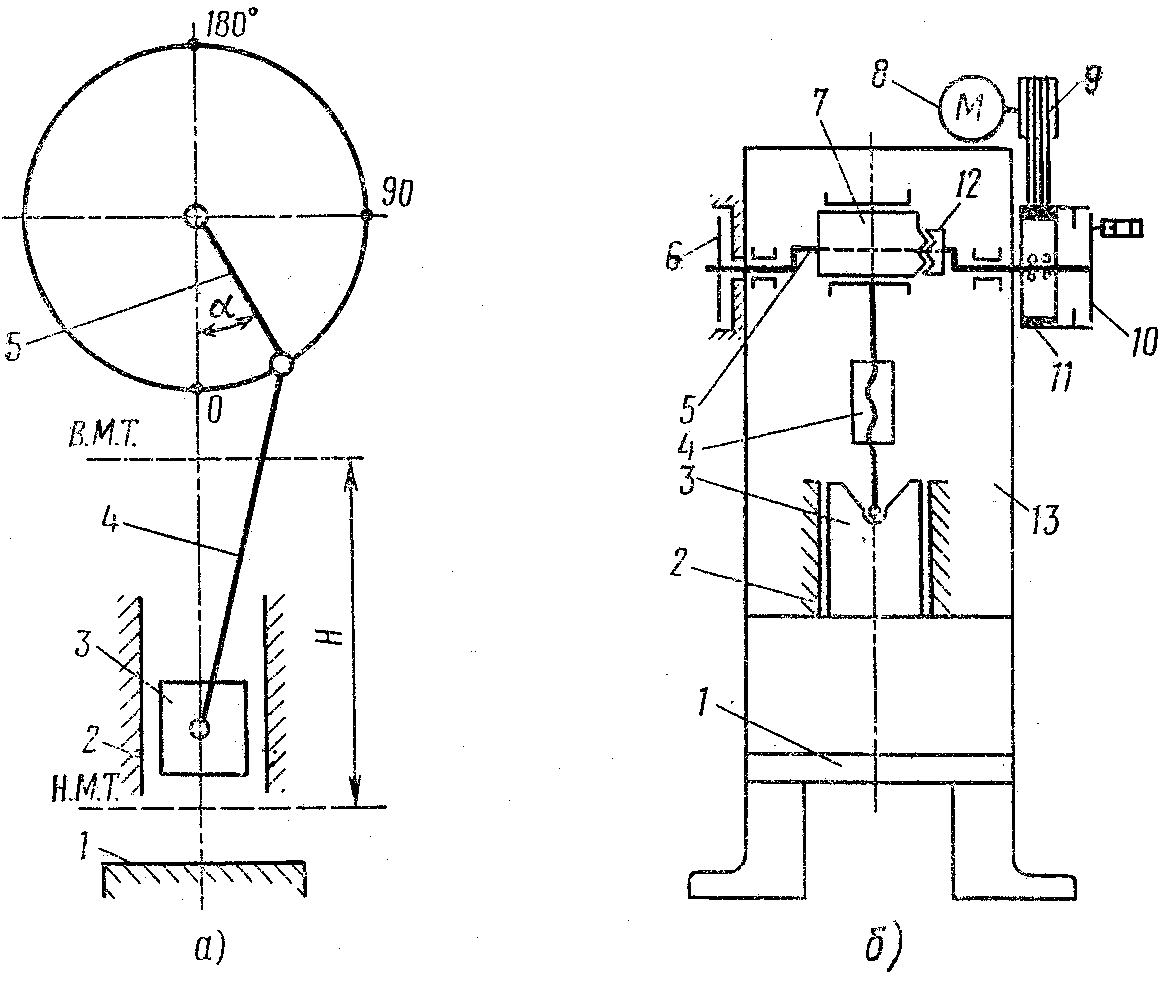

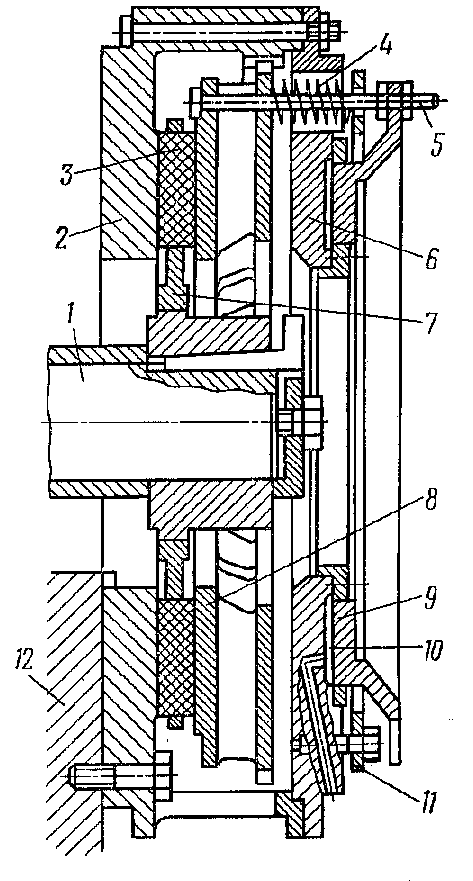

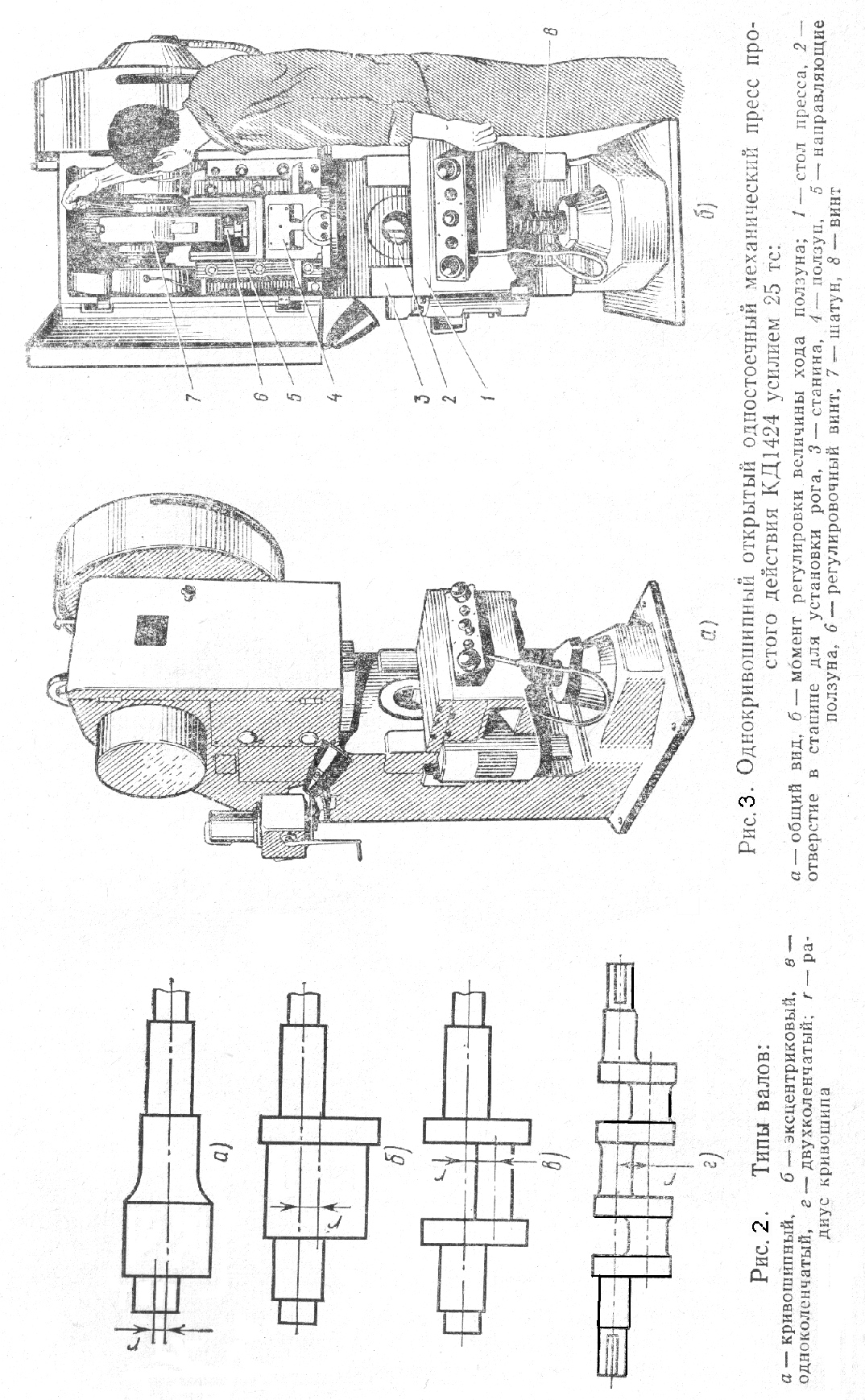

Рис. 1. Однокривошипный механический пресс простого действия: а - схема работы кривошипно-шатунного механизма; б - схема пресса; 1- стол пресса; 2 - направляющие ползуна, 3 – ползун; 4 – шатун; 5 - кривошипный вал; 6 – тормоз; 7 - эксцентриковая втулка механизма регулировки величины хода; 8 – электродвигатель; 9 – шкив; 10 - фрикционная однодисковая муфта включения; 11 – маховик; 12 -кулачковая муфта механизма регулировки величины хода; 13 - станина. |

Крайнее верхнее положе-ние, в которое поднимается пол-зун, называется верхней мерт-вой точкой (в.м.т.), а крайнее нижнее - нижней мертвой точкой (н.м.т.). Расстояние от стола 1 пресса до нижнего торца пол-зуна, находящегося в в.м.т. или н.м.т., называют соответственно открытой или закрытой высотой пресса. Величина полного хода ползуна Н - это расстояние между в.м.т. и н.м.т. Она равна удвоенному радиусу кривоши-па. Время, необходимое для хода ползуна от в.м.т. к н.м.т. и обратно к в.м.т., называют временем двойного хода ползуна. Схема устройства криво-шипного механического пресса показана на рис. 1, б. Пресс состоит из следу-ющих основных узлов: стани-ны 13, ползуна 3, тормоза 6, |

муфты включения 10, привода, систем смазки и управления. Движение от электродвигателя 8 через клиноременную передачу 9 передается на маховик 11, свободно сидящий на кривошипном валу 5. На этом же валу установлены муфта включения 10 и тормоз 6. Вал 5 начинает вращаться только при включении фрикционной муфты 10. Для остановки кривошипного вала при выключенной муфте служит тормоз 6. При торможении кривошипный вал останавливается, а маховик 11 продолжает свободно вращаться на валу 5. Вращение кривошипного вала с помощью шатуна 4 преобразуется в возвратно-поступательное движение ползуна 3. Эксцентриковая втулка 7 и кулачковая муфта 12 служат для регулирования величины хода ползуна.

Шатун 4 с ползуном 3 соединяются винтом. Этот винт ввертывается в шатун, а его шаровая головка входит в соответствующее гнездо ползуна. Такое соединение позволяет изменять величину открытой и закрытой высоты пресса. Это дает возможность устанавливать на пресс штампы разной высоты и упрощает наладочные работы.

Ползун движется в направляющих 2 станины пресса. Нижнюю часть штампа устанавливают на столе 1 пресса, а верхнюю прикрепляют к ползуну 3. Пространство между столом и ползуном называют штамповым пространством пресса.

Включение пресса происходит при нажатии кнопок включения или педали.

Механические прессы с кривошипно-шатунным механизмом по типу применяемого в приводе вала называют кривошипными. Следует отметить, что это название условно сохраняется и в том случае, когда в приводе применяются другие типы валов: эксцентриковый и коленчатый (рис. 2). Колена коленчатого вала часто называют кривошипами.

По количеству кривошипов различают однокривошипные механические прессы, двухкривошипные и четырехкривошипные.

По конструкции станины различают: открытые механические прессы, у которых станина имеет С-образную форму и доступ к штамповому пространству пресса возможен с трех сторон (рис.3, а, б); закрытые, у которых станина выполнена в виде замкнутой рамы и доступ к штамповому пространству возможен с двух сторон (рис.4); одностоечные, станины которых выполнены в виде стойки коробчатого или другого сечения (см. рис.3); двухстоечные, станина которых изготовлена из литых, сварных или составных рам; наклоняемые, станина которых может поворачиваться в вертикальной плоскости. На рис.4, а-е показаны основные сборочные единицы (узлы) механического пресса.

Механический пресс называют вертикальным, если его ползун перемещается в верти-кальной плоскости. При горизонтальном движении ползуна пресс называют горизон-тальным.

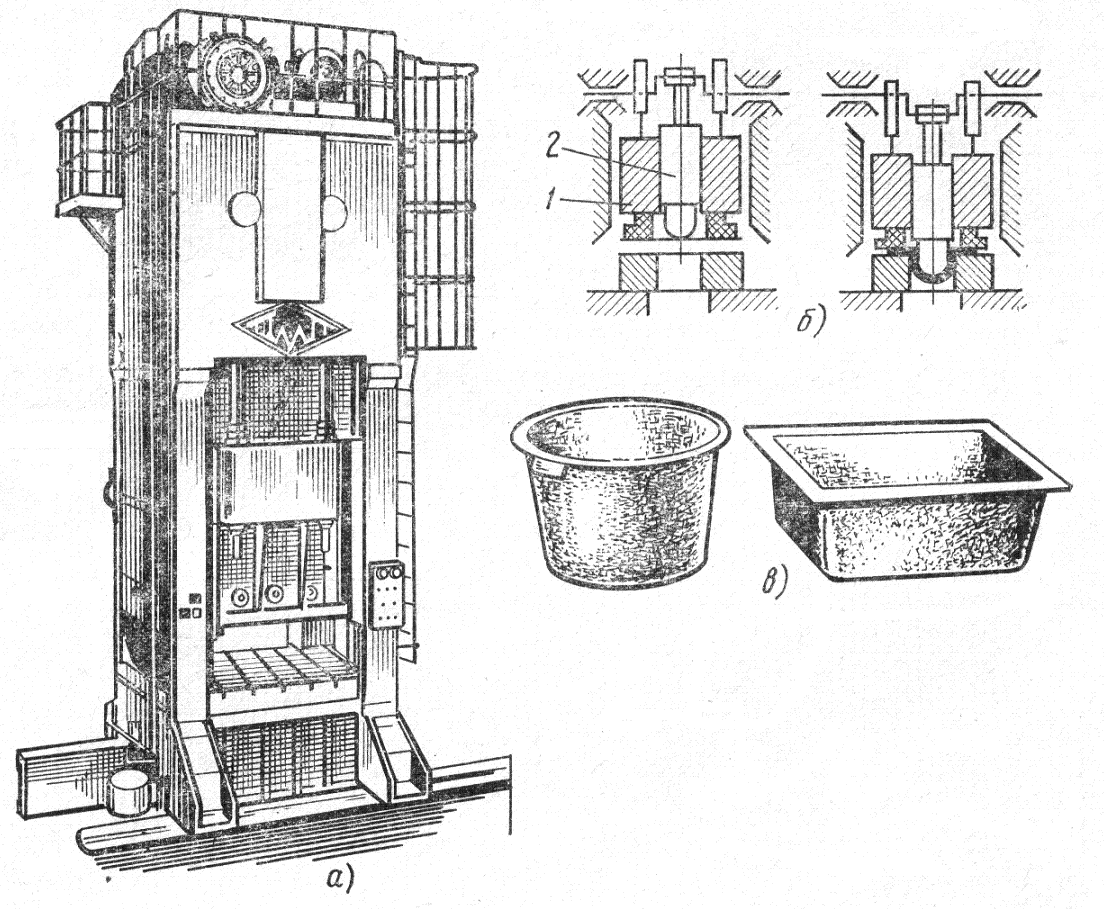

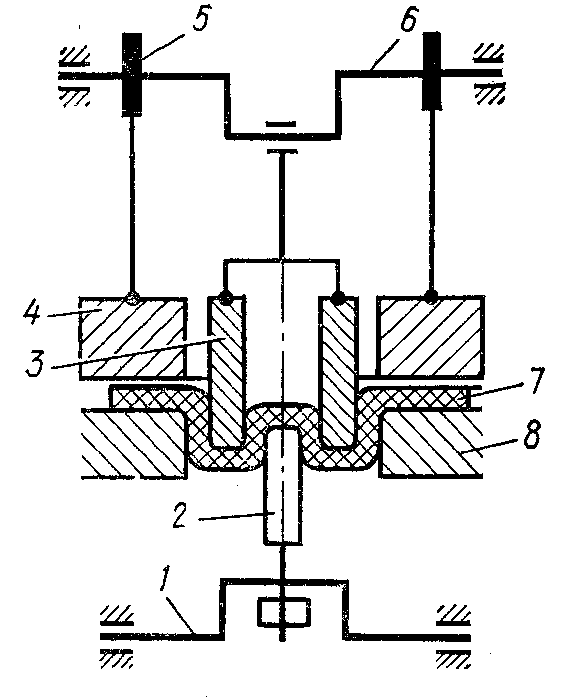

По принципу действия механические прессы подразделяются на: прессы простого действия - с одним ползуном (рис.3, 4), прессы двойного действия (рис.5.) - с двумя ползунами (внутренним штамповочным и наружным прижимным) и прессы тройного действия - с тремя ползунами (наружным прижимным, внутренним штамповочным и вторым штамповочным, перемещающимися в противоположных направлениях), схема которого показана на рис.6.

Механические прессы двойного и тройного действия предназначаются для выполне-ния операций глубокой вытяжки. Пресс двойного действия (рис. 5, а) имеет два ползуна: наружный 1 и внутренний 2 (рис. 5, б). Наружный ползун перемещается в, направляющих станины и осуществляет прижим заготовок, а внутренний движется в направляющих, установленных в наружном ползуне, и производит вытяжку изделий (рис. 5, в).

Привод внутреннего ползуна осуществляется непосредственно от кривошипного вала. Наружный ползун получает движение от блока шестерен посредством кривошипношатунного механизма и системы рычагов.

Прессы двойного действия по сравнению с прессами простого действия имеют боль-ший ход ползуна. Эти прессы находят широкое применение в автомобильной промышленности.

Прессы тройного действия (рис. 6) имеют три ползуна. Один из них прижимной, а два другие - вытяжные, которые перемещаются в противоположных направлениях.

У открытых прессов конструкции станина позволяет осуществлять подачу материала как вдоль, так и поперек фронта пресса. (Фронтом пресса называют его сторону, обращенную к рабочему месту.)

У закрытых механических прессов доступ к штамповому пространству с боковых сторон возможен через окна в стойках станины. Наличие этих окон расширяет технологи-

ческие возможности прессов, позволяет монтировать средства механизации и авто-матизации.

Станины небольших прессов (см. рис. 3 и 4) изготавливают литыми из чугуна, а иногда из стали. Более распространены сварные станины, которые получают сваркой толстых стальных листов и плит. Такие станины легче, прочнее и дешевле. Сварные станины могут быть цельносварными и разъемными, которые состоят из отдельных сварных частей, соединенных болтами.

У большинства прессов станины изготовляют заодно со столом. В столах прессов де-лают одно центральное или несколько отверстии. Отверстие в столе необходимо для уста-

новки выталкивателей, а также для удаления деталей или отходов при штамповке. На стол пресса крепят подштамповую плиту, на которой устанавливают нижнюю часть штампа.

Открытые прессы могут иметь подъемный стол (см. рис. 3) и отверстие 2 в станине, в которое помещается рог. Рог служит для установки нижней половины штампа, когда приходится выполнять пробивку отверстий или другие штамповочные операции в круглых, полых деталях значительной длины и диаметра, например, в трубах, бачках и др.

Подъем стола пресса (рис.3) осуществляется вручную поворотом винта 8.

Шатун (см. рис. 4) своей верхней частью надевается на эксцентриковую или кривошипную шейку вала. В нижней части шатуна имеется внутренняя резьба для крепления винта с шаровой опорой (см. рис.4, г).

В однокривошипном открытом одностоечном прессе простого действия (см. рис. 3) шатун 7 надевается на эксцентриковую втулку, насаженную на эксцентриковую часть рабочего вала (см. рис. 4,е). Эксцентриковая втулка и вал соединяются кулачковой или зубчатой муфтой (см. рис.1,б). Регулировка величины хода ползуна осуществляется поворотом втулки эксцентрикового вала

Если эксцентриситет втулки и вала совпадает, ход ползуна будет наибольший. Если же эти эксцентриситеты противоположны, ход будет наименьший.

Рис.5. Однокривошипный пресс двойного действия К5535: а – общий вид; б – схема работы; в) - примеры выполнения изделий, полученных штам-повкой на прессе.

|

Рис.6. Схема механического пресса тройного действия: 1- нижний коленчатый вал; 2 – нижний ползун; 3 – внутренний ползун; 4 – наружный ползун; 5 – кулачки; 6 – верхний коленчатый вал; 7 – изготавливаемая деталь; 8 – матрица. |

Маховик пресса не только передает вращение кривошипному валу, но и служит нако-пителем кинетической энергии. Затрата энергии при работе пресса происходит главным образом во время рабочего хода ползуна, т. е. при штамповке. В это время маховик отдает часть своей энергии, и его угловая скорость уменьшается на 15-20 %. При холостом ходе ползуна расход энергии невелик, в это время маховик восстанавливает с помощью электродвигателя требуемую частоту вращения. .

Использование дополнительной энергии, заранее накопленной маховиком, позволяет применять для привода пресса электродвигатели меньшей мощности. Поэтому штам-повку на прессе начинают тогда, когда частота вращения маховика, а, следовательно, и накопленная им энергия достигнут необходимой величины.

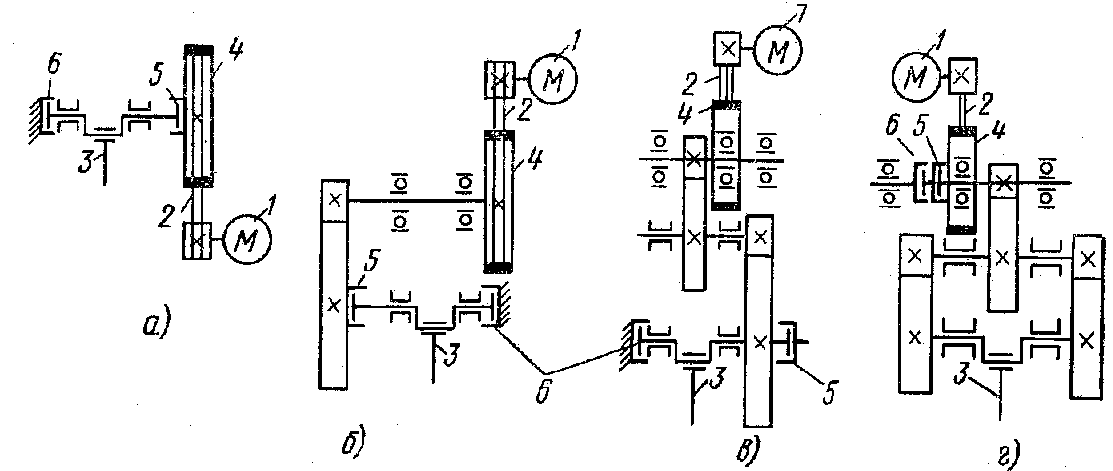

Если при штамповке расходуется энергии больше, чем накапливает маховик за время одного хода, то штамповка в автоматическом режиме невозможна (пресс быстро останавливается). В то же время при штамповке тех же деталей единичными ходами пресс работает нормально, так как в этом случае для штамповки используется не каждый ход пресса и маховик успевает накопить необходимый запас энергии. Маховики выполняют литыми. У небольших прессов маховик устанавливают непосредственно на кривошипном валу. Такие прессы быстроходны - делают сотни ходов в минуту. Крупные кривошипные прессы, развивающие значительное усилие на ползуне, относительно тихоходны. У них вращение от электродвигателя к коленчатому валу передается через один или несколько промежуточных валов, связанных зубчатой передачей (рис. 7, а, 6, в). У тяжелых прессов нередко применяют двустороннюю передачу вращения на коленчатый вал (рис. 7, г). Это позволяет равномернее нагружать рабочий вал пресса.

Рис. 7. Схемы приводов механических прессов: передачи: а.- одноступенчатая; б – двух-ступенчатая; в – трехступенчатая; г - трехступенчатая двусторонняя; 1 – электродвигатель; 2 - передача кли-новидным ремнем; 3 -коленчатый вал с шатуном; 4 – маховик; 5 - муфта включения фрикционная; 6 –тормоз.

Муфты включения, соединяющие маховик с коленчатым или промежуточным валом, обеспечивают включение и выключение рабочих органов пресса при непрерывно-работающем двигателе и вращающемся маховике.

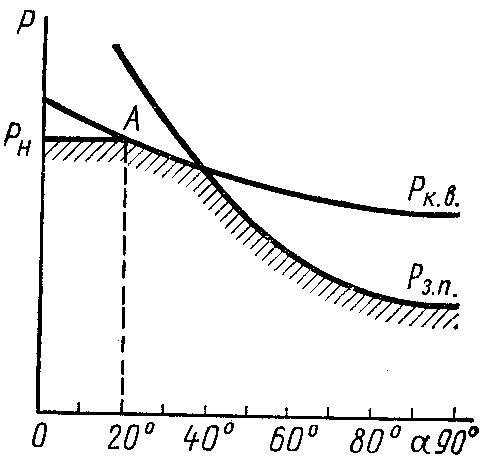

Рис.8. График допусти-мых усилий кривошип-ного пресса |

Усилие на ползуне кривошипного

механического пресса зависит от угла

поворота кривошипа и увели-чивается

при приближении ползуна к н.м.т.

Допускаемое на ползуне усилие

ограничивается прочностью колен-чатого

вала Рк.в. - и зубчатых

передач Рз.п (рис.8). В пас-порте

пресса указывают номинальное усилие,

за величину которого принимают усилие

на ползуне, соответствующее его

положению, когда кривошип не дошел до

н.м.т. на

|

График допускаемых усилий (заштрихованный контур на рис.8) должен быть приведен в паспорте пресса. График усилий технологической операции должен находиться внутри этого контура и не пересекать его.

На современных прессах применяют главным образом фрикционные муфты включения: однодисковые и многодисковые.

Фрикционные муфты включения соединяют маховик с кривошипным валом за счет сил трения. Они позволяют включать пресс при любом положении ползуна, обеспечивают перемещение ползуна толчками и остановку его в любом положении, когда это необходимо по условиям работы или безопасности. Такие муфты устанавливают практически на всех выпускаемых в настоящее время прессах.

Дисковые фрикционные муфты включения имеют один (однодисковые) или несколько (многодисковые) комплектов ведущих и ведомых дисков трения. Первые соединяются с непрерывнo вращающимся маховиком, а вторые - с кривошипным валом. При включении муфты ведомые диски прижимаются к ведущим и, за счет возникающих между ними сил трения, передают вращение от маховика на кривошипный или промежуточный вал. Диски сжимаются в большинстве случаев с помощью пневматики. Встречаются также фрикционные муфты с механическим и гидравлическим включением.

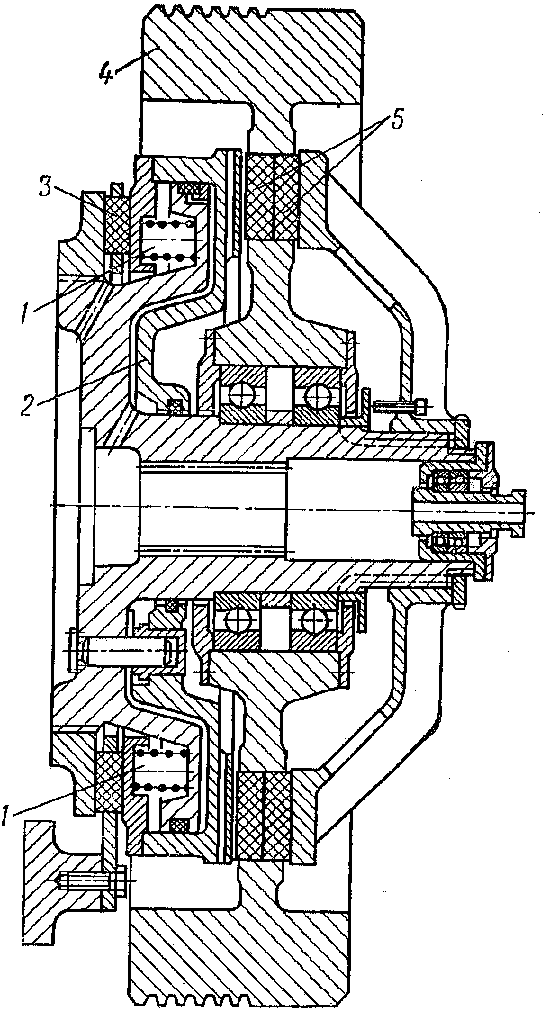

На современных механических прессах применяют главным образом одноднодиско- вые фрикционные пневматические муфты (рис. 9).

Рис.9. Фрикционная однодисковая пневматическая муфта |

Корпус муфты 1 и ведущий диск 6 прикрепляются болтами и штифтами 12 к маховику или шестеренке 13, постоянно вращающимся при вклю-ченном электродвигателе пресса в под-шипниках коленчатого вала 8. На этом валу жестко закреплен ведомый диск 10 с вкладышами 9 из фрикционного материала «ретинакс». При включении муфты сжатый воз-дух подается через подводящую голов-ку 7 в полость крышки 2. Давление сжатого воздуха через диафрагму 5 передается на диск-поршень 11, свя-занный зубчатым зацеплением 3 с кор-пусом 1 муфты. Диск-поршень 11, передвигаясь, прижимает фрикци-онные вкладыши 9 к ведущему диску 6 и таким образом вращение от махо-вика или шестерни 13 передается на коленчатый вал 8. При выключении муфты подача сжатого воздуха прекращается и под действием пружин 4 диск-поршень отжимается. Корпус муфты 1 и ведущий диск 6 прикрепляются болтами и штифтами 12 к маховику или шестеренке 13, постоянно вращающимся при вклю-ченном электродвигателе пресса в под-шипниках коленчатого вала 8. На этом валу жестко закреплен ведомый диск 10 с вкладышами 9 из фрикционного материала «ретинакс». |

При включении муфты сжатый воздух подается через подводящую головку 7 в полость крышки 2. Давление сжатого воздуха через диафрагму 5 передается на диск-поршень 11, связанный зубчатым зацеплением 3 с корпусом 1 муфты. Диск-поршень 11, передвигаясь, прижимает фрикционные вкладыши 9 к ведущему диску б и таким образом вращение от маховика или шестерни 13 передается на коленчатый вал 8.

При выключении муфты подача сжатого воздуха прекращается и под действием пружин 4 диск-поршень отжимается.

Тормоза прессов служат для удержания ползуна пресса в верхнем положении при выключенной муфте. На современных механических прессах устанавливают главным образом дисковые фрикционные тормоза. На ранее выпускавшихся моделях и на отдельных малых современных прессах встречаются ленточные тормоза.

Дисковые тормоза работают аналогично дисковым фрикционным муфтам включения и их действие блокируется с работой муфты.

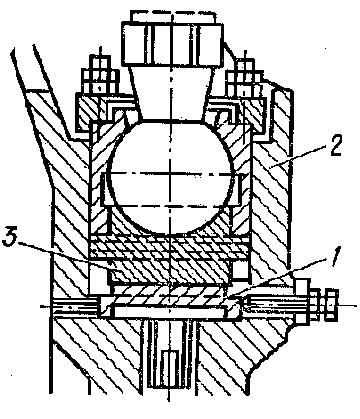

Рис. 10. Дисковый пневматический тормоз: 1 - приводной вал; 2 корпус тормоза; 3 - вставка из ретинакса; 4 - тормозные пружины; 5 - болты, 6 - крышка, 7 - тормозной диск; 8 - нажимной диск; 9 - поршень, 10 - мембрана, 11 - регулировочное кольцо; 12 – станина. |

Рис. 11. Муфта-тормоз: 1 - тормозные пружины; 2 - поршень; 3 - фрикционный диск тормоза; 4 - маховик; 5 - фрикционные диски и муфты. |

Корпус 2 дискового фрикционного тормоза (рис. 10) крепится к станине 12. Тормозной диск 7 с фрикционными вкладышами 3 из «ретинакса» закреплен на приводном валу 1 клиновой шпонкой.

При выключенной муфте тормозные пружины 4 через нажимной диск 8 прижимают фрикционные вкладыши 3 к неподвижному корпусу 2, обеспечивая торможение вала 1. При включении муфты сжатый воздух перемещает поршень 9 и, связанный с ним болтами 5, нажимной диск 8, при этом пружины 4сжимаются и пресс растормаживается.

Регулировка тормозных пружин осуществляется кольцом 11, прикрепленным болтами к крышке 6.

В ряде случаев на механических прессах применяют тормоза, совмещенные с муфтой. Показанная на рис. 11 фрикционная муфта-тормоз исключает возможность одновременной работы муфты и тормоза. Благодаря этому значительно увеличивается надежность и долговечность устройства.

Фрикционные диски 5 муфты установлены непосредственно в маховике 4, а фрикционный диск 3 тормоза с вкладышами жестко связан со станиной. При подаче сжатого воздуха поршень 2, перемещаясь, сначала освобождает тормоз, а затем включает муфту.

Рис. 12. Соединение шатуна с ползуном: а - винтом с шаровой головкой; б - винтом и цилиндрическим пальцем . |

Соединение шатуна с ползуном осуществляется винтом с шаровой головкой, цилиндрическим пальцем или с помощью плунжеров.

Шатун 9 (рис. 12, а) небольшого пресса соединяют с ползуном 4 винтом 5 с шаровой головкой 2. Шатун имеет бронзовый вкладыш 8, внутренняя поверхность которого скользит по шейке кривошипного вала. Крышка 6 головки шатуна привертывается болтами 10. Винт 5 ввертывается в тело шатуна, а его шаровая головка 2 опирается на нижнюю часть 3 вкладыша ползуна 4.

Шаровая головка винта удерживается в ползуне верхней частью 11 вкладыша и гайкой 1. Винтовое соединение шатуна с ползуном позволяет регулировать высоту штампового пространства и устанавливать на пресс штампы разной высоты. Положение винта 5 в шатуне фиксируется устройством 7.

У ряда более крупных прессов винт 5 соединяется с ползуном 4 шарнирно-цилиндрическим пальцем (валиком) 11 (рис. 12, 6). Для регулирования высоты штампового пространства на таких прессах винт 5 проворачивается зубчатым колесом 12, приводимым в действие специальным электродвигателем.

У мощных прессов шатун часто соединяют с ползуном одним или несколькими цилиндрическими плунжерами. Плунжеры ходят в специальных направляющих, что разгружает ползун от боковых усилий кривошипно-шатунного механизма и обеспечивает большую точность работы ползуна и меньший износ его направляющих.

Для предотвращения опускания ползуна при неисправном тормозе и обеспечения более точной штамповки применяют уравновешиватели ползунов, представляющие собой обычно пневматические цилиндры, поршни которых связаны с ползуном. При опускании ползуна воздух в цилиндрах сжимается и выталкивается в реверсивный резервуар. При ходе ползуна вверх воздух, попадая из резервуара под поршни, частично разгружает коленчатый вал пресса от усилий, необходимых для подъема ползуна и верхней половины штампа. Наличие на прессе уравновешивателя приводит к более равномерному ходу ползуна и уменьшению износа штампов.

Для предупреждения поломок при перегрузке прессы оснащают предохранитель-ными устройствами, ограничивающими величину рабочего усилия на ползуне или вели-чину крутящего момента на коленчатом валу. Пример устройства первого типа показан на

рис. 13. Под шаровой подпятник 3 ползуна 2 устанавливают пластину 1 определенной прочности. При перегрузке пластина 1 разрушается.

В устройствах второго типа в систему маховик-муфта ставят шпильки, срезаемые при

Рис. 13. Предохранитель-ное устройство со срезаемой пластиной: 1 – пластина; 2 – ползун; 3 - шаровой подпятник. |

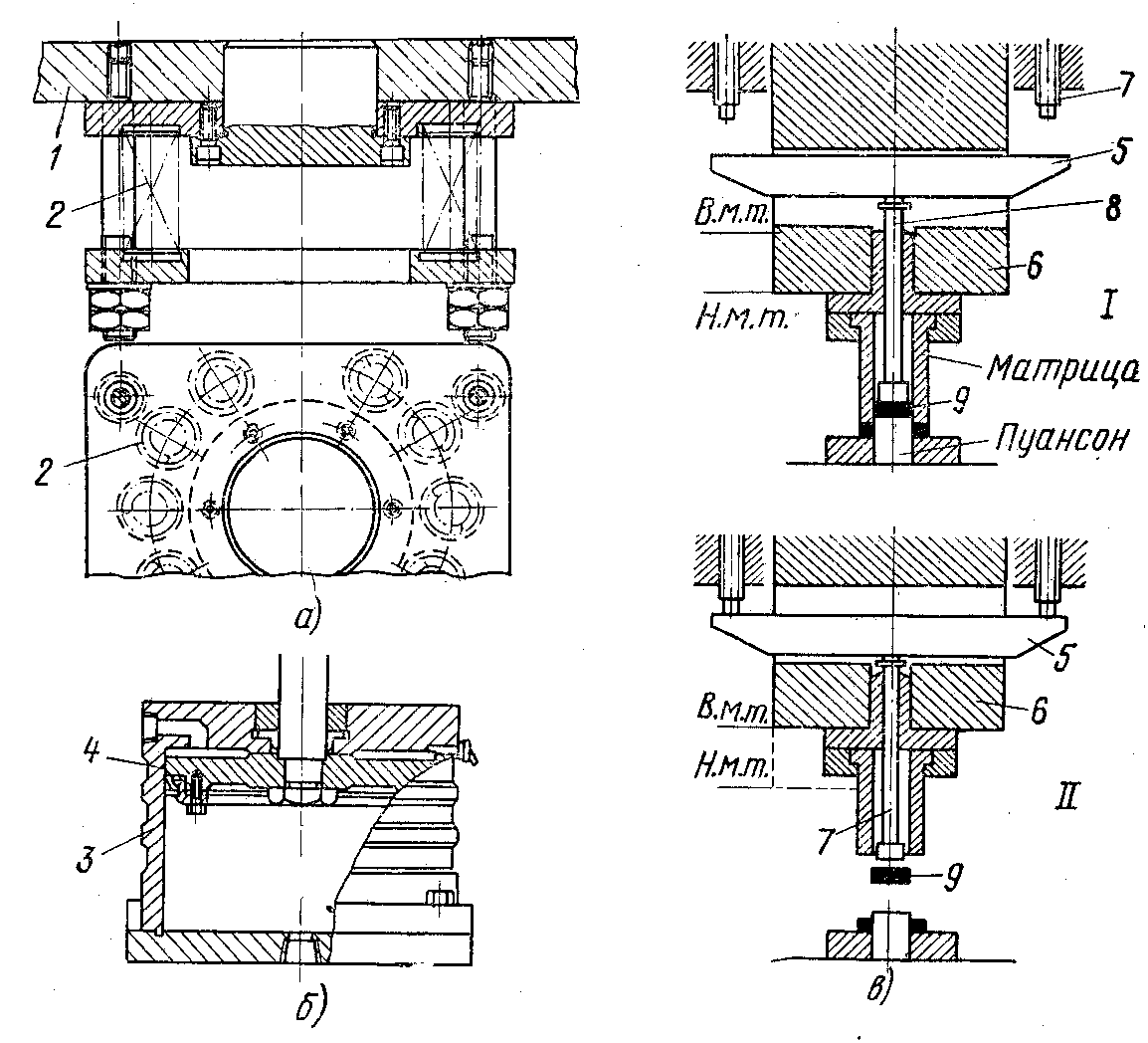

перегрузке и освобождающие маховик, или эта система сконструирована так, что обеспечивает пробуксовыва-ние ведомой фрикционной муфты при перегрузке пресса. На ряде прессов применяют гидравлические или гидропневматические предохранительные устройства. . Для выталкивания отштампованных деталей из штампа, а также для создания усилия прижима заго-товки прессы оснащают вспомогательными силовыми цилиндрами – подушками. Подушки встраиваются в стол или ползун пресса. Прессы выпускают с пневматическими (рис. 14, б) или гидропневматическими подушками. Усилие, создаваемое подушками, составляет примерно 5-15% номинального усилия пресса, а длина хода подушки равна примерно половине хода пресса. В крупных двух- и четырехкривошипных прессах устанавливают несколько подушек. |

Для выталкивания деталей из штампа применяют также пружинные выталкиватели (рис. 14, а) или выталкиватели с поперечной планкой (рис. 14, в). Планка 5 помещается в горизонтальном отверстии ползуна 6. При его движении вверх планка задерживается упорами 7, укрепленными на станине пресса, и толкает стержень 8 выталкивателя, который надавливает на отштампованную деталь 9 и выбрасывает ее из штампа.

Управление механическим прессом осуществляется с помощью кнопок включения и выключения, расположенных на станине или на отдельной переносной стойке, или по-средством электропедали. Электрические органы управления действуют на золотник, открывающий или закрывающий доступ воздуха в систему пневмофрикционной муфты или тормоза.

Прессы, управляемые педалью или кнопками, оснащают блокирующим переключателем, обеспечивающим управление прессом с помощью одной из названных систем. Педаль включения обязательно должна иметь щиток, предохраняющий от случайных включений. Для безопасной работы на прессе применяют двухкнопочное (двурукое) включение. Причем кнопки располагают на таком расстоянии, чтобы их нельзя было включить одной рукой.

Рис. 14. Выталкиватели механического пресса: а - нижний многопружинный; б - нижний пневматический; в - верхний с поперечной планкой (1- конец штамповки.II- выталкивание); 1- стол пресса; 2 – пружины; 3 - пневматический цилиндр; 4 – поршень; 5-планка выталкивателя; б – ползун; 7 - упоры; 8 - стержень выталкивателя; 9 – деталь.

|