- •1.1.Назначение

- •1.2. Объемно- планировочное решение

- •Конструктивное решение

- •1.4. Основные требования к материалам.

- •3. Технологический раздел.

- •Гидроизоляция опускных колодцев [Климов, Маричев, стр.81]

- •Армирование опускных колодцев [Климов, Маричев, стр. 31]

- •Арматуру опускных колодцев устанавливают после устройства внутренней опалубки ножа колодца.

- •Опалубка

- •4 . Расчетно-конструктивный раздел

- •Порядок расчета опускного колодца («Справочник основания и фундаменты», стр. 190)?

- •Расчеты на период эксплуатации

- •Конструкции отдельных элементов подземных частей (узлы которые можно нарисовать)

3. Технологический раздел.

Самый простой это монолитный опускной колодец, возможен сборный вариант, но он более трудоёмок, так как есть необходимость в замоноличивания стыков, если помните нам об этом рассказывал Шульц.

[8, стр. 5-51] Недостатки и преимущества различных конструкций

К недостаткам монолитных ж/б опускных колодцев относят: большую толщину стен, вызванную необходимостью создания веса для преодоления сил трения, возникающих при погружении; значительная толщина стен не всегда оправдывается требованиями прочности; армирование таких стен назначается, как правило, конструктивно; большой расход лесоматериалов на опалубку; значительные затраты и сложность строительства в зимних условиях; качество бетона в этих конструкциях получается низким; высокую трудоемкость из-за изготовления конструкций полностью на строительной площадке; значительные затраты времени на бетонирование и выдерживание колодца перед началом его погружения.

Преимущества монолитных ж/б колодцев: простота изготовления, возможность изготовления колодцев различной формы и передачи на стены колодцев тяжелых нагрузок от перекрытий и отсутствие, как правило, специальных мероприятий против всплытия.

Недостатки опускных колодцев из сборных пустотных элементов: значительный объем монолитного ж/б (около 40%), расходуемого на замоноличивание стыков и устройство ножевой части; недостаточно большой вес сборных элементов (около 10 т), трудоемкость устройства стыков. Преимущества: опускные колодцы больших размеров различных диаметров и глубины собирают из блоков одного типоразмера, блоки изготавливают в заводских условиях, они транспортабельны, для их монтажа не требуются специальные приспособления (кондукторы).

Недостатками опускных колодцев из вертикальных плоских панелей является то, что при большой глубине колодца изготовление панелей производят у места монтажа; для монтажа панелей необходимо устройство опорных бетонных колец, кондукторов, а также наличие механизмов большой г/п; из-за малой толщины стен построечного изготовления повышаются требования к гидроизоляции, а повсеместное применение в колодцах этого типа стальной листовой гидроизоляции недопустимо и является неэкономным. Опускные колодцы этой конструкции можно погружать только в тиксотропной рубашке; при погружении колодцев в условиях длительной зимы возникает опасность примерзания колодца. Незначительное искажение формы колодца в плане приводит к резкому увеличению напряжений в конструкции колодца. При наличии грунтовых вод веса колодца недостаточно и требуются специальные мероприятия по удержанию его от всплытия.

Опускные колодцы различных конструкций следует применять:

монолитные ж/б колодцы – в случае отсутствия производственной базы и соответствующего кранового оборудования для изготовления и монтажа конструкций и, при необходимости, по технологическим требованиям, изготовления колодцев формы, в плане, отличной от круга;

сборные опускные колодцы из пустотных элементов – при колодцах ø>20 м и глубине погружения более 18 м;

сборные колодцы из длинномерных плоских панелей – при размерах колодцев меньших, чем указано выше;

опускные колодцы всех типов следует погружать, как правило, в тиксотропных рубашках.

В начале: Опускным способом возводят насосные станции, отстойники и другие подземные инженерные сооружения, строительство которых, особенно в обводненных грунтах, представляет большие сложности. Сущность способа опускания заключается в том, что на поверхности, непосредственно на месте будущего сооружения, изготавливается открытая сверху и снизу железобетонная оболочка (колодец), которая опускается под действием собственной массы, если под ней разрабатывают грунтовое основание.

Процесс возведения колодца включает в себя следующие этапы: устройство рабочей площадки и временных опор, поярусное или полное изготовление стакана, гидроизоляция стен, опускание колодца, устройство днища и перекрытий, установка оборудования, устройство покрытия и кровли. (см. Соколов Г.К. «Технология возведения специальных зданий и сооружений», с.218-220).

Производятся геодезические работы по закреплению осей колодца и устройству реперов, которые располагают вне зоны возможных горизонтальных подвижек грунта и вертикальных осадок. Основные оси закрепляют на обносках. Колодец монтируют на заранее выполненном временном бетонном основании, которое располагают строго горизонтально и размечают под монтаж. Временное основание состоит из опорных конструкций. Под нож колодца по его периметру двумя кольцами с расстоянием между внутренним и внешним кольцом 30-50 мм укладывают сборные железобетонные плиты по подготовке из утрамбованной песчано-щебеночной смеси. Зазор под ножом между внутренним и внешним кольцом заполняется песчано-гравийной смесью, по которой устраивается бетонная стяжка толщиной 50-80 мм. Варианты конструкции временного основания – на рис. 4.2.

Подготовительные работы:

До начала сооружения колодца проводят подготовительные работы: готовят места опускания (снятие растительного слоя, устройство пионерного котлована, углубления или насыпи, устройство песчано-гравийной подушки и др.); заготавливают элементы лесов, опалубки, кружал, креплений, металлической ножевой части. (см. Соколов Г.К. «Технология возведения специальных зданий и сооружений», с220). Котлован устраивается открытым способом. Дно котлована должно быть на 0.5...1 м выше уровня грунтовых вод; его планируют под горизонтальную плоскость и уплотняют. (сайт http://www.bibliotekar.ru/spravochnik-161-stroitelnye-tehnologii/80.htm). В случае опускания колодцев на местности, покрытой водой, работы ведут с искусственных островков или подмостей. Верх островков принимают на 0,5 м выше уровня воды, предполагаемого в период опускания колодца. Островки отсыпают с откосами (при малой глубине водоема) либо в шпунтовом ограждении (при большой глубине или сильном течении).

Для уменьшения и равномерной передачи на поверхность грунта давления от первого яруса опускного колодца (кессона) до начала работ по его бетонированию (монтажу) под ножевую часть сооружения должно быть подготовлено специальное временное основание в виде песчано-щебеночных призм, деревянных или железобетонных подкладок, бетонных или железобетонных монолитных или сборных колец или других опорных конструкций. (см. п.9.5. Пособие к СНиП 3.02.01-83).

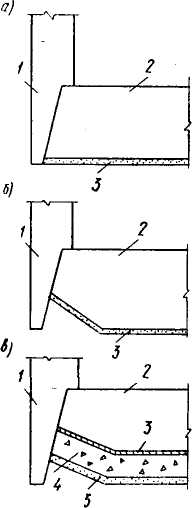

Рис 91. Конструкции временного основания под нож колодца

а - грунтовая или щебеночная призма; б - в траншее; в - на деревянных подкладках; г - опорное кольцо, 1 - форшахта; l - длина подкладки; bст - толщина стены колодца

Временное основание под нож колодца может быть выполнено в виде грунтовых или щебеночных призм (рис 91, а), траншей (рис 91, б), поперечных деревянных подкладок (рис. 91, в), железобетонного опорного кольца (рис 91, г).

Грунтовые призмы и опорная часть основания в траншее должны устраиваться из песчаных или гравелистых (щебеночных) материалов с послойным их уплотнением.

Поперечные деревянные подкладки укладываются по периметру ножа колодца или кессона на предварительно выполненную песчаную подушку. Подкладки могут быть выполнены из окантованных бревен или брусьев. (см. п.9.6. Пособие к СНиП 3.02.01-83).

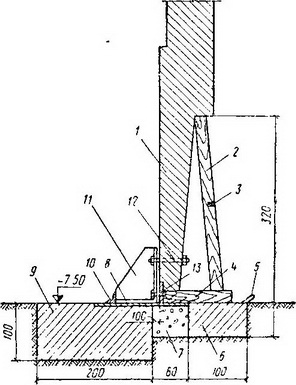

Для исключения перекоса колодца под ножи устраиваются подкладки (количество определяется ППР). Подкладки размерами 2...3,5 м раскладываются по периметру стен (рис. 10.10, а) по тщательно выровненной песчаной, песчано-гравийной или щебеночной подготовке с зазором 0,15...0,2 м, втапливанием на 1/2 высоты и подбивкой песка. Подкладки выполняются из круглых бревен, отесанных на один или два канта, из брусьев или железнодорожных шпал, распиленных на два-три отрезка (см. сайт http://tc.a3a4.ru/index.php/tvz/32/69.html).

Подготовка основания под нож сборного из железобетонных панелей опускного колодца имеет некоторые особенности. При монолитном ноже колодца, т. е. когда нож армируется и бетонируется непосредственно на месте погружения колодца, подготовку основания под нож производят так же, как и при монолитных опускных колодцах. В этом случае, чаще всего в грунте основания, делается пионерный котлован, одна сторона которого планируется строго по уклону наклонной ножевой части колодца, а с другой стороны котлована оставляется проход примерно 1 м шириной для установки вертикальных щитов опалубки ножа.

Монтаж монолитных опускных колодцев

Рис. 2 Схема подготовки оснований под нож опускного колодца из сборных железобетонных панелей. 1 — нож; 2 — деревянные опорные стойки; 3— шнур для Взрывчатого вещества; 4 — деревянные брусья (шпалы); 5 — рым; 6— внутреннее опорное кольцо; 7 — уплотненный щебень; 8 — металлическая пластинка; 9—опорное бетонное кольцо форшахты; 10 — фиксирующий металлический уголок; 11 — металлические упоры; 12 — металлические крепежные болты; 13 — металлический резец На рис. 2 приведена схема опирания ножа круглого опускного колодца диаметром 60 м и высотой 20,5 м, стены которого выполнены из плоских сборных железобетонных панелей. Первоначально по наружному контуру стены колодца бетонируют опорное кольцо форшахты, затем внутреннее опорное кольцо, которое размещается с внутренней стороны колодца, в 60 см от опорного кольца форшахты. Внутреннее опорное кольцо бетонируют отдельными блоками. Между блоками устанавливают деревянные щиты, чтобы облегчить в дальнейшем возможность удаления блоков внутреннего опорного кольца. Каждый блок должен иметь строповочные петли.

Пространство между опорным кольцом форшахты и внутренним опорным кольцом заполняют хорошо уплотненным щебнем или гравийной смесью. На внутреннее опорное кольцо и межкольцевое пространство укладывают деревянные брусья из железнодорожных шпал с таким расчетом, чтобы каждая панель опиралась на три шпалы. Один конец шпалы находится под банкеткой ножа колодца (панели), а во второй конец упирается стойка, поддерживающая внутренний уступ консоли и передающая давление на внутреннее опорное кольцо. Под каждую панель устанавливают одну-две деревянные стойки, воспринимающие вертикальную нагрузку от веса стены колодца. С наружной стороны ножа панели располагают на опорном кольце форшахты специальные металлические упоры — по одному-два упора на каждое кольцо. Каждый упор крепится к панели болтами. С наружной стороны упоры ограничивают фиксирующим металлическим уголком, который приваривают к металлической пластине (закладной части) форшахты. Расчетная нагрузка на каждый упор полностью воспринимается болтами, рассчитанными на срез. Таким образом, общий вес колодца передается через опорные стойки, шпалы и упоры на два опорных бетонных кольца, благодаря чему нагрузка равномерно распределяется на всю площадь опоры. (см. сайт http://tc.a3a4.ru/index.php/tvz/32/69.html).

2) На следующем этапе работ укладывают металлический нож и устанавливают опалубку первого (ножевого) яруса колодца. Обычно используется щитовая разборно-переставная опалубка или опалубка из отдельных досок. Колодцы высотой до 10 м можно бетонировать в один ярус. Стены колодцев большей высоты опалубливают и бетонируют ярусами высотой до 6...8 м. При этом может быть применена как подвесная и щитовая деревометаллическая опалубка, так и опалубка, оставляемая в конструкции стен в качестве гидроизоляции — несъемная металлическая или опалубка из железобетонных тонкостенных плит. Но наибольшее распространение получила разборно-переставная опалубка, монтируемая из деревянных щитов со стационарных или инвентарных лесов и подмостей.

Распространена следующая технологическая схема работ: устанавливают опалубку внутренней поверхности стены и арматуру на всю высоту яруса; устанавливают опалубку с наружной стороны стены высотой на один блок (в зависимости от высоты щитов -. 1,2...2 м); бетонируют блок; наращивают наружную опалубку и бетонируют следующий по высоте блок.

Монолитные опускные колодцы следует изготавливать с двухрядной арматурой. Продольная арматура предназначена для восприятия эксплуатационных нагрузок, а горизонтальная – для предотвращения раскрытия трещин в период погружения.

Для армирования стен применяются армокаркасы, армосетки и армоблоки, изготовляемые из арматуры классов A-II или А-III и поставляемые к месту установки в готовом виде. Их монтируют последовательно по контору стен колодца с помощью крана и скрепляют между собой поперечными связями и скрутками. Металлические хоботы и приемные бункеры для укладки бетонной смеси монтируют в собранном виде одновременно с арматурой.

В опалубку опускного колодца бетонную смесь подают бетононасосами. Подача бетонной смеси бадьями непосредственно в конструкцию обычно практикуется при бетонировании крупных блоков, например днища. При устройстве стен смесь желательно подавать по хоботам, располагаемым по периметру колодца и укрепляемым на несущих арматурных каркасах или опалубке (см. рис. 10.10). Расстояние между приемными загрузочными воронками назначается с таким расчетом, чтобы не возникало необходимости дополнительной перекидки бетонной смеси при укладке. При небольших объемах работ смесь может подаваться по лоткам.

Бетонная смесь укладывается последовательно по всему периметру стены слоями толщиной 0,2...0,5 м, но не больше, чем 1,25 длины рабочей части глубинного вибратора. Укладка каждого слоя должна производиться до схватывания бетона ранее уложенного слоя. При перерывах в бетонировании ранее уложенный слой бетона должен набрать прочность не менее 1,5 МПа, затем следует произвести насечку поверхности и очистить ее от мусора сжатым воздухом и струей воды. Поверхность также должна быть очищена проволочными щетками от грязи и образовавшейся на ней цементной пленки.

После бетонирования стен первого яруса удаляют крепления опалубки, срезают скрутки, освобождают болты, удаляют расклинья и т. п. Опалубочные щиты снимают с помощью крана в последовательности, обратной порядку их установки. Перед погружением на наружные поверхности колодца наносят гидроизоляцию, удаляют прокладки.

Снятие колодца или кессона с временного основания (опорных конструкций) производится для перевода сооружения на естественное основание и опускания.

Снятие колодца или кессона с временного основания должно быть оформлено актом, в котором должны быть зафиксированы осадки и деформации конструкции, являющиеся результатом выполнения указанной работы.

Последовательность разборки временного основания под нож колодца или кессона решается в ППР. (см. Пособие к СНиП 3.02.01-83)

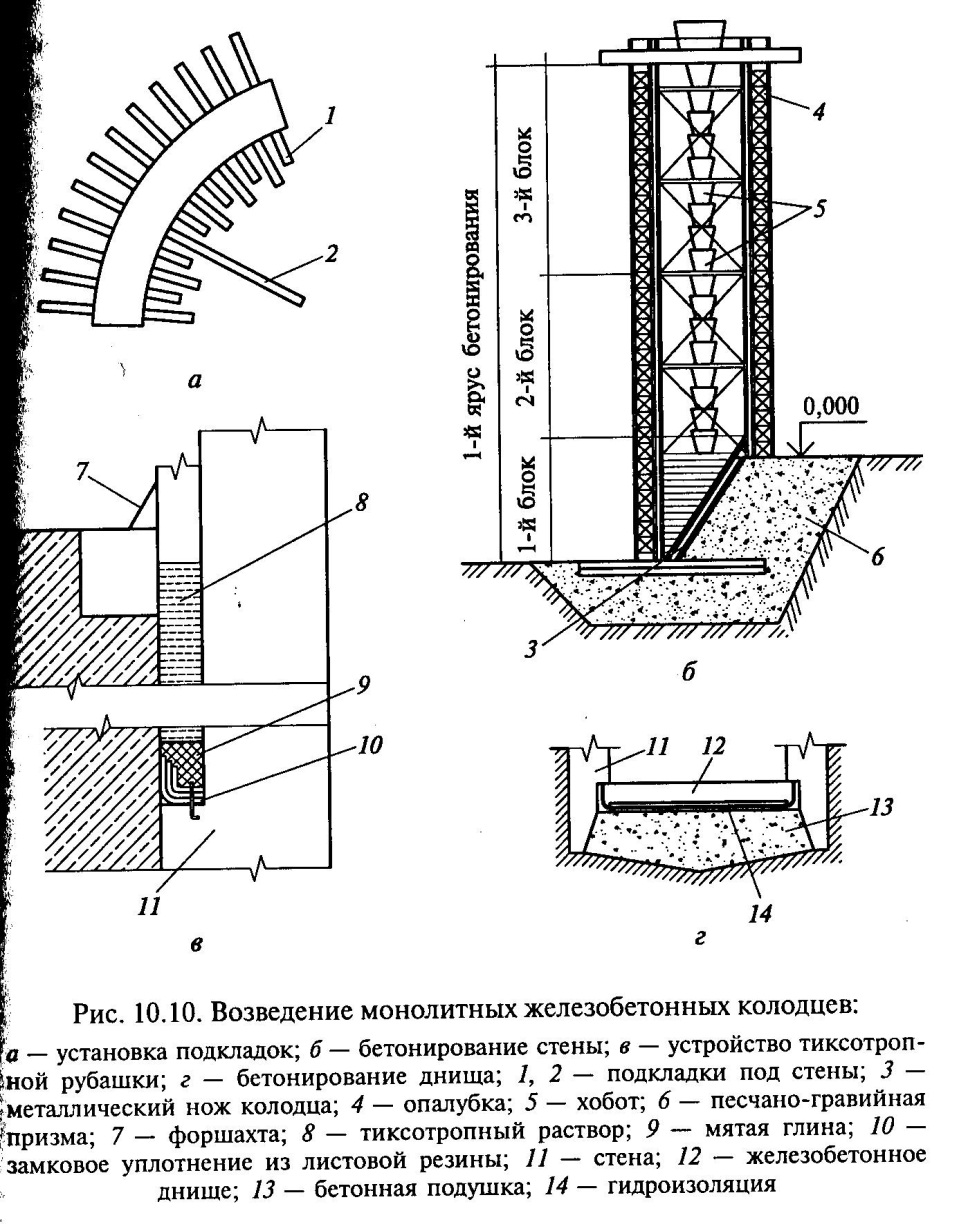

Извлечение прокладок — наиболее ответственная работа, требующая особого внимания и тщательности, чтобы не допустить перекосов колодца при погружении и обеспечить постепенное и равномерное включение его стен в работу. Прокладки удаляют попарно, симметрично с противоположных сторон, взамен удаляемых прокладок под нож подбивают грунт. Последними извлекают так называемые фиксирующие пары прокладок, расположенные перпендикулярно друг другу.

Рис. 94. Последовательность снятия колодцев с деревянных подкладок

а - круглый колодец; б - прямоугольный колодец; 1-5 - последовательность снятия подкладок

Рис. 95. Последовательность снятия колодцев с опорного кольца

1-5 - последовательность разборки опорного кольца

Деревянные подкладки удаляются участками в диаметрально-противоположных местах периметра банкетки ножа. Удаление подкладок производится путем подкапывания их с боков и снизу и вытаскивания внутрь опускного сооружения. После удаления каждой подкладки банкетка ножа немедленно должна быть подбита песком как снаружи, так и изнутри (рис. 94).

Существуют два способа удаления деревянных подкладок из-под ножевой части круглых монолитных железобетонных опускных колодцев.

Первый способ применяется, когда расстояние между подкладками в свету больше ширины подкладки. При этом способе в первую очередь удаляют подкладки по всему периметру опускного колодца через одну. На место удаленных подкладок подбивают и уплотняют песчаный или песчано-гравелистый грунт. Затем выбивают стойки, поддерживающие нож колодца между фиксированными (заранее установленными) зонами, удаляют все подкладки в фиксированных зонах, и колодец под действием собственной массы врезается ножевой частью в грунт.

Второй способ применяется, когда расстояние между подкладками меньше ширины подкладок и когда подкладки уложены сплошь. Стойки удаляют по участкам, расположенным в диаметрально противоположных частях опускного колодца, с таким расчетом, чтобы перед началом опускания колодец опирался на четыpe фиксированные зоны, где подкладки еще не удалены. Удаление подкладок сопровождается одновременно тщательной подбивкой грунта под ножевую часть опускного колодца. Затем одновременно удаляют подкладки и стойки в фиксированных зонах, и колодец врезается ножевой частью в грунт основания.

Разборка временного основания в виде железобетонного опорного кольца производится поэлементно тем же способом (рис. 95), (см. п.9.11. Пособие к СНиП 3.02.01-83).

Систематический контроль посадок следует производить с помощью рисок, нанесенных на поверхность стен, или нивелировочных контрольных реек, закрепленных на наружной поверхности стен по концам двух взаимно-перпендикулярных диаметров колодца, совмещенных с осями фиксированных зон

Распалубливание нижнего (опорного) яруса стен разрешается после приобретения бетоном 70 %-ной проектной прочности. Снятие с опор и погружение первого яруса колодца производится после достижения бетоном стен проектной прочности.

Самым

рациональным и экономичным способом

разработки и удаления грунта

из опускного колодца является способ

гидромеханизации.

Этот способ применяется во всех случаях,

когда колодец прорезает грунты,

поддающиеся размыву (пески, супеси,

суглинки, мягкопластичные глины) и при

наличии на строит. площадке воды и

места для сброса пульпы. Р азработка

грунта в колодцах способом гидромеханизации

азработка

грунта в колодцах способом гидромеханизации

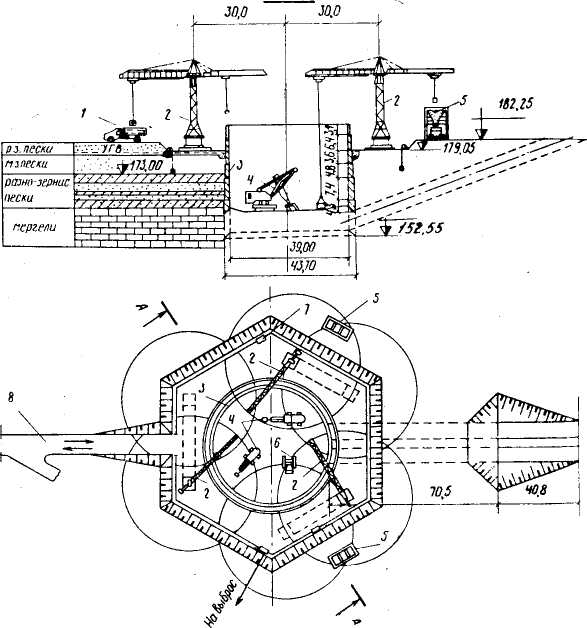

Рис. 40. Схема организации работ по погружению опускного колодца диаметром 43,7 м с применением экскаваторов и бульдозеров: 1 — самосвал; 2 — башенный кран; 3 — опускной колодец; 4 — экскаватор Э-652; 5 — бункер; 6 — бульдозер на тракторе Т-100; 7 — иглофильтровые установки; 8 — подъездные дороги

Под действием струи воды, создаваемой насосом высокого давления, производится размыв грунта, который вместе с водой (пульпа) по трубам транспортируется в отвал. Предельный радиус действия гидромонитора для песчаных и супесчаных грунтов 10—12 м, для суглинков и глин 6—7 м. Транспортирование грунта из опускного колодца осуществляется при помощи гидроэлеватора или землесосов. Разработка грунта в опускных колодцах с применением экскаваторов и бульдозеров

По технологии разработки грунтов в опускных колодцах различают 4 случая погружения колодцев: с разработкой грунта способом гидромеханизации; экскаваторами и бульдозерами; грейферами; с рыхлением грунта взрывами (скальных) – не рекомондуется, лучше метод «стена в грунте».

При погружении разработку грунта в сухих условиях (лучше всего) можно выполнять экскаваторами или бульдозерами, размещаемыми внутри оболочки, а подъем грунта осуществлять в бадьях при помощи кранов, установленных на дневной поверхности земли, или сверху грейфером.

|

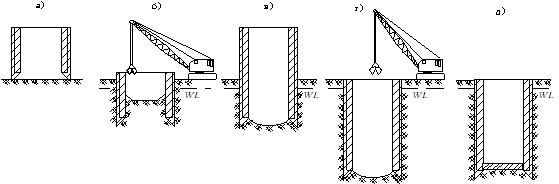

Рис.Ф.16.2. Опускной колодец: а - установка на поверхность; б - заглубление; в - наращивание новой секции; г - опускной колодец опущен до прочного грунта; д - у опускного колодца сделано дно |

В опускных колодцах больших размеров в плане (диаметром более 15-16 м) широкое применение получил способ разработки грунта экскаваторами и бульдозерами. Этот способ обеспечивает максимальную механизацию работ по разработке и выдаче грунта и высокие темпы погружения колодца практически в любых гидрогеологических и геологических условиях. Обязательное условие применения этого способа – осушение забоя в опускном колодце.

Для разработки грунта в опускных колодцах, как правило, применяются экскаваторы на гусеничном ходу. Экскаваторы с прямой лопатой используют обычно при разработке сухих грунтов, с обратной лопатой — при разработке водонасыщенных. Экскаватором-драглайном разрабатывают преимущественно грунты I и II категорий. Экскаватор с прямой лопатой может разрабатывать грунт не только у стен опускного колодца, но и под наклонной гранью ножа, т. е. в ряде случаев разбирать берму и осуществлять посадки колодца. Башенные краны выдают грунт из колодца. Их размещают по наружному периметру опускного колодца. Краны можно устанавливать как в предварительно отрытом котловане, так и на заранее спланированной поверхности земли. Башенные краны размещают на расстоянии не менее 8 м, а краны на гусеничном ходу — на расстоянии 4-6 м от стен опускного колодца. Выданный в отвал грунт вывозится автосамосвалами. Первоначально грунт разрабатывают в центральной части оболочки, оставляя берму у ножевой части колодца. По мере уменьшения ширины бермы колодец врезается в грунт и отваливает оставшуюся часть бермы. Когда нож опускается до уровня поверхности грунта внутри колодца, экскаватором вновь производят углубление — таким способом колодец погружается до заданной отметки. Грунт в средней части опускного колодца разрабатывают на 1,5-2 м ниже поверхности, оставляя по периметру берму шириной 1-2 м, которую разбирают в последнюю очередь. После того как грунт из центральной части колодца будет выбран, берма у ножевой части останется единственной опорой опускного колодца, если не учитывать сил трения стен колодца о грунт. Начало разработки бермы можно считать началом погружения опускного колодца. Берму разрабатывают слоями шириной 20—30 см.

Систематический контроль посадок следует производить с помощью рисок, нанесенных на поверхность стен, или нивелировочных контрольных реек, закрепленных на наружной поверхности стен по концам двух взаимно-перпендикулярных диаметров колодца, совмещенных с осями фиксированных зон.

При небольших перекосах при погружении колодца (кренах) его можно выровнять путем выемки грунта под ножом с отстающей стороны. При значительных кренах колодец можно выровнять методом последовательных качаний. Если это не дает желаемого результата, то под пониженную часть ножа устанавливают специальные железобетонные опоры и разрабатывают грунт с противоположной крену стороны или сверху пригружают стены в этом месте.

После погружения первого яруса устанавливают опалубку, бетонируют стену и выдерживают бетон до 70 % проектной прочности, после чего опускают следующий ярус.

Для уменьшения сил трения наружной поверхности колодца о грунт полость вокруг стен колодца заполняют тиксотропным раствором (суспензией) бентонитовой глины, для чего предварительно по периметру наружного выступа стены устраивают горизонтальное замковое уплотнение из эластичного материала и мятой глины (0,5...0,7 м), а на дневной поверхности земли срезают часть бровки или устанавливают форшахту (рис. 10.10, в). По мере погружения колодца уровень раствора в форшахте поддерживается постоянным.

Применение тиксотропнои рубашки обуславливается созданием вокруг колодца свободной полости, в которую подается тиксотропный раствор (смесь бентонитовой глины с водой и реагентами). На наружной поверхности стены колодца устраивают уступ шириной 150—200 мм, который обычно размещают выше банкетки ножа на 3—4 м (и более). На уступе делается специальный замок, предназначенный для удержания тиксотропнои суспензии и предохранения от вытекания ее внутрь забоя. Замки бывают различных конструкций

Рис. 49. Схема «замка» на наружном уступе опускного колодца

1 – металлическая форшахта; 2 — глинистый

раствор; 3 — опускной колодец; 4 – замок

(уплотнение) на наружном уступе опускного

колодца; 5—мятая глина; 6 — опорное

железобетонное кольцо форшахты; 7 —

болт

– металлическая форшахта; 2 — глинистый

раствор; 3 — опускной колодец; 4 – замок

(уплотнение) на наружном уступе опускного

колодца; 5—мятая глина; 6 — опорное

железобетонное кольцо форшахты; 7 —

болт

Разработку грунта без водоотлива (так же как и «насухо») можно выполнять грейферами вместимостью 0,5...2 м3, которые разрабатывают грунты без опускания экскаватора на дно выемки, лопасти грейферов должны быть снабжены специальными зубьями (см. рис. 10.9), которые позволяют грейферу успешно врезаться в грунт.

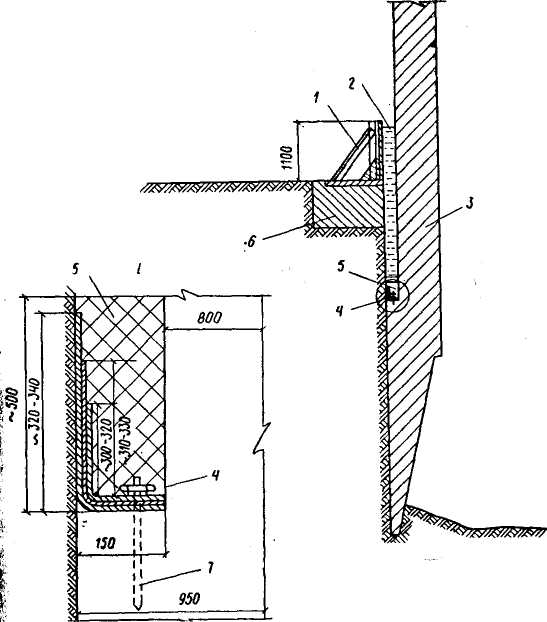

Рис. 103. Схема разработки грунта в колодцах с использованием бульдозера и грейфера

Н - высота колодца

Рис. 104. Разработка грунта экскаватором

1 - башенный кран; 2 - бункер; 3 - экскаватор

Разработку грунта в колодце насухо рекомендуется производить по следующим схемам:

- бульдозерами с последующим транспортом грунта на поверхность земли башенными или гусеничными кранами (с погрузкой экскаваторами) или кранами, оборудованными грейфером. Для обеспечения безопасности грейферных работ при работе в колодце бульдозеров загрузка грейферов должна производиться на участках площади опускного колодца, удаленных от места работы бульдозера. При данной схеме работ бульдозер должен транспортировать разрыхленный грунт к указанным выше участкам. Одновременная работа на одном участке бульдозера и грейфера запрещается (рис. 103);

- экскаваторами (рис. 104), оборудованными прямой или обратной лопатой с выдачей грунта на поверхность земли гусеничными или башенными кранами в бадьях.

Во всех случаях разработка грунта должна выполняться равномерно по всей площади колодца с оставлением расчетных зон опирания. Разработка зон опирания должна производиться одновременно.

В колодце при работе механизмов с дизельным двигателем рекомендуется предусматривать вентиляцию.

При работе башенных кранов вблизи опускаемого колодца исправность состояния подкрановых путей должна проверяться после каждой посадки, но не реже одного раза в сутки. При обнаружении просадок немедленно производить выравнивание и рихтовку путей.

После погружения опускного колодца до проектной отметки приступают к бетонированию днища колодца.

В зимний период с низкими температурами (ниже -5оС) следует прогревать тиксотропную рубашку, а также утеплять глинорастворный узел и трубопроводы, подводящие воду и глинистую суспензию. В последнее время нашли применение так называемые незамерзающие суспензии, приготовленные с хлористым кальцием и нефтеотходами.

Бетонирование днища: желательно бетонировать в осушенном колодце (устраивать водопонижение и.т.д.). До начала работ по устройству днища колодца зачищают и планируют ложе под него (площадку), удаляют илистые и пылеватые фракции (в зависимости от грунтов), укладывают щебеночную подготовку. Бетонирование осуществляется блоками. При толщине днища более 1,5м применяют двухъярусную систему бетонирования. Каждый ярус бетонирования разбивают на несколько блоков. При разбивке на блоки необходимо обеспечить перевязку швов бетонирования блоков в плане и по высоте. Начинают бетонирование с блоков примыкающих к внутреннему периметру ножевой части колодца. Устройство опалубки (разборно-переставной). Устройство гидроизоляции днища: Укладку рулонной гидроизоляции днища опускных колодцев следует производить полосами от нижних точек к более высоким, причем продольные швы должны быть выполнены внахлестку на 10 см, а поперечные - на 20 см с тщательной промазкой мастикой и затиркой. Продольные швы последующего слоя должны сдвигаться по отношению к швам предыдущего слоя на половину ширины наклеиваемого полотнища.

При наклейке рулонного материала необходимо промазать мастикой как наклеиваемую сторону полотнища, так и изолируемую поверхность. Полотнище должно быть плотно прижато при помощи разглаживания шпателем или укатки катком. Признаком хорошего уплотнения являются ясно выраженные перегибы полотнищ и швов внахлестку.

Установка арматурных каркасов. Бетонирование. Подача бетона бадьями краном.

Так же методы последовательности выполнения работ описаны в учебнике [Штоль Т. М. Технология возведения подземной части зданий и сооружений: Учеб пособие для вузов: – М.: Стройиздат, 1990.]. С.196-204.

[Климов, Маричев, стр.66] Днища емкостных сооружений выполняют двойную функцию: во-первых, они являются ограждающей конструкцией, не допускающей утечки воды из емкости в грунт и проникания подземной воды в опорожненную емкость, а, во-вторых, они выполняют роль фундамента сооружения, распределяя сосредоточенные нагрузки от стен по всей своей плоскости и передавая эти воздействия на грунт основания в виде равномерно распределенной нагрузки. Днища представляют собой круглые железобетонные плиты.

Армирование плит днища должно выполняться рулонными и плоскими сварными арматурными сетками с соблюдением всех требований по армированию плит.

Определенный интерес представляет замена армированного бетона фибробетоном.

Равномерное распределение по сечению различно ориентированных фибр дает возможность конструкции воспринимать различно направленные растягивающие усилия. Для фибробетона применяется бетон класса В 25. Для обеспечения водонепроницаемости бетонировать днище следует непрерывно.

В колодцах круглой формы при бетонировании днища первый слой бетона толщиной 30—40 см укладывается концентрическими полосами, начиная от ножевой чаем колодца, постепенно приближаясь к центру. Последующие слои толщиной 30—40 см укладываются параллельными полосами. В случае притока грунтовых вод основание днища планируется таким образом, чтобы поступающая в колодец вода стекала к одному или нескольким приямкам.

Для свободного стока воды к приямку по основания укладывают фильтрующий (дренажный) слой щебня или гравия необходимой толщины и прокладывают дренажные канавки. После окончания бетонирования и набора бетоном днища проектной прочности водоотлив прекращается, трубы заделывают бетоном и устанавливают металлическую заглушку. Для получения бетона хорошего качества необходимо создать летом влажную, а зимой теплую и влажную среду твердения.

Бетонная смесь после укладки должна быть тщательно защищена в летнее время от высыхания, а в первые часы твердения — и от дождя. Поверхности бетона после снятия опалубки систематически поливают водой. При бетонировании днищ в зимнее время необходимо предохранять грунт основания от промораживания путем засыпки снегом, опилками, укрытия утепляющими матами готовых участков. [Белецкий, стр.195]

Днище опускных колодцев, погружаемых с разработкой грунта из-под воды грейферами или эжекторными насосами, устраивают, как правило, на специальной бетонной «подушке», укладываемой методами подводного бетонирования, без откачки воды из колодца. После того как бетонная «подушка» приобрела достаточную прочность, откачивают воду из колодца и под прикрытием этой «подушки» насухо сооружают несущее ж/б днище.

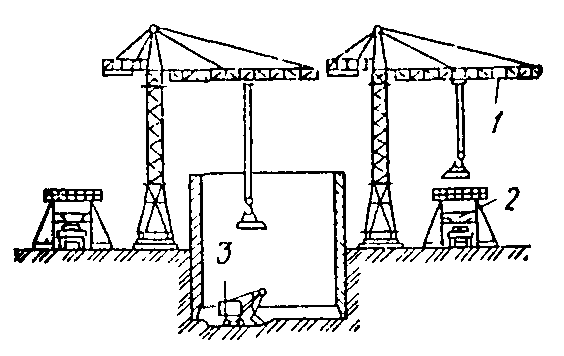

Существует два способа производства работ по подводному бетонированию. Метод ВР (восходящего раствора) (рис. 25) заключается в том, что через специальные трубы заливается цементный раствор в каменную наброску, которая своими очертаниями в размере и в плане повторяет проектные контуры бетонной «подушки». При этом цементный раствор, поднимаясь («восходя») снизу вверх, постепенно заполняет все пустоты внутри наброски. Работы по устройству «подушки» выполняются в следующей последовательности.

Рис. 25. Схема производства работ по подводному бетонированию «подушки» днища опускного колодца методом «ВР»

1 - раствороподающие шланги; 2 — растворосмесительный узел; 3 — мталлические воронки; 4— перекрытие над колодцем; 5 — раствороподающие трубы диаметром 120 мм; 6 - поверхность раствора; 7 -наброска из камня; 8 — «шахта» из арматуры; 9 — башенный кран

Над

колодцем устраивают временное перекрытие

с люками, через которые загружают днище

камнем и затем заливают цементным

раствором. Перед наброской камня в

колодец устанавливают в шахматном

порядке через 2-3 м трубы диаметром 10—12

см для залива раствора. Каждую трубу в

пределах толщины слоя каменной наброски

ограждают решетчатой «шахтой» из

арматуры. Шахта необходима для того,

чтобы каменная наброска не препятствовала

вертикальному перемещению трубы и ее

извлечению после окончания бетонирования.

Для обеспечения высокого качества

подводного бетонирования все трубы

заливают одновременно или в строгой

последовательности, определенной

проектом, но без перерыва процесса

заливки. Для подводного бетонирования

методом ВР применяется, как правило,

песчано-цементный раствор состава 1:1

по массе.

Над

колодцем устраивают временное перекрытие

с люками, через которые загружают днище

камнем и затем заливают цементным

раствором. Перед наброской камня в

колодец устанавливают в шахматном

порядке через 2-3 м трубы диаметром 10—12

см для залива раствора. Каждую трубу в

пределах толщины слоя каменной наброски

ограждают решетчатой «шахтой» из

арматуры. Шахта необходима для того,

чтобы каменная наброска не препятствовала

вертикальному перемещению трубы и ее

извлечению после окончания бетонирования.

Для обеспечения высокого качества

подводного бетонирования все трубы

заливают одновременно или в строгой

последовательности, определенной

проектом, но без перерыва процесса

заливки. Для подводного бетонирования

методом ВР применяется, как правило,

песчано-цементный раствор состава 1:1

по массе.

Перед началом заливки раствора трубы приподнимают на 7—8 см над основанием и промывают водой под напором. В процессе заливки их постепенно поднимают вверх, причем нижний конец остается все время заглубленным в раствор не менее чем на 0,8-1 м. Заливку раствора прекращают после того, как раствор выйдет на поверхность каменной наброски по всей площади бетонирования.

Метод ВПТ (вертикально перемещающейся трубы) основан на принципе подачи бетонной смеси под воду через специальные заливающие трубы т.о., что непосредственное соприкосновение с водой имеют только первые порции ее, а последующие поступают внутрь ранее уложенной бетонной смеси и с водой не соприкасаются. Этим достигаются сохранность и однородность бетонной смеси. Сначала, как и при методе ВР, над колодцем устраивают перекрытие с эстакадами для крепления труб и бункеров-воронок. Затем устанавливают бетонолитные трубы с бункерами-воронками для загрузки бетонной смеси и подают бетонную смесь под воду одновременно через одну или несколько труб. Окончив бетонирование, трубы извлекают и демонтируют перекрытие над колодцем. Бетонную смесь укладывают до отметки, превышающей проектную на 10—15 см. Последний слой бетона получается обычно непрочным из-за соприкосновения с водой, поэтому после окончания бетонирования его удаляют. После набора бетоном проектной прочности откачивают воду и сооружают ж/б днище.

Производство бетонных работ в зимнее время [Климов, Маричев , стр.72]

При

низких температурах, близких к 0°С,

схватывание бетонной смеси замедляется,

а при отрицательных температурах бетон

замерзает и схватывание прекращается.

Замерзание бетона в раннем возрасте

влечет за собой значительное понижение

его прочности после оттаивания. Из-за

раннего замерзания значительно

уменьшается сцепление бетона с арматурой

конструкции. Это вызывает необходимость

создавать в зимнее время искусственную

тепловлажную с реду

для твердения бетона и нарастания

прочности. При строительстве опускных

колодцев чаще всего применяется

способ «термоса», основанный на

использовании тепла, которое выделяется

самим бетоном в процессе твердения

(устраивают специальную утепленную

опалубку, имеющую двойную

обшивку с утепляющей

прокладкой (теплоизоляционной) или

наружным покрытием

из толя, минеральной ваты).

Это тепло тем больше, чем массивнее

конструкция и чем выше марка

цемента, входящего в состав бетонной

смеси. Бетонную смесь необходимо подавать

с температурой не ниже 10°С. Используют

добавки, ускоряющие твердение бетона

и снижающие температуру замерзания

бетона, а также быстротвердеющие цементы

высоких марок (500 и выше). Искусственный

прогрев и обогрев бетона электрическим

током, а также обогрев паром следует

применять лишь при бетонировании тонких

конструкций.

реду

для твердения бетона и нарастания

прочности. При строительстве опускных

колодцев чаще всего применяется

способ «термоса», основанный на

использовании тепла, которое выделяется

самим бетоном в процессе твердения

(устраивают специальную утепленную

опалубку, имеющую двойную

обшивку с утепляющей

прокладкой (теплоизоляционной) или

наружным покрытием

из толя, минеральной ваты).

Это тепло тем больше, чем массивнее

конструкция и чем выше марка

цемента, входящего в состав бетонной

смеси. Бетонную смесь необходимо подавать

с температурой не ниже 10°С. Используют

добавки, ускоряющие твердение бетона

и снижающие температуру замерзания

бетона, а также быстротвердеющие цементы

высоких марок (500 и выше). Искусственный

прогрев и обогрев бетона электрическим

током, а также обогрев паром следует

применять лишь при бетонировании тонких

конструкций.

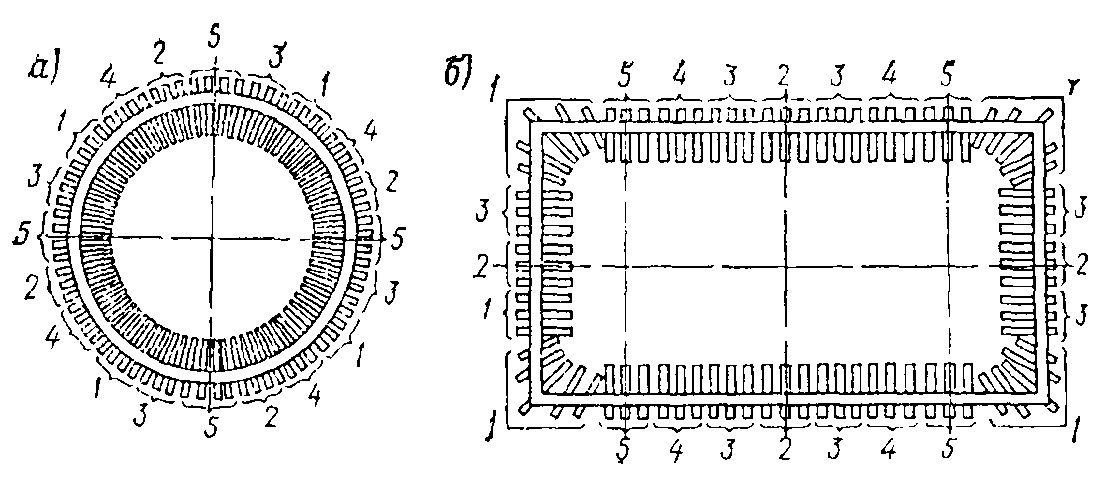

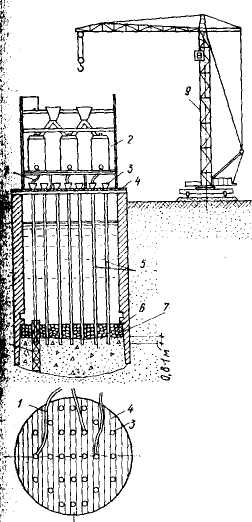

Рис. 30. Примыкание ж/б днища к ножевой части опускного колодца

а — не рекомендуемое; б — рекомендуемое в плотных грунтах; в — рекомендуемое в рыхлых водонасыщенных грунтах; 1 — ножевая часть опускного колодца; 2 — железобетонное днище; 3 — подготовка из тощего бетона и гидроизоляция; 4 — щебень; 5 — крупнозернистый песок