- •Расчетная работа n 1 Полупроводниковые резисторы

- •Методика расчета диффузионного резистора

- •Вопросы для защиты:

- •Варианты конструкции конденсаторов

- •Методика расчета конденсатора на основе n-p- перехода

- •Тонкопленочные резисторы

- •Пленочные резисторы

- •Варианты конструкции тонкопленочного резистора.

- •Методика расчета тонкопленочного резистора

- •Порядок расчета тпр

- •Резистор прямоугольной формы

- •Пленочные конденсаторы и катушки индуктивности

- •Расчёт тонкоплёночного конденсатора

Пленочные резисторы

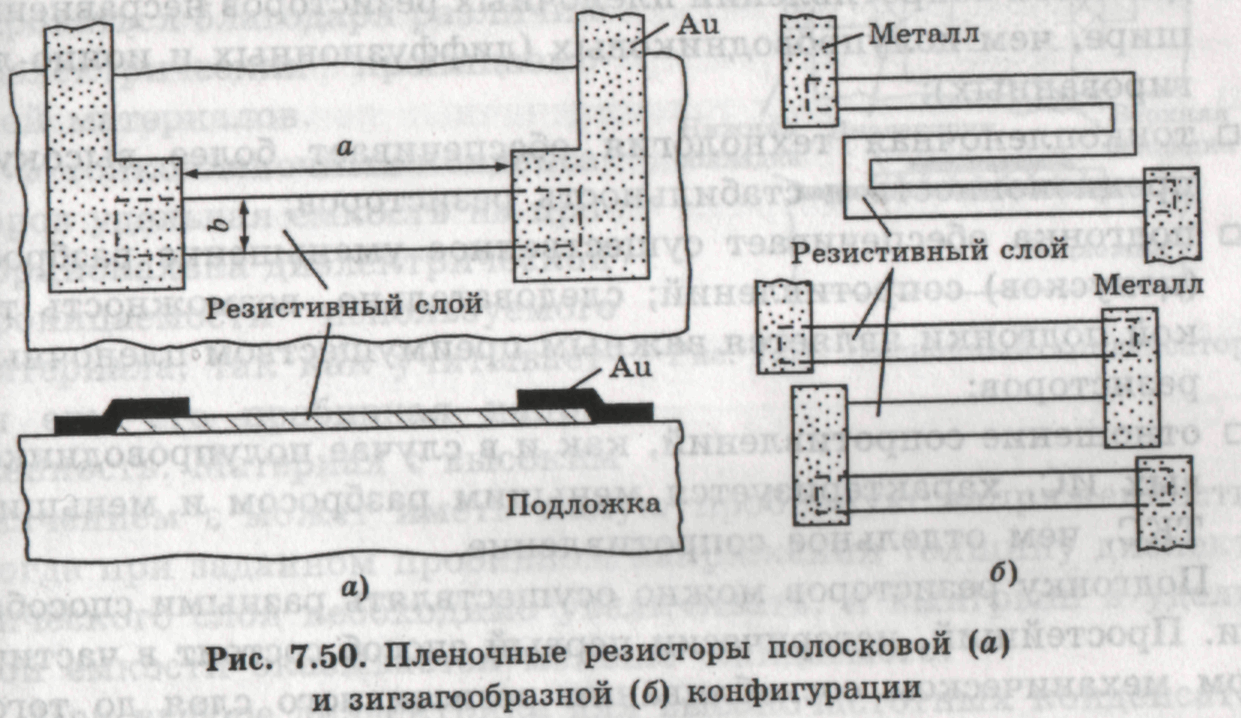

Структура и конфигурации пленочного резистора показаны на рис. 14. Как видим, в общем случае конфигурация пленочного резистора такая же, как диффузионного (рис. 1), полосковая или зигзагообразная (меандр). Расчет сопротивления можно проводить по формулам:

R=s

(a/b)

Удельное сопротивление слоя зависит от толщины слоя и материала. Типичные значения s приведены в табл. 2. Там же приведены типичные значения других параметров резисторов: максимального и минимального номиналов сопротивления, разброса номиналов (Δ), температурного коэффициента (ТКС) и временного дрейфа сопротивления ΔR(t) (за 1000 ч при температуре + 70 °С).

Рис.14. Пленочные резисторы полосковой (а) и зигзагообразной ( б) конфигурации.

Значение разброса (допуска) Δ приведены для двух случаев: когда отсутствует специальная подгонка (юстировка) резисторов после их изготовления (б/подг.) и после такой подгонки (с подг.).

Таблица 2

Типичные параметры пленочных резисторов

Тип резистора |

s, Ом/ |

|

|

Δ, %

|

ТКС,

|

ΔR(t), % (1000 ч, +70ºС) |

|

б/подг |

с подг. |

||||||

Тонкопленочный |

10-300 |

106 |

10 |

±5 |

±0,05 |

0,25∙10-4/°С

|

0,005 |

Толстопленочный |

5, 0-106 |

5-108 |

0,5 |

±15 |

±0,2 |

2∙10-4/°С

|

0,05 |

Из табл. 2 можно сделать следующие общие выводы:

диапазон сопротивлений пленочных резисторов несравненно шире, чем полупроводниковых (диффузионных и ионно-легированных); а тонкопленочная технология обеспечивает более высокую прецизионность и стабильность резисторов;

подгонка обеспечивает существенное уменьшение разброса (допусков) сопротивлений; следовательно, возможность такой подгонки является важным преимуществом пленочных резисторов;

Подгонку резисторов можно осуществлять разными способами. Простейший, исторически первый способ состоит в частичном механическом соскабливании резистивного слоя до того, как поверхность ИС защищается тем или иным покрытием. Более совершенными являются методы частичного удаления слоя с помощью электрической искры, электронного или лазерного луча. Разумеется, все эти способы позволяют только увеличивать сопротивление резистора. Наиболее совершенный и гибкий метод состоит в пропускании через резистор достаточно большого тока. При токовой подгонке одновременно идут два процесса: окисление поверхности резистивного слоя и упорядочение его мелкозернистой структуры. Первый процесс способствует увеличению, а второй — уменьшению сопротивления. Подбирая силу тока и атмосферу, в которой ведется подгонка, можно обеспечить изменение сопротивления и в ту, и в другую сторону на ± 30% с погрешностью (по отношению к желательному номиналу) до долей процента.

Варианты конструкции тонкопленочного резистора.

По сравнению с диффузионным резистором (ДР) тонкопленочные резисторы (ТПР) обладают более высокими значениями удельного поверхностного сопротивления и более низким температурным коэффициентом сопротивления.

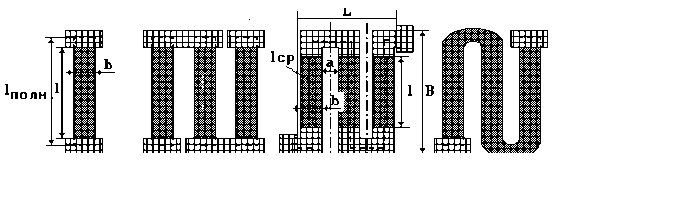

Некоторые разновидности ТПР представлены на рисунке 15.

Рисунок 15. Тонкопленочные резисторы.

Наиболее распространенной формой ТПР является прямоугольная форма, как самая простая по технологическому исполнению. ТПР могут быть изготовлены масочным методом, с помощью фотолитографии или смешанным (масочным и фотолитографией).

О дним

из основных параметров, характеризующих

ТПР, является коэффициент формы Кф=l/b

и в зависимости от его значения выбирают

конфигурацию резистора. Коэффициент

формы ТПР простой прямоугольной формы,

изготавливаемого по масочной технологии,

должен находится в пределах 0,5≤Kф

≤10. Нижний предел

этого равенства связан с возможностью

возникновения значительных погрешностей

сопротивления при Kф≤0,5

вследствие погрешностей совмещения

масок для резистивных и проводниковых

пленок (контактных площадок). Верхний

предел неравенства ограничен необходимостью

сохранения жесткости маски.

дним

из основных параметров, характеризующих

ТПР, является коэффициент формы Кф=l/b

и в зависимости от его значения выбирают

конфигурацию резистора. Коэффициент

формы ТПР простой прямоугольной формы,

изготавливаемого по масочной технологии,

должен находится в пределах 0,5≤Kф

≤10. Нижний предел

этого равенства связан с возможностью

возникновения значительных погрешностей

сопротивления при Kф≤0,5

вследствие погрешностей совмещения

масок для резистивных и проводниковых

пленок (контактных площадок). Верхний

предел неравенства ограничен необходимостью

сохранения жесткости маски.

Резисторам с Kф>10 целесообразно придавать форму “меандра”. Применение фотолитографии при изготовлении ТПР позволяет расширить указанные пределы, однако и в этом случае верхний предел коэффициента формы рекомендуется ограничить Kф50. Верхний предел Kф ТПР с металлическими перемычками практически неограничен.