- •Предисловие

- •1.1.Схема магистрального газопровода

- •1.2. Оборудование для очистки и подготовки газа

- •1.2.1. Очистка газа от механических примесей, воды, сероводорода и углекислоты

- •1.2.2. Источники загрязнения магистральных газопроводов

- •1.2.3. Методы очистки газа от механических примесей

- •1.2.4. Конструкции пылеуловителей

- •1.2.5. Технологический расчет масляного вертикального пылеуловителя

- •1.2.8. Эксплуатация и ремонт аппаратов по очистке газа

- •1.3. Оборудование для осушки газа

- •1.3.1. Общие положения

- •1.3.2. Установки осушки газа и их эксплуатация

- •1.3.2.1. Абсорбционный способ осушки газа

- •1.3.2.3. Адсорбционный способ осушки газа

- •1.3.3.1. Методы борьбы с гидратообразованием

- •1.4. Оборудование компрессорных станций

- •1.4.1. Эксплуатация оборудования кс

- •1.4.2. Опыт применения авиационных двигателей в гпа

- •1.4.3. Гпа нового поколения

- •1.5. Оборудование для одоризации газа

- •2.1. Схема магистрального нефтепровода и нефтепродуктопровода

- •2.2. Оборудование головных сооружений нефтепроводов

- •2.2.1. Сбор и подготовка нефти к дальнейшей транспортировке 2.2.1.1. Сбор и подготовка нефти на промысле

- •2.2.1.2. Основные системы сбора продукции скважин

- •2.2.1.3. Установки для подготовки нефти

- •2.2.1.4. Установка подготовки воды

- •2.2.2. Автоматизированные групповые замерные установки

- •2.2.3. Оборудование для обезвоживания и обессоливаиия нефти

- •2.2.4. Оборудование для отделения газа от пластовой жидкости

- •2.2.5. Оборудование для очистки и подготовки сточных вод

- •2.3. Насосное оборудование 2.3.1 Центробежные насосы

- •2.3.2. Электродвигатели

- •2.3.3. Насосы "Sulzer pumps"

- •2.3.4. Виброизолирующие компенсирующие системы

- •2.4. Оборудование для зашиты от гидравлических ударов

- •2.5. Фильтры-грязеуловители

- •3.1. Трубопроводная арматура

- •3.1.1. Основные термины и определения

- •1. По области применения.

- •2. По функциональному назначению (виду).

- •По температурному режиму:

- •По способу присоединения к трубопроводу.

- •По способу герметизации.

- •8. По способу управления.

- •3.2. Теплообменное оборудование и аппараты воздушного охлаждения

- •3.2.1. Классификация теплообменных аппаратов

- •3.2.2. Аппараты воздушного охлаждении 3.2.2.1. Классификация аво

- •3.2.2.2. Поперечное орсбреине и крепление груб

- •3.2.2.3. Охлаждение газа на компрессорных станциях

- •3.3. Узлы запуска и приема средств очистки и диагностики линейной части

- •3.3.1. Устройства камер запуска и приёма на газопроводах

- •3.3.2. Устройства камер запуска п приема на нефтепроводах

- •3.4. Расходомеры

- •3.4.2. Классификация расходомеров

- •4.1. Общие положения

- •4.5.2. Область и условия применения расчетных формул

- •4.5.3. Расчет конических обечаек, нагруженных давлением

- •4.6. Расчет на прочность нефтегазового оборудования при малоцикловых нагрузках

- •4.6.1. Условия применения расчетных формул

- •4.6.2. Циклы нагружения

- •4.6.5. Уточненный расчет на малоцикловую усталость

- •5.1. Классификация подземных г азонефтехранилищ

- •5.2. Основные требования нормативных документов к проектированию, строительству и эксплуатации подземных газонефтехранилищ

- •5.3. Подземные хранилища в отложениях каменной соли

- •5.3.1. Методы сооружения подземных емкостей размывом через буровые скважины

- •5.3.2. Оборудование и методы контроля формообразования подземных емкостей

- •5.3.3. Оборудование и методы интенсификации процесса размыва подземных емкостей в отложениях каменной соли

- •5.3.4. Подземные резервуары двухъярусного типа

- •5.3.5. Подземное пиленохранилище

- •5.3.6. Подземные резервуары для хранения шфлу и стабильного конденсата

- •5.3.7. Подземные хранилища гелиевого концентрата

- •5.3.8. Риск эксплуатации подземных хранилищ в отложениях каменной соли

- •5.4. Хранилища шахтного типа

- •5.4.2. Подземные хранилища шахтного типа

- •5.4.3. Выбор оптимальных параметров и оценка прочности подземных хранилищ

- •5.4.4. Обустройство вертикальных и горизонтальных выработок

- •5.4.5. Оборудование для герметизации подземных газонефтехранилищ шахтного типа

- •5.5. Подземные хранилища, созданные глубинными взрывами

- •5.6. Хранение жидких углеводородов в вечномерзлых грунтах

- •5.7. Специальное оборудование подземных газонефтехранилищ

- •5.7.1. Специальное устьевое и скважинное оборудование

- •5.7.2. Скважиннан аппаратура контроля формообразования

- •5.8. Оценка потерь нефтепродуктов

- •6.1.2. Основные задачи и функции

- •6.2.2. Подготовка и аттестация

- •6.2.3. Нормативное регулирование в области промышленной безопасности

- •6.2.5. Декларирование промышленной безопасности

- •6.3. Основные положения производственного контроля за соблюдением требований промышленной безопасности

- •6.4. Технический надзор и производственный контроль на объектах трубопроводного транспорта

- •6.4.1. Организация технического надзора на объектах магистральных трубопроводов

- •6.4.2. Особенности функционирования контрольных служб в трубопроводном строительстве

- •6.4.3. Основные требования, предъявляемые к производственному контролю в трубопроводном строительстве

- •6.4.3. Основные требования, предъявляемые к производственному контролю в трубопроводном строительстве

- •6.4.4. Классификация методов производственного контроля в трубопроводном строительстве

- •6.4.5. Задачи и функции производственного контроля в трубопроводном строительстве

- •6.5. Надзор за изготовлением, монтажом и ремонтом оборудования

- •6.6. Применение оборудования и технических устройств на опасных производственных объектах

- •Оошетствующий сертификат установленного образца.

- •6.7. Международные стандарты системы управления качеством iso 9000

- •6.7.1. Основные понятия и терминология

- •Iso 9000 — это серия добровольных международных стандартов для системы управления (менеджмента) качеством (далее — система качества).

- •6.7.2. Классификация стандартов системы управления качеством

- •6.7.3. Базовые требования к производственному процессу

- •6.7.4. Управление качеством производственных процессов

- •6.7.5. Прохождение сертификации

- •6.8. Техническое регулирование в трубопроводном транспорте

- •6.8.1. Основные понятия и принципы Закона "о техническом регулировании"

- •6.8.2. Нормативно-техническая документация 6.8.2.1. Уровни нормативных документов

- •6.8.2.2. Технические регламенты

- •6.8.2.3. Национальные стандарты

- •6.8.2.4. Стандарты организаций

- •6.8.2.5. Общие и специальные технические требования

- •6.8.2.6. Типовые технические и проектные решения, типовые проекты

- •7.1. Понятие надежности

- •7.2. Показатели надежности

- •7.3. Определение вероятности безотказной работы оборудования

- •7.6. Основные методы резервирования

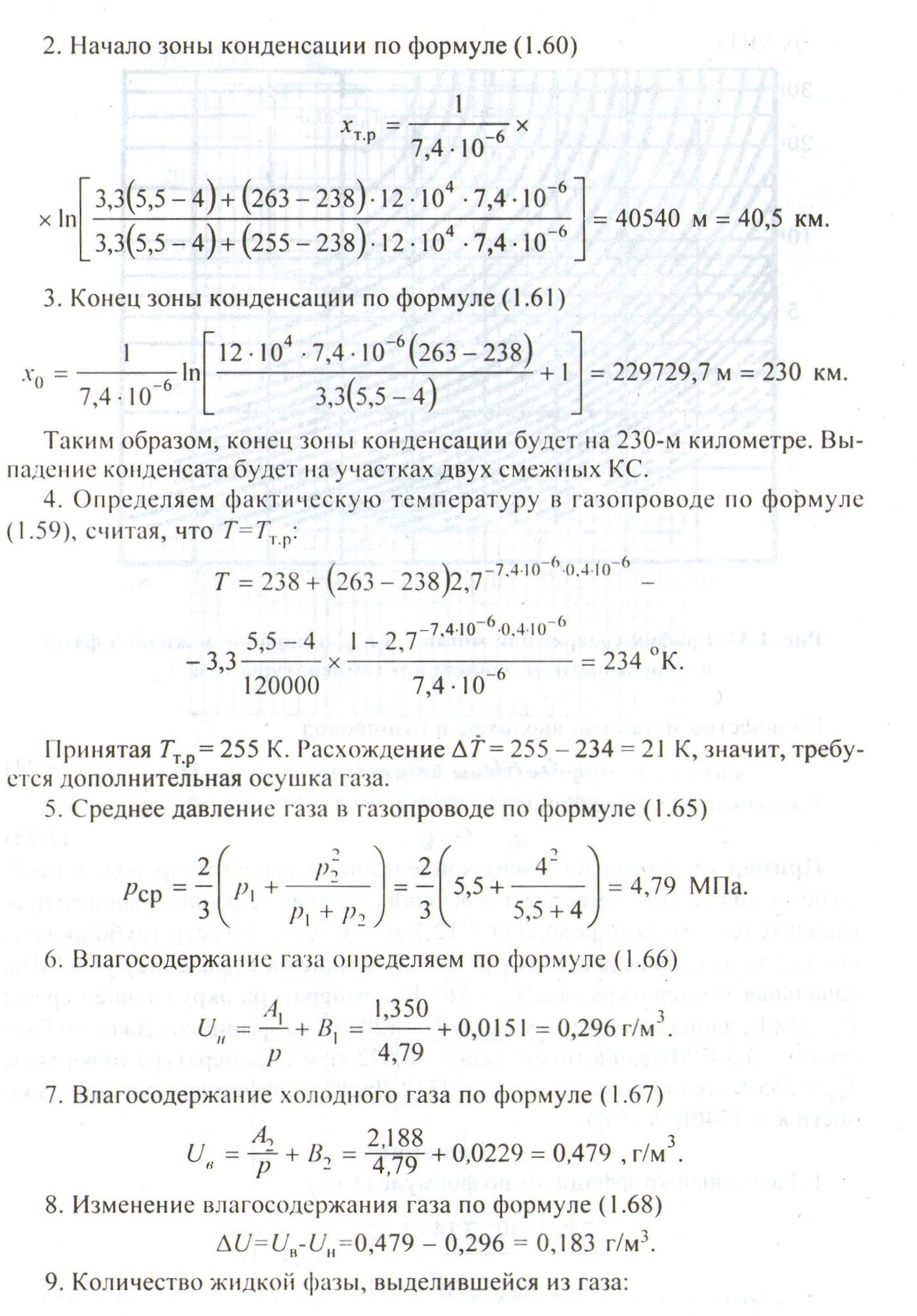

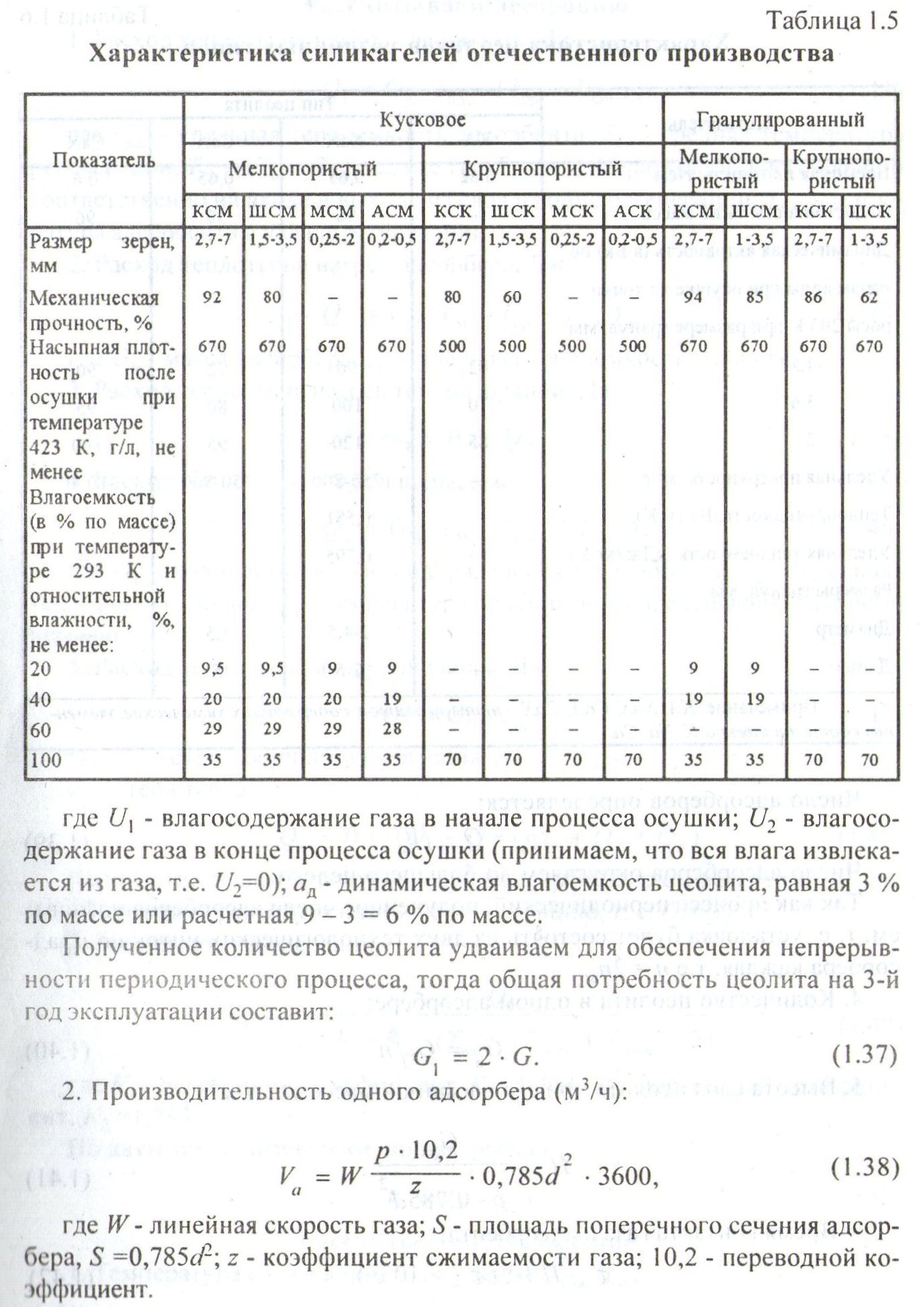

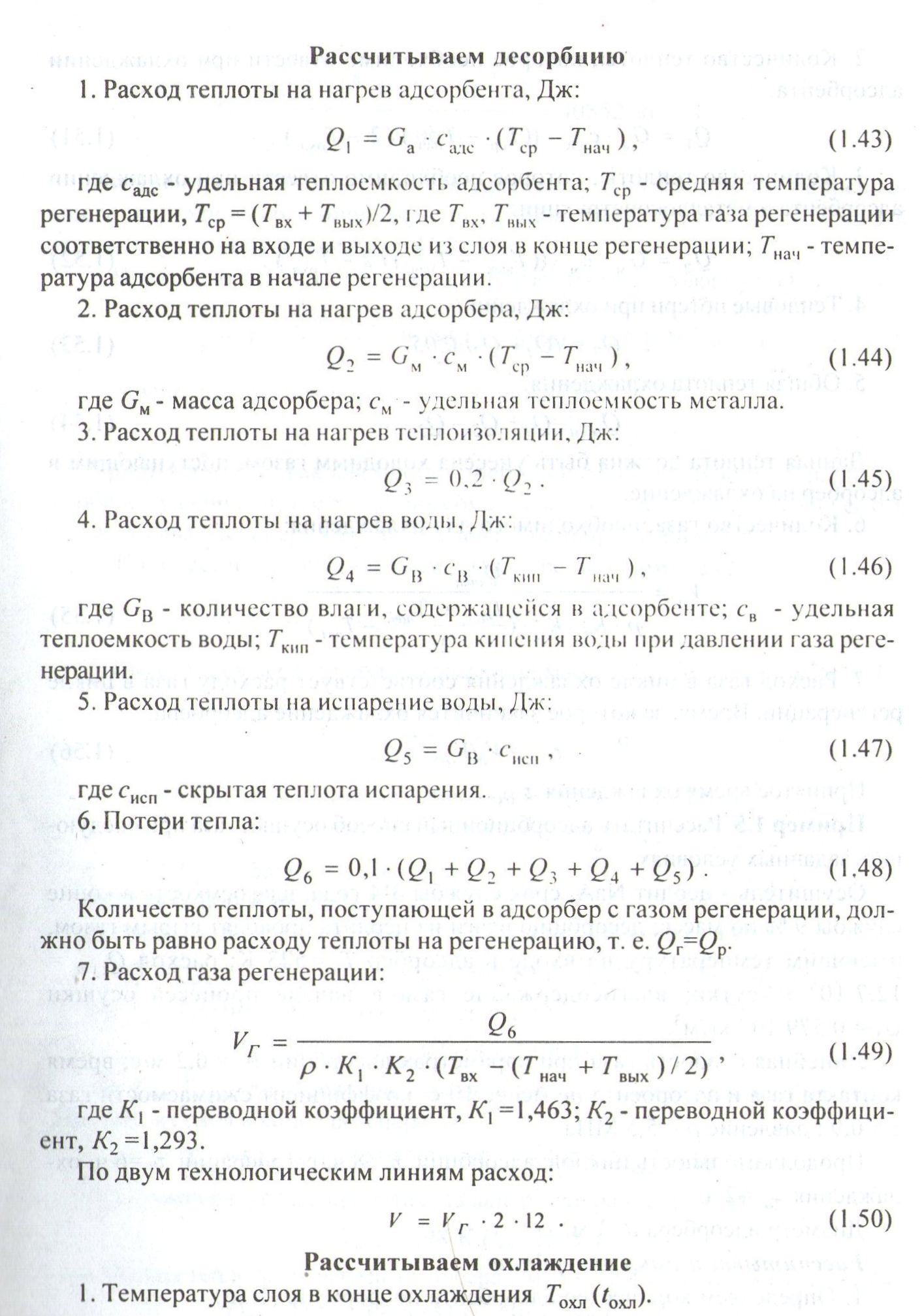

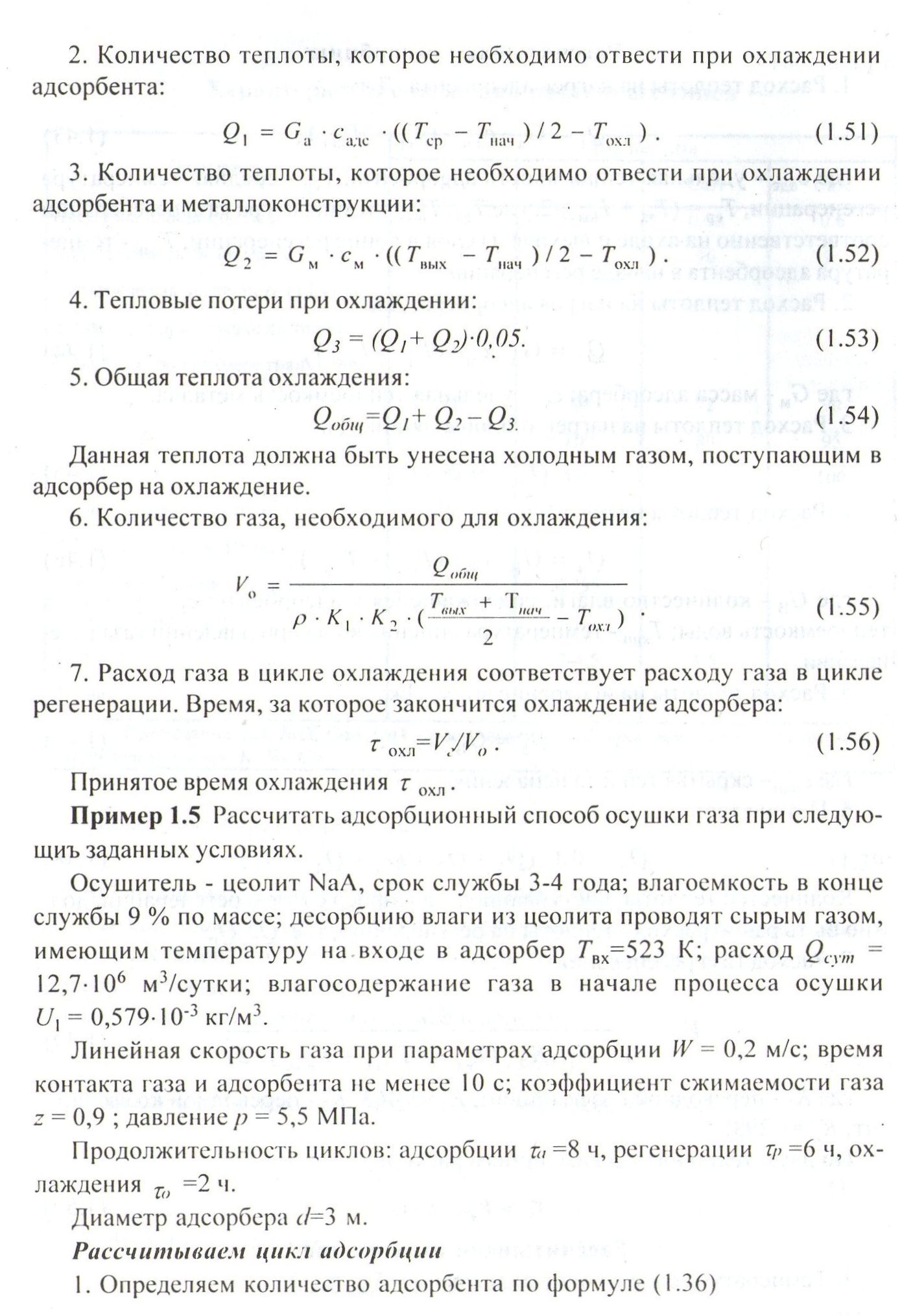

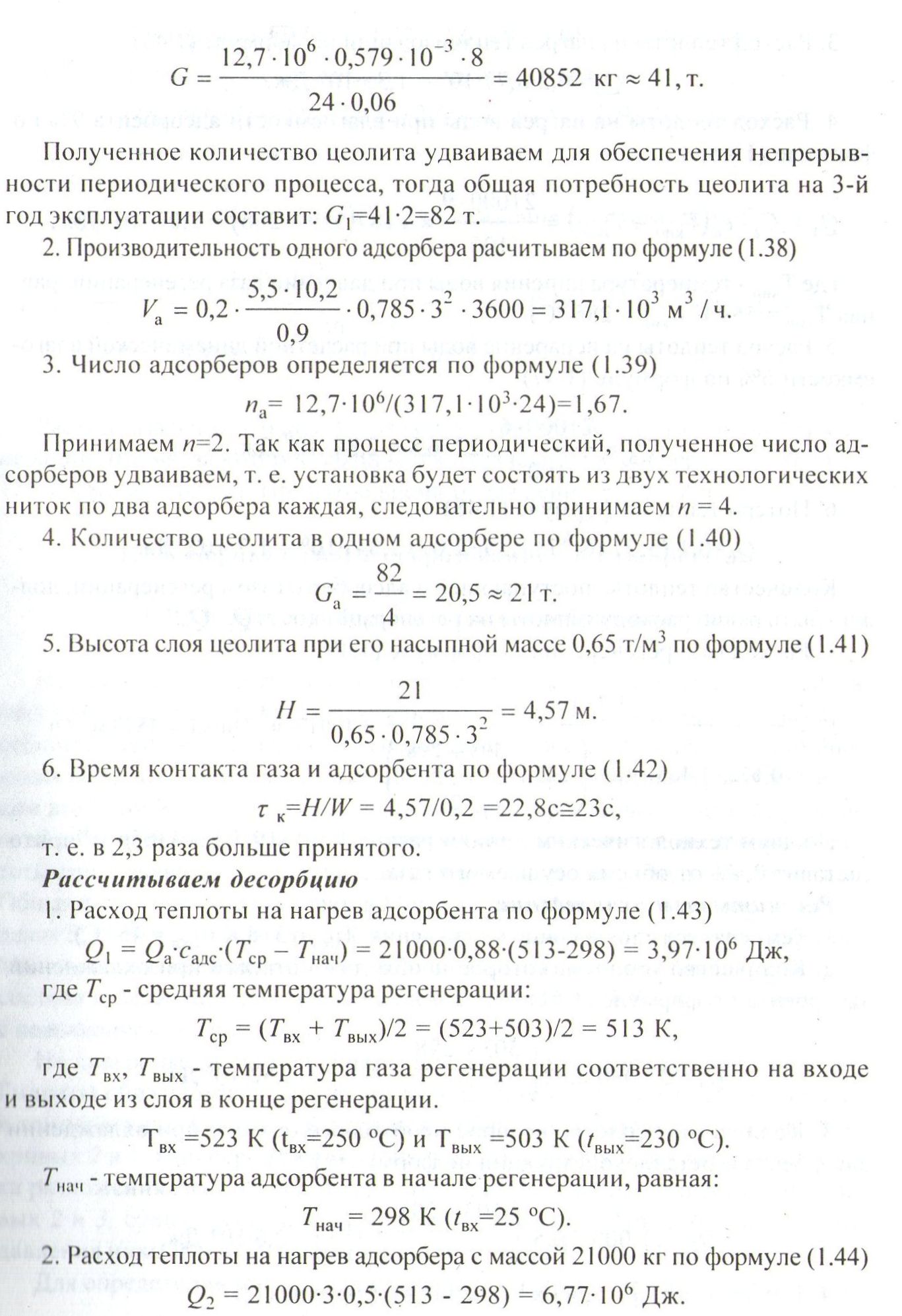

1.3.2.3. Адсорбционный способ осушки газа

Принцип работы адсорбционной установки

Вещество, на поверхности которого происходит адсорбция, называется адсорбентом, а вещество, поглощаемое из объемной фазы - адсорбатом. Время, в течение которого молекула адсорбата находится на поверхности адсорбента, называется временем адсорбции, которое может колебаться в очень широких пределах. Скоростью адсорбции называется число молекул, адсорбирующихся или десорбирующихся за единицу времени. Способность адсорбента поглощать вещество тем больше, чем больше его поверхность. Поверхность, приходящаяся на 1 г адсорбента, называется удельной поверхностью [2, 35, 41, 101].

Адсорбция происходит в аппаратах - адсорберах, которые бывают периодического и непрерывного действия. В практике применяют два вида адсорбции - физическую и химическую, необратимую и имеющую ограниченное применение.

Установки адсорбционной осушки имеют обычно два - четыре адсорбера. Влажный газ поступает в сепаратор для удаления механических примесей, капельной влаги, жидких углеводородов и направляется в адсорбер. Осушенный газ из адсорбера поступает в магистраль. Часть сырого отсепариро-ванного газа подается в печь для подогрева, а затем в адсорбер с увлажнённым осушителем для регенерации последнего. На рис. 1.30 показана схема двухадсорберной установки осушки.

Горячий газ после регенерации осушителя охлаждается в холодильнике и направляется в сепаратор для отделения влаги, удаленной из осушителя. После отделения влаги газ смешивается с основным потоком сырого газа и поступает на осушку

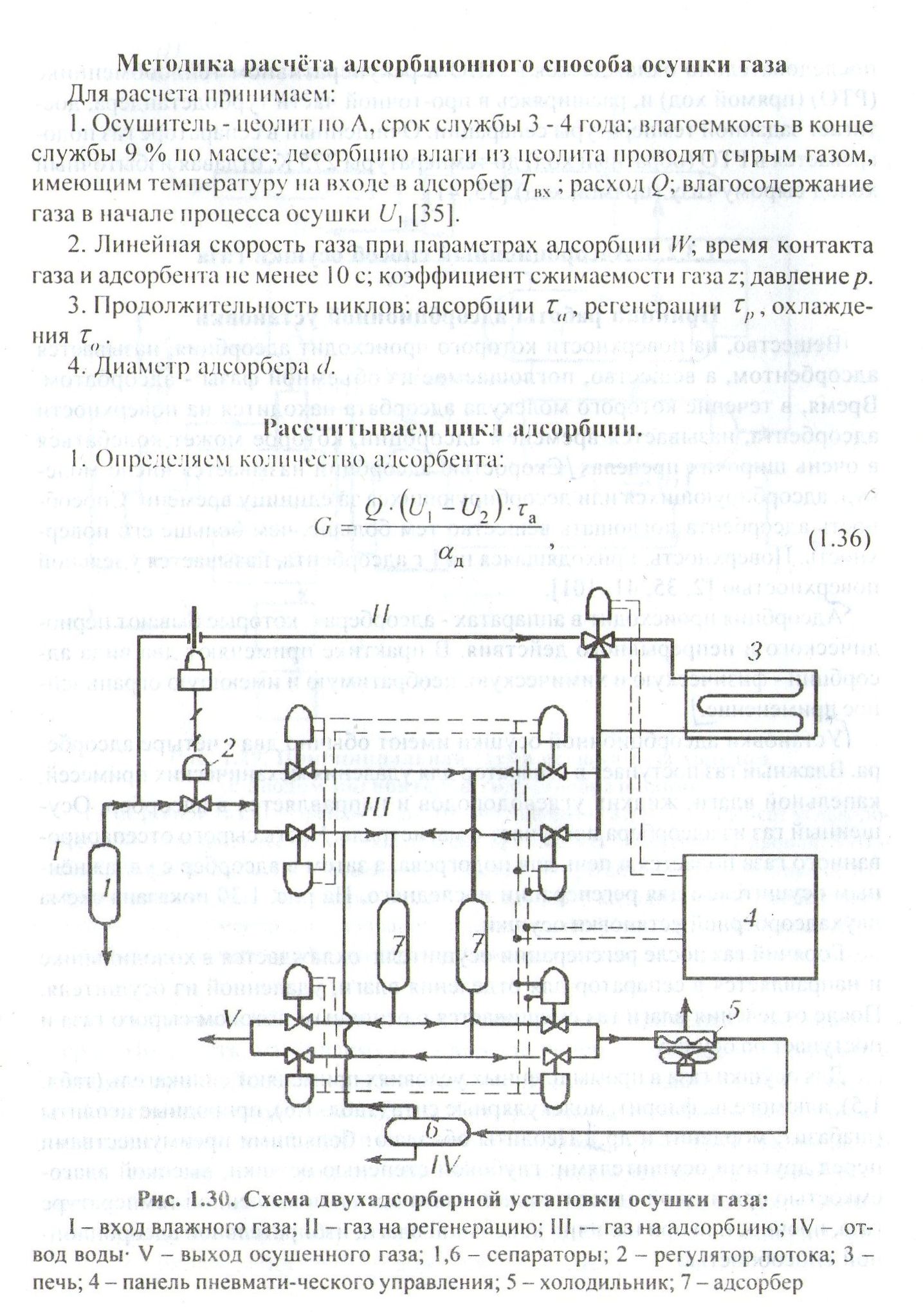

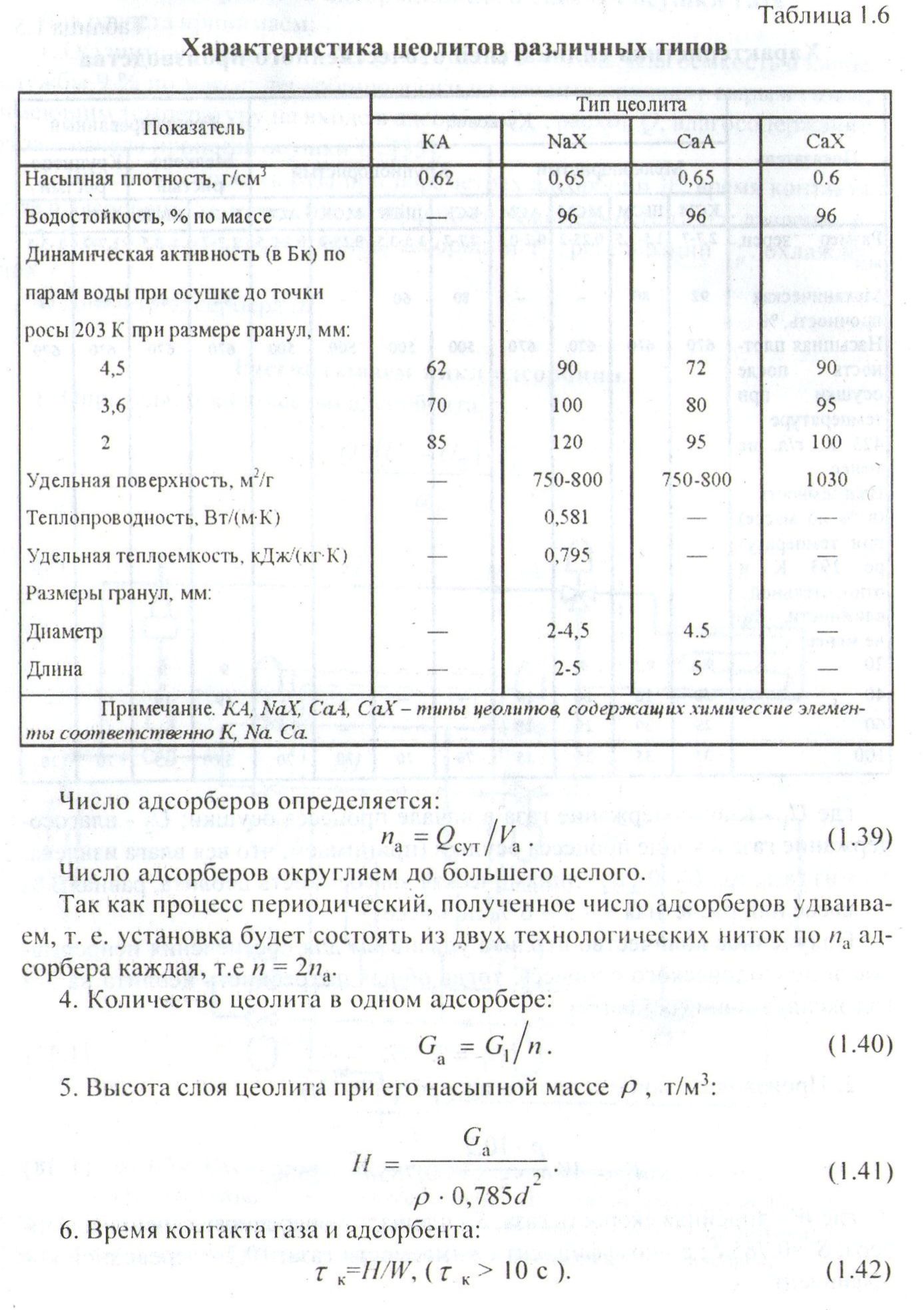

Для осушки газа в промышленных условиях применяют силикагель (табл. 1.5), алюмогель, флорит, молекулярные сита (табл. 1.6), природные цеолиты (шабазит, морденит и др.) Цеолиты обладают большими преимуществами перед другими осушителями: глубокой степенью осушки, высокой влагоемкостью при низкой относительной влажности и повышенной температуре газа, прочностью при наличии капельной влаги, избирательной адсорбционной способностью.

1.3.3. Борьба с гидратообразованием в газопроводе

1.3.3.1. Методы борьбы с гидратообразованием

Из-за низкого качества осушки газа на промыслах влага конденсируется в магистральных газопроводах, в результате чего снижается их пропускная способность и возникают условия для образования кристаллогидратов, напоминающих внешним видом снег или лед. Кристаллогидраты были открыты английским химиком X. Дэви в 1810 г. По своей структуре газовые гидраты - соединения, включения (клатратары), которые образуются путем внедрения в пустоты кристаллических структур, составленных из молекул воды, молекул газа. Общая формула газовых гидратов МпН20, где значение «и» изменяется в пределах 5,75-17 в зависимости от состава газа и условий образования гидратов. Максимальное значение влагосодержания (при полном насыщении) зависит от состава газа, возрастая с увеличением содержания H2S и С02 и снижаясь с повышением содержания N2.

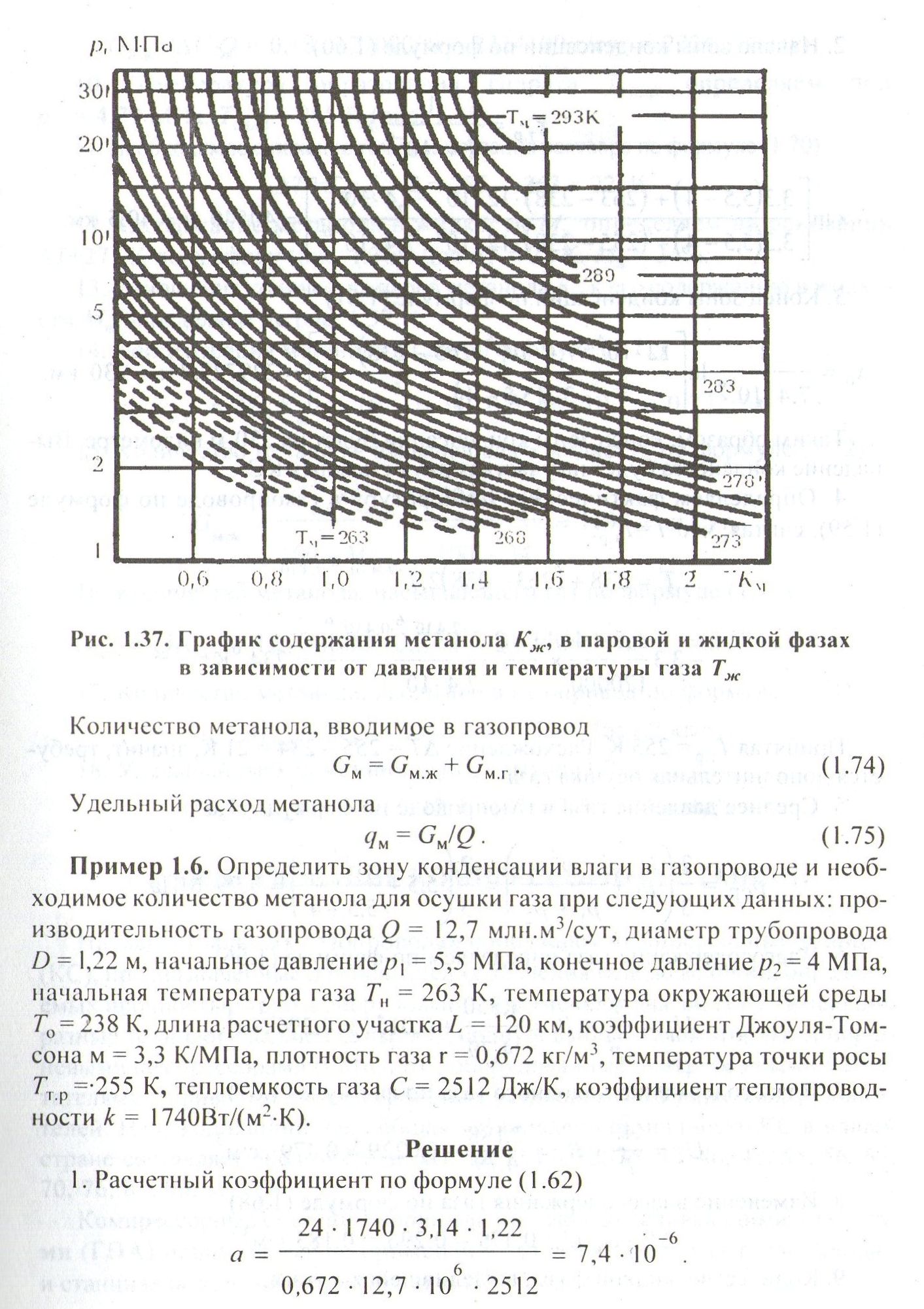

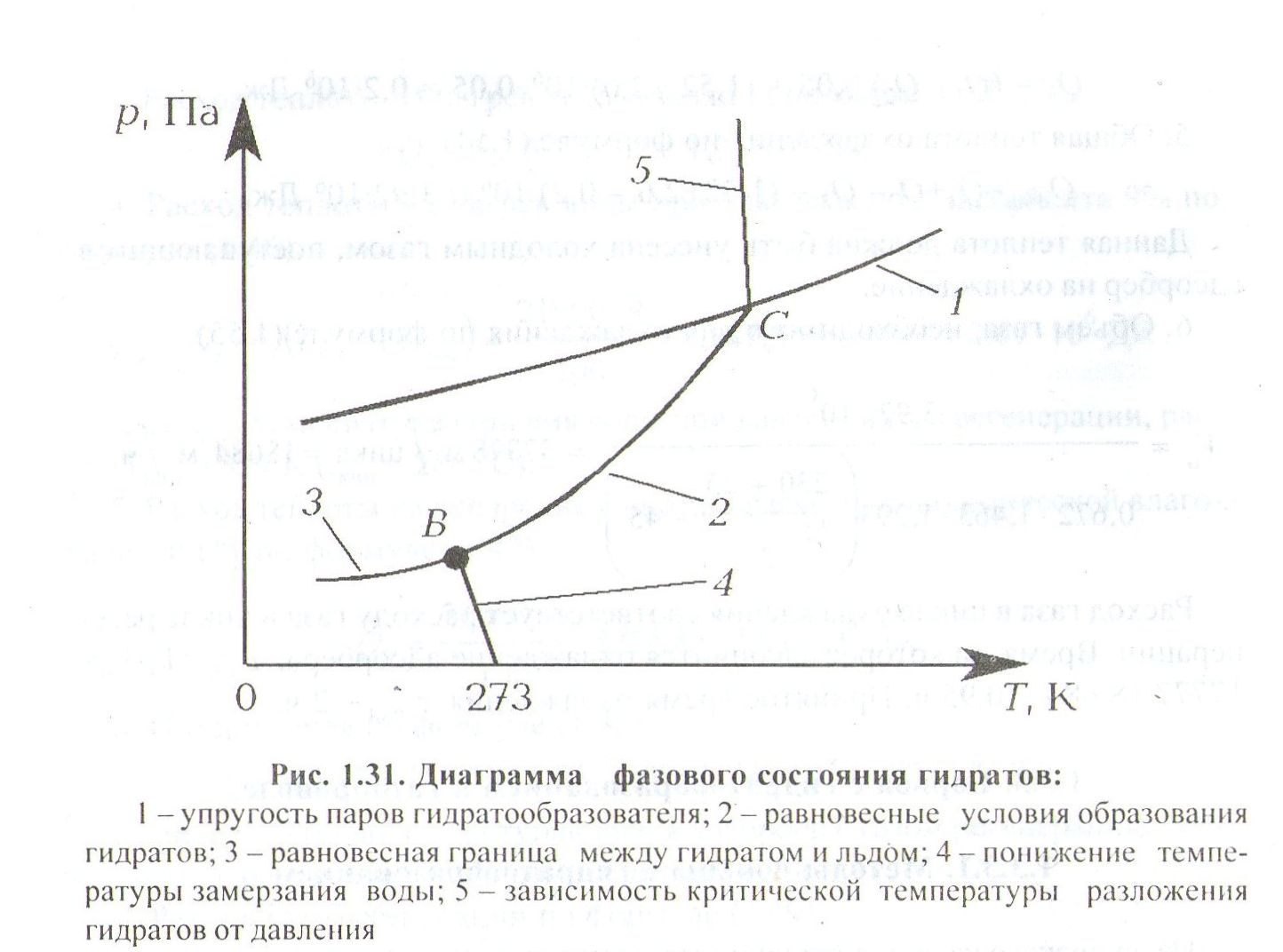

На диаграмме (рис. 1.31) представлены условия образования гидратов. Гидраты образуются при наличии влаги в газе и определенных давлениях и температурах. Гидраты образуются в областях, расположенных влево от кривых 2 и 5. При пересечении кривых 1, 2 и 5 образуется критическая точка разложения гидратов С. В точке В, образованной при пересечении кривых 2 и 3, существует система гидрат-лед-вода-газ. При нагреве падение давления ниже критического приводит к разложению гидрата на воду и газ.

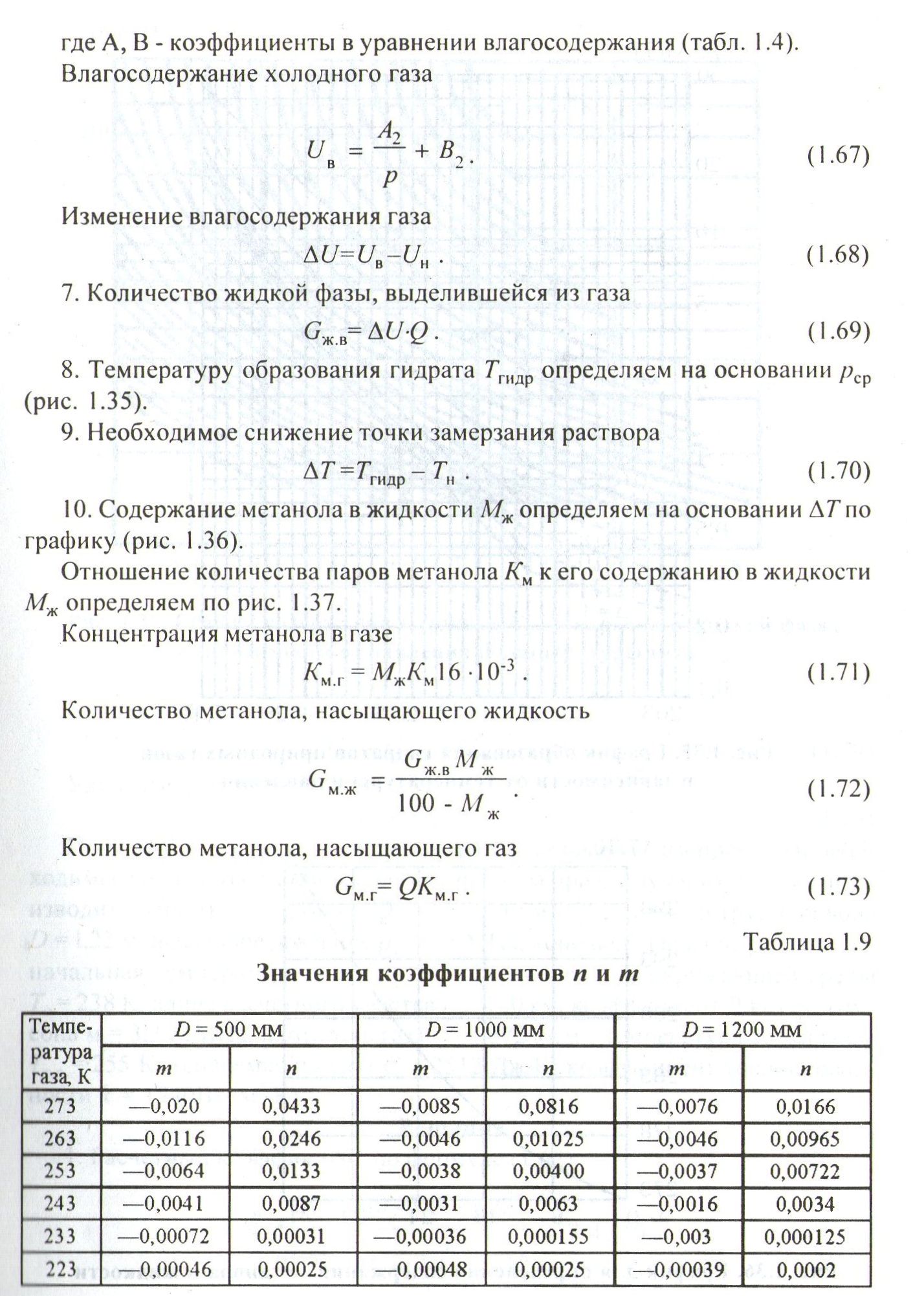

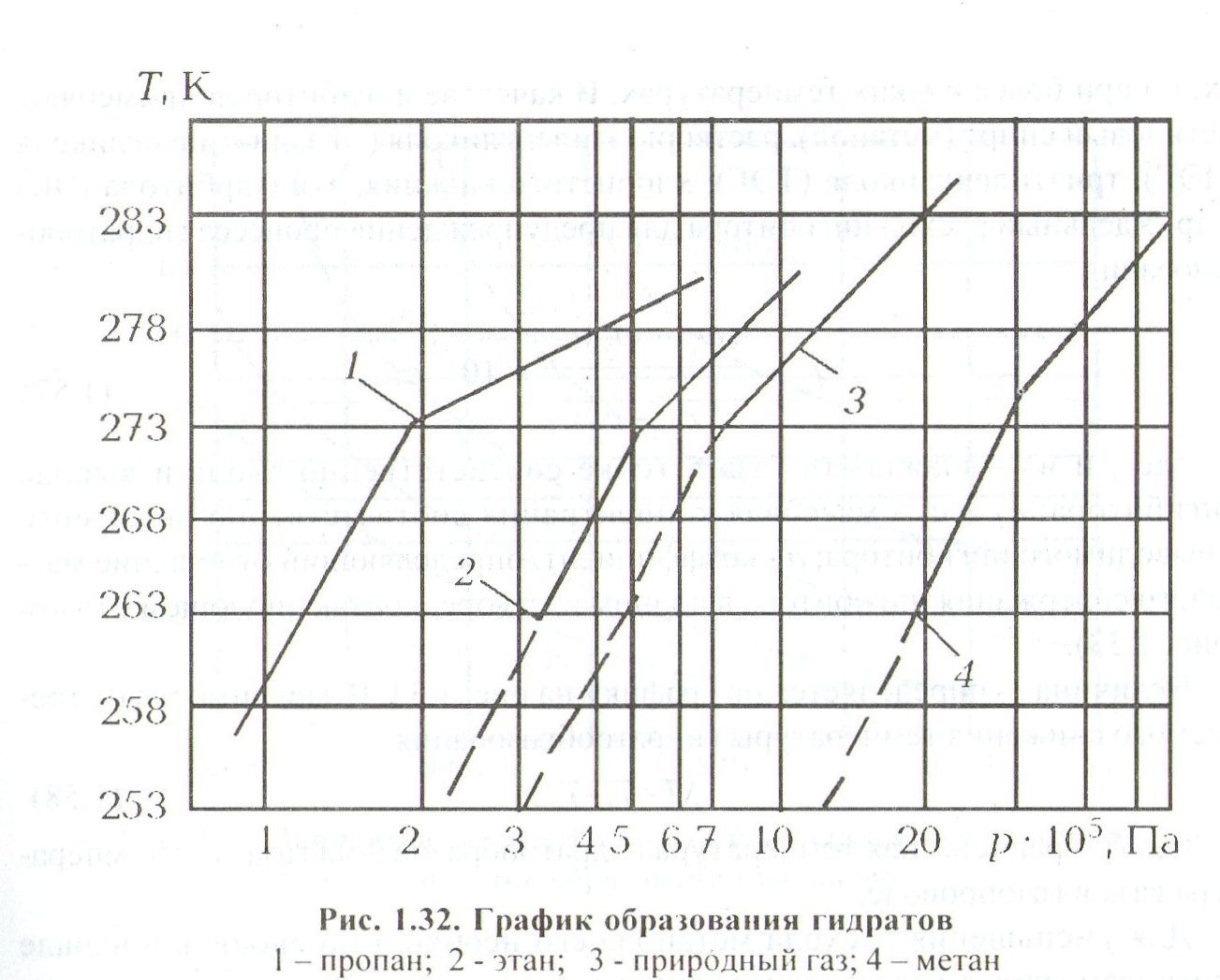

Для определения температуры и давления начала гидратообразования существуют несколько методов: графический, аналитический, графоаналитический и экспериментальный. Условия образования гидратов некоторых газов приведены на рис. 1.32.

Способы борьбы с гидратами - понижение давления в системе ниже равновесного; повышение температуры газа выше равновесного; осушка газа для предупреждения конденсации паров воды, ввод в поток газа ингибиторов (метанол, растворы ДЭГ , ТЭГ и т.д.) [2, 35, 48, 54, 99, 101].

Предупреждение образования гидратов подогревом газа заключается в том, что при сохранении давления в газопроводе температура газа поддерживается выше равновесной температуры образования гидратов. В условиях транспорта газа по магистральному газопроводу этот метод неприменим, так как связан с большими затратами энергии. Как показывают расчёты, при больших объёмах транспортируемого газа целесообразнее охлаждать его (с учётом увеличения затрат на более глубокую осушку газа), поскольку это позволяет заметно увеличить пропускную способность газопроводов, особенно газопроводов с большим числом компрессорных станций (КС). Метод подогрева применяется на газораспределительных станциях (ГРС), где при больших перепадах давления вследствие дроссельного эффекта температура газа может значительно снижаться, в результате чего обмерзают редуцирующие клапаны, краны, диафрагмы и др.

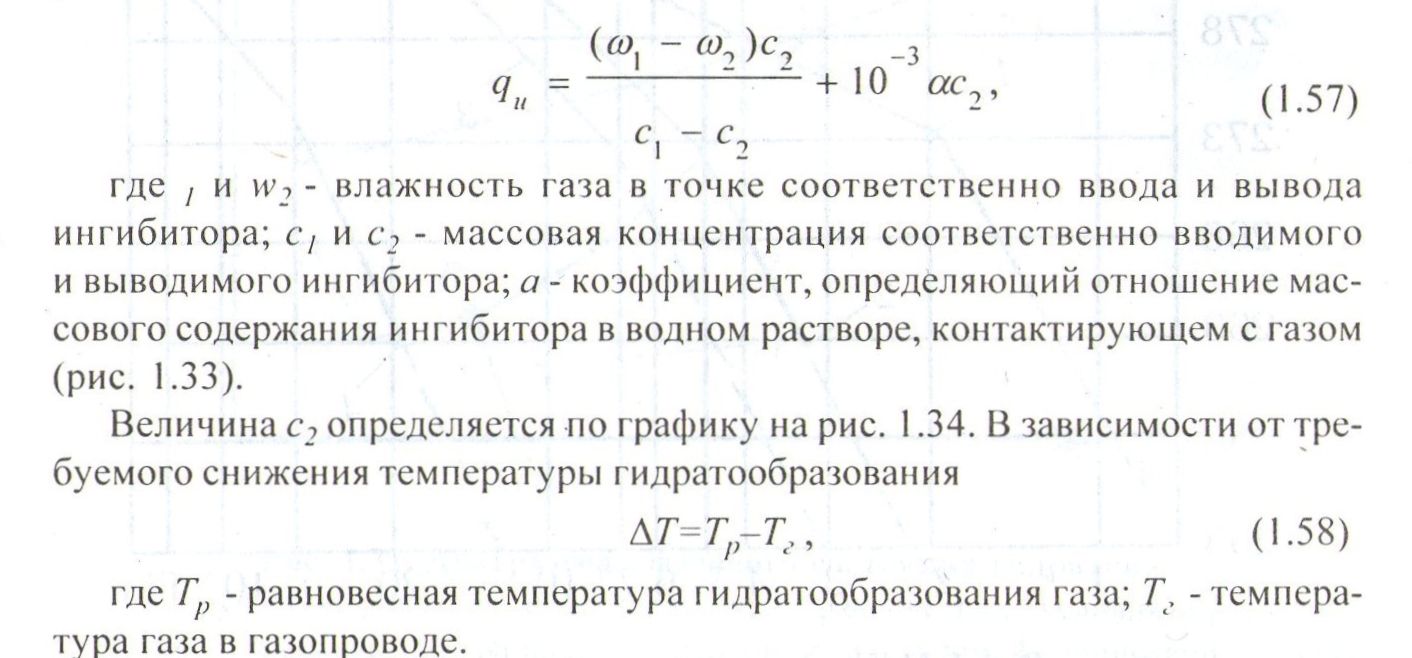

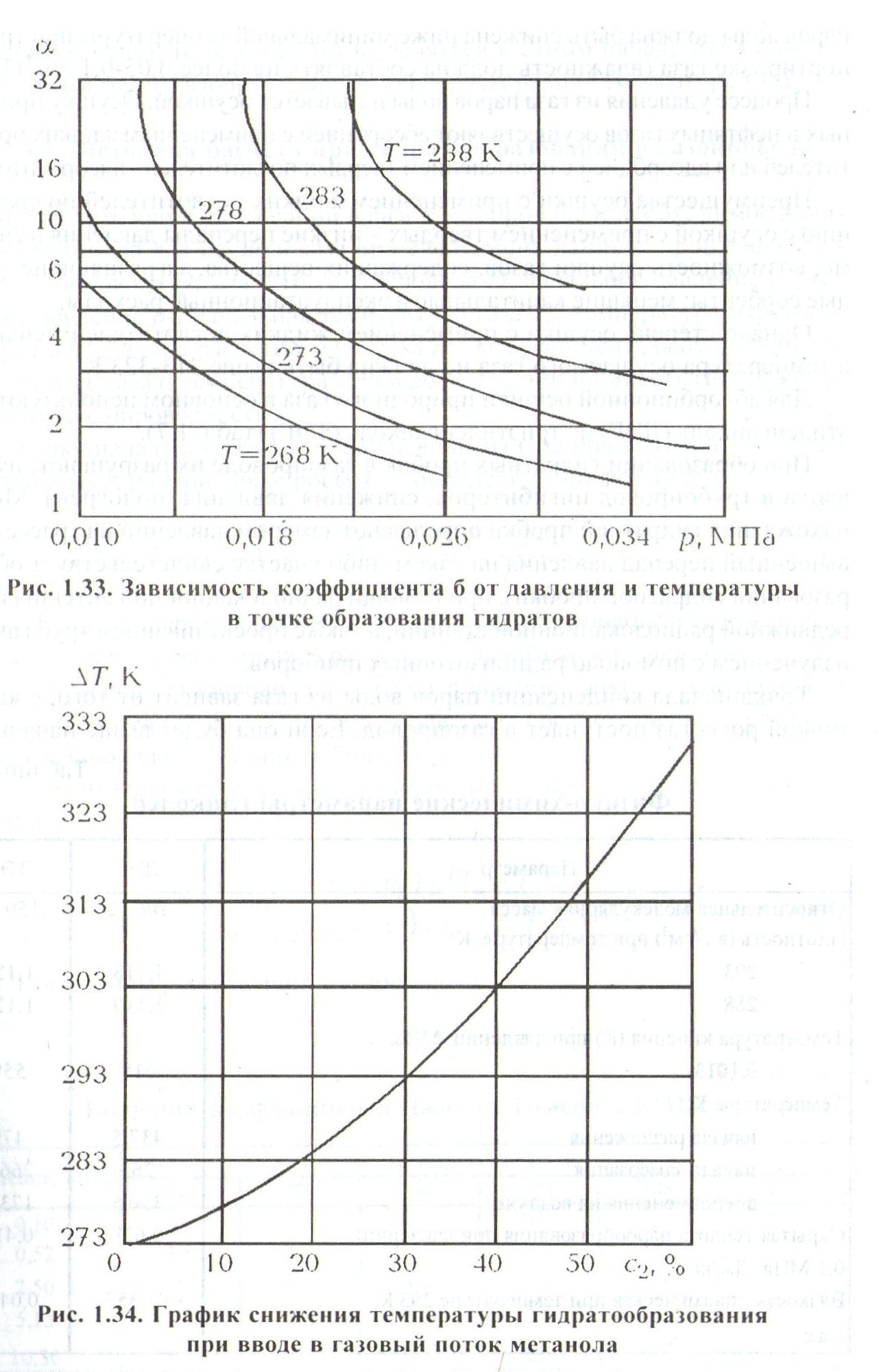

Ингибиторы, введённые в насыщенный водяными парами поток природного газа, частично поглощают водяные пары и переводят их вместе со свободной водой в раствор, который совсем не образует гидратов или образует их, но при более низких температурах. В качестве ингибиторов применяют метиловый спирт (метанол), растворы этиленгликоля (ЭГ), диэтиленгликоля (ДЭГ), триэтиленгликоля (ТЭГ), хлористого кальция, этилкарбитола (ЭК) и др. Удельный расход ингибитора для предупреждения процесса гидратообразования

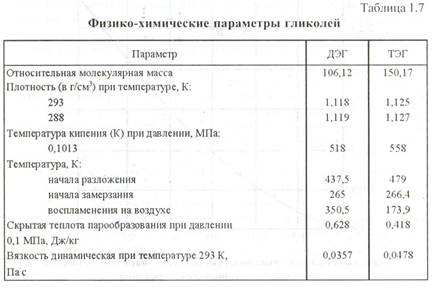

При этом предпочтение следует отдать диэтиленгликолю, так как возможность его регенерации и сравнительно небольшие потери в большинстве случаев делают этот ингибитор наиболее экономичным.

При больших объёмах транспортируемого газа его осушка является наиболее эффективным и экономичным способом предупреждения образования кристаллогидратов в магистральном газопроводе. При промысловой подготовке газа к дальнему транспорту его осушают сорбционным способом или охлаждением газового потока. В результате осушки газа точка росы паров воды должна быть снижена ниже минимальной температуры при транспортировке газа (влажность должна составлять не более 0,05-0,1 г/м3) [2].

Преимущества осушки с применением жидких поглотителей по сравнению с осушкой с применением твердых - низкие перепады давления в системе; возможность осушки газов, содержащих вещества, загрязняющие твердые сорбенты; меньшие капитальные и эксплуатационные расходы.

Однако степень осушки с применением жидких поглотителей меньшая, а температура осушаемого газа не должна быть выше 313-323 К.

Для абсорбционной осушки природного газа в основном используют ди- этиленгликоль (ДЭГ) и триэгиленгликоль (ТЭГ) (табл. 1.7).

При образовании гидратных пробок в газопроводе их разрушают: путем ввода в трубопровод ингибиторов, снижения давления, подогрева. Место нахождения гидратной пробки определяют замером давлений на трассе (повышенный перепад давления на каком-либо участке свидетельствует об образовании гидратной пробки), при помощи радиолокационной антенны и передвижной радиолокационной станции, а также просвечиванием труб гамма- излучением с помощью радиоизотопных приборов.

Точка начала конденсации паров воды из газа зависит от того, с какой точкой росы газ поступает в газопровод. Если она будет выше начальной температуры газа, то влага будет выделяться в самом начале газопровода, ниже - в том месте газопровода, где точка росы равна температуре газа.

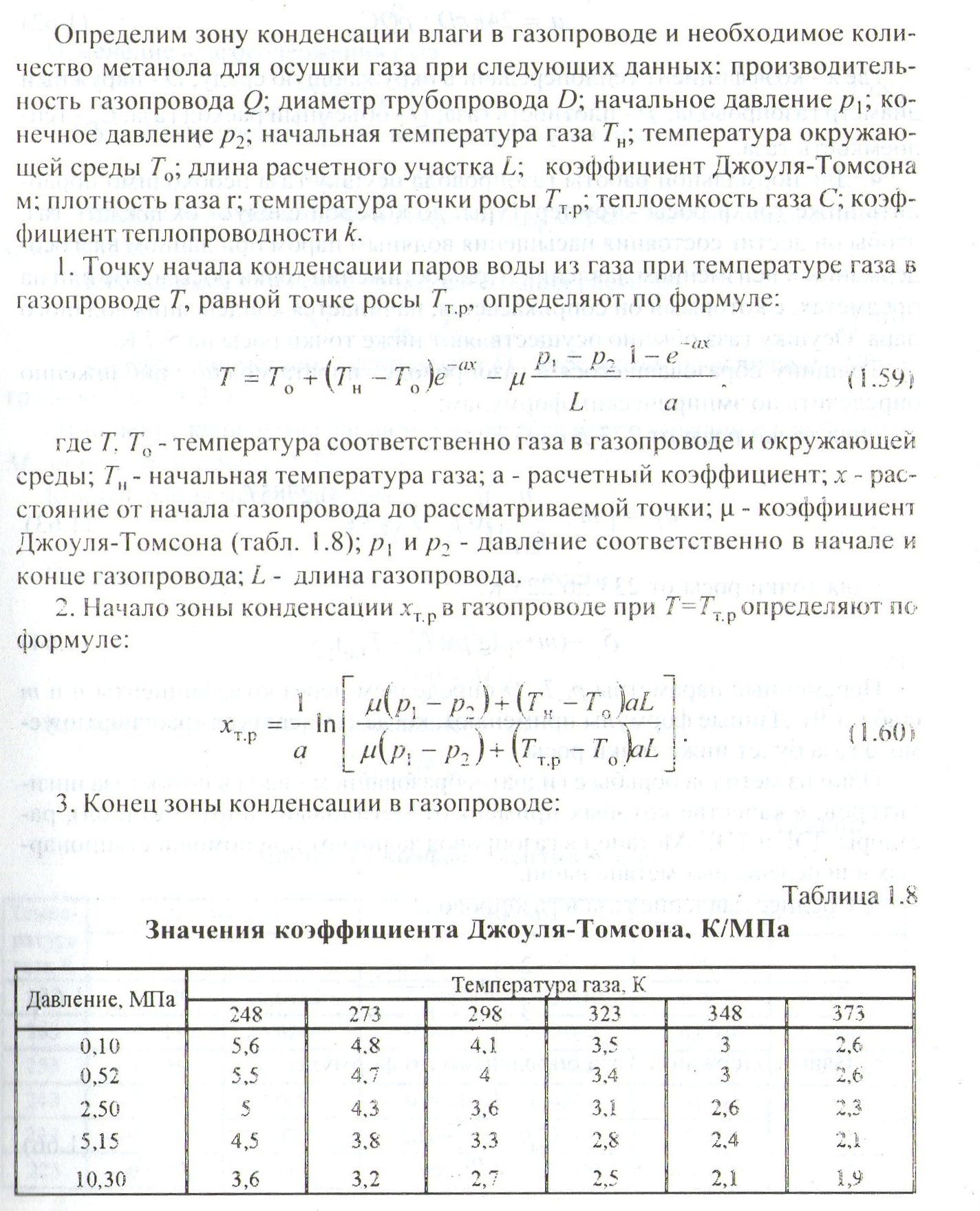

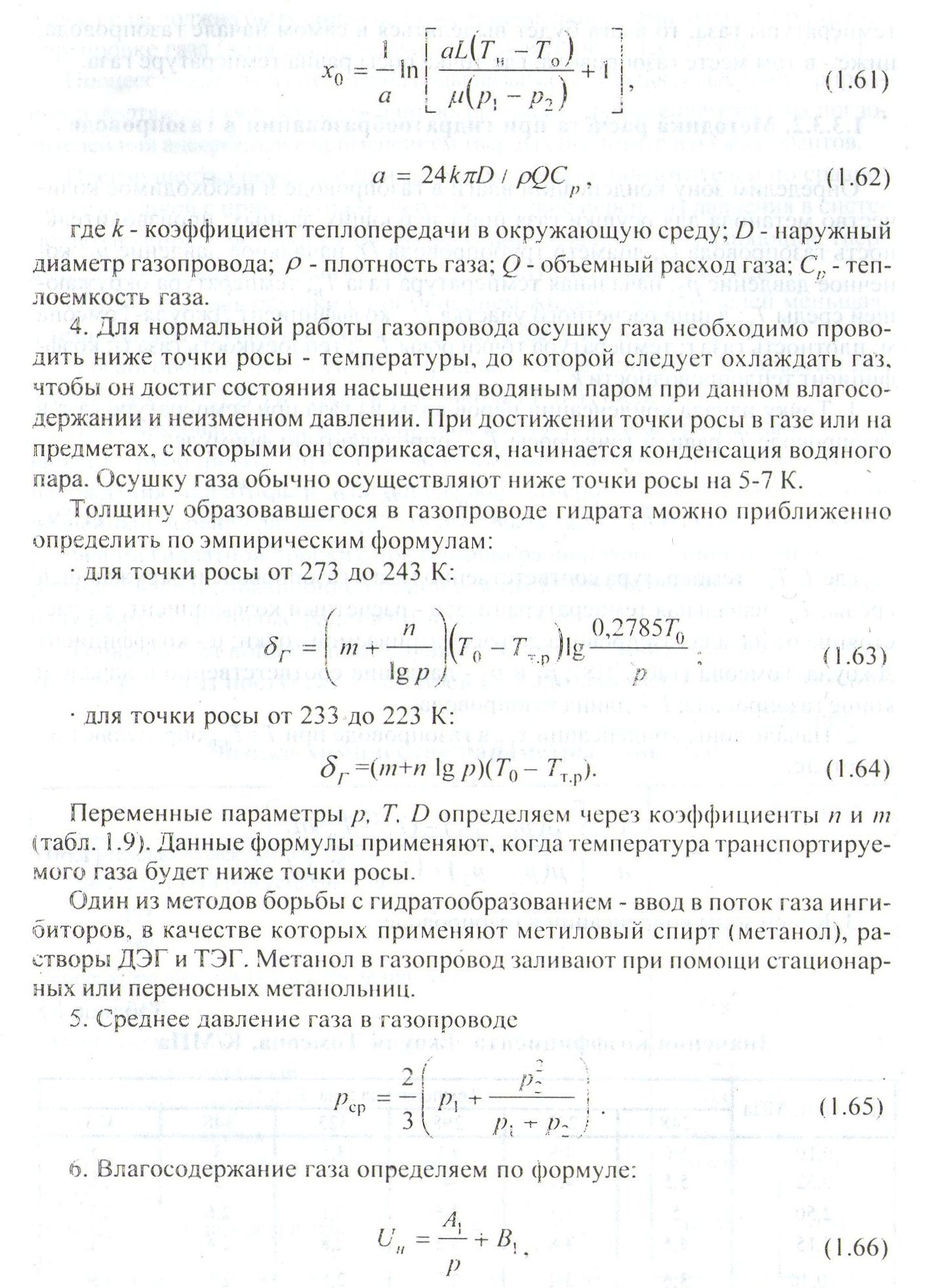

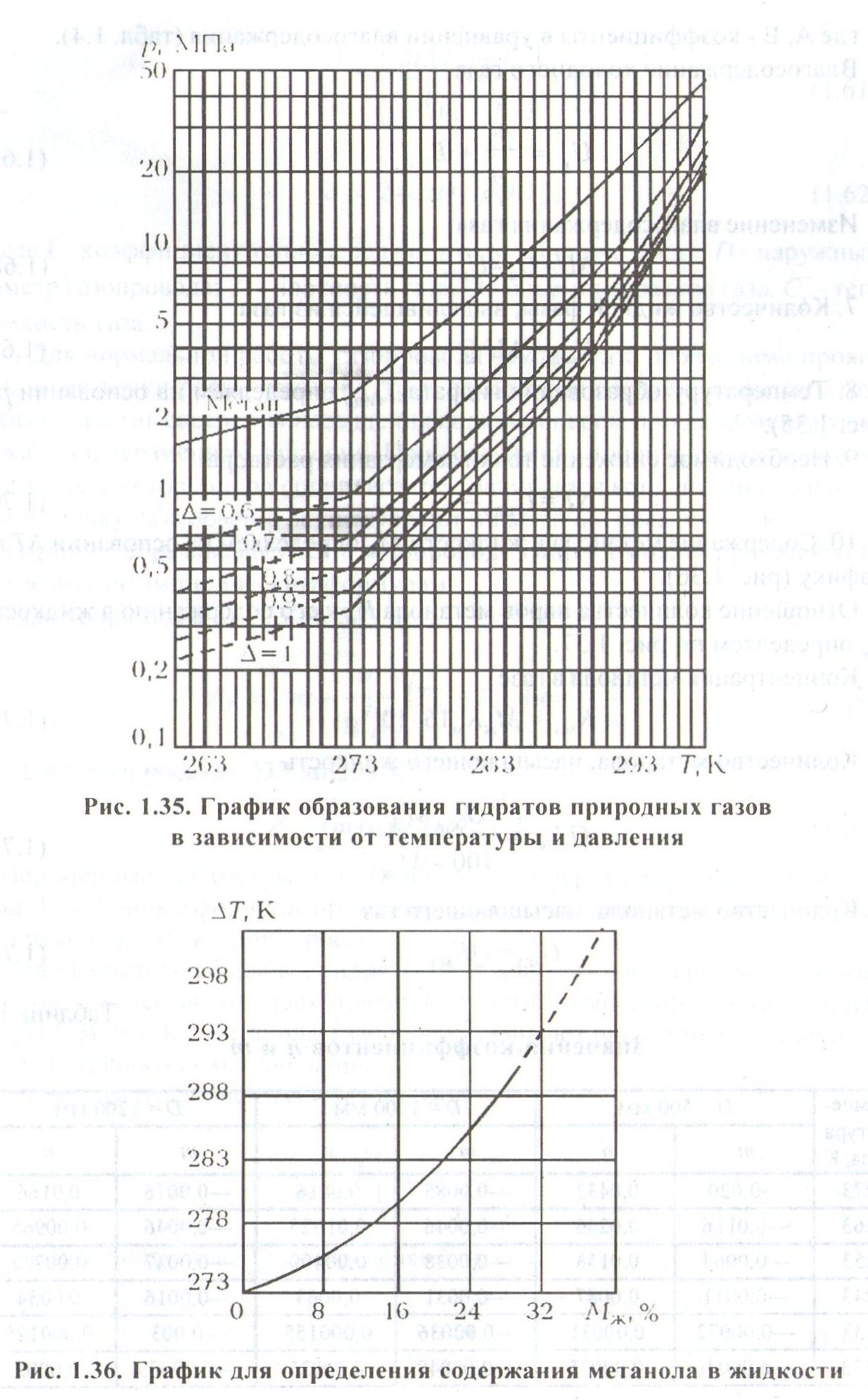

1.3.3.2. Методика расчёта при гидрагообразовании в газопроводе