- •Предисловие

- •1.1.Схема магистрального газопровода

- •1.2. Оборудование для очистки и подготовки газа

- •1.2.1. Очистка газа от механических примесей, воды, сероводорода и углекислоты

- •1.2.2. Источники загрязнения магистральных газопроводов

- •1.2.3. Методы очистки газа от механических примесей

- •1.2.4. Конструкции пылеуловителей

- •1.2.5. Технологический расчет масляного вертикального пылеуловителя

- •1.2.8. Эксплуатация и ремонт аппаратов по очистке газа

- •1.3. Оборудование для осушки газа

- •1.3.1. Общие положения

- •1.3.2. Установки осушки газа и их эксплуатация

- •1.3.2.1. Абсорбционный способ осушки газа

- •1.3.2.3. Адсорбционный способ осушки газа

- •1.3.3.1. Методы борьбы с гидратообразованием

- •1.4. Оборудование компрессорных станций

- •1.4.1. Эксплуатация оборудования кс

- •1.4.2. Опыт применения авиационных двигателей в гпа

- •1.4.3. Гпа нового поколения

- •1.5. Оборудование для одоризации газа

- •2.1. Схема магистрального нефтепровода и нефтепродуктопровода

- •2.2. Оборудование головных сооружений нефтепроводов

- •2.2.1. Сбор и подготовка нефти к дальнейшей транспортировке 2.2.1.1. Сбор и подготовка нефти на промысле

- •2.2.1.2. Основные системы сбора продукции скважин

- •2.2.1.3. Установки для подготовки нефти

- •2.2.1.4. Установка подготовки воды

- •2.2.2. Автоматизированные групповые замерные установки

- •2.2.3. Оборудование для обезвоживания и обессоливаиия нефти

- •2.2.4. Оборудование для отделения газа от пластовой жидкости

- •2.2.5. Оборудование для очистки и подготовки сточных вод

- •2.3. Насосное оборудование 2.3.1 Центробежные насосы

- •2.3.2. Электродвигатели

- •2.3.3. Насосы "Sulzer pumps"

- •2.3.4. Виброизолирующие компенсирующие системы

- •2.4. Оборудование для зашиты от гидравлических ударов

- •2.5. Фильтры-грязеуловители

- •3.1. Трубопроводная арматура

- •3.1.1. Основные термины и определения

- •1. По области применения.

- •2. По функциональному назначению (виду).

- •По температурному режиму:

- •По способу присоединения к трубопроводу.

- •По способу герметизации.

- •8. По способу управления.

- •3.2. Теплообменное оборудование и аппараты воздушного охлаждения

- •3.2.1. Классификация теплообменных аппаратов

- •3.2.2. Аппараты воздушного охлаждении 3.2.2.1. Классификация аво

- •3.2.2.2. Поперечное орсбреине и крепление груб

- •3.2.2.3. Охлаждение газа на компрессорных станциях

- •3.3. Узлы запуска и приема средств очистки и диагностики линейной части

- •3.3.1. Устройства камер запуска и приёма на газопроводах

- •3.3.2. Устройства камер запуска п приема на нефтепроводах

- •3.4. Расходомеры

- •3.4.2. Классификация расходомеров

- •4.1. Общие положения

- •4.5.2. Область и условия применения расчетных формул

- •4.5.3. Расчет конических обечаек, нагруженных давлением

- •4.6. Расчет на прочность нефтегазового оборудования при малоцикловых нагрузках

- •4.6.1. Условия применения расчетных формул

- •4.6.2. Циклы нагружения

- •4.6.5. Уточненный расчет на малоцикловую усталость

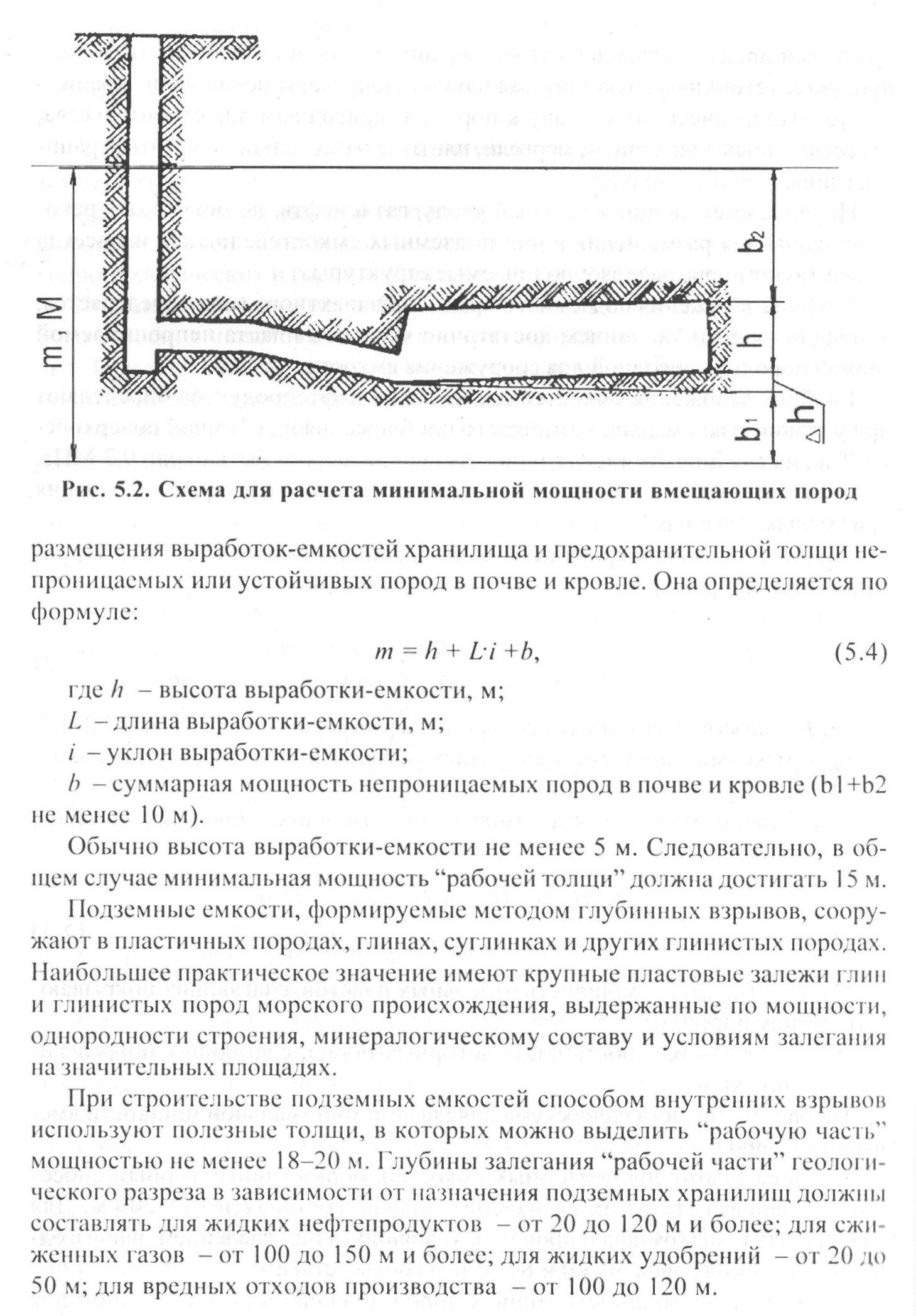

- •5.1. Классификация подземных г азонефтехранилищ

- •5.2. Основные требования нормативных документов к проектированию, строительству и эксплуатации подземных газонефтехранилищ

- •5.3. Подземные хранилища в отложениях каменной соли

- •5.3.1. Методы сооружения подземных емкостей размывом через буровые скважины

- •5.3.2. Оборудование и методы контроля формообразования подземных емкостей

- •5.3.3. Оборудование и методы интенсификации процесса размыва подземных емкостей в отложениях каменной соли

- •5.3.4. Подземные резервуары двухъярусного типа

- •5.3.5. Подземное пиленохранилище

- •5.3.6. Подземные резервуары для хранения шфлу и стабильного конденсата

- •5.3.7. Подземные хранилища гелиевого концентрата

- •5.3.8. Риск эксплуатации подземных хранилищ в отложениях каменной соли

- •5.4. Хранилища шахтного типа

- •5.4.2. Подземные хранилища шахтного типа

- •5.4.3. Выбор оптимальных параметров и оценка прочности подземных хранилищ

- •5.4.4. Обустройство вертикальных и горизонтальных выработок

- •5.4.5. Оборудование для герметизации подземных газонефтехранилищ шахтного типа

- •5.5. Подземные хранилища, созданные глубинными взрывами

- •5.6. Хранение жидких углеводородов в вечномерзлых грунтах

- •5.7. Специальное оборудование подземных газонефтехранилищ

- •5.7.1. Специальное устьевое и скважинное оборудование

- •5.7.2. Скважиннан аппаратура контроля формообразования

- •5.8. Оценка потерь нефтепродуктов

- •6.1.2. Основные задачи и функции

- •6.2.2. Подготовка и аттестация

- •6.2.3. Нормативное регулирование в области промышленной безопасности

- •6.2.5. Декларирование промышленной безопасности

- •6.3. Основные положения производственного контроля за соблюдением требований промышленной безопасности

- •6.4. Технический надзор и производственный контроль на объектах трубопроводного транспорта

- •6.4.1. Организация технического надзора на объектах магистральных трубопроводов

- •6.4.2. Особенности функционирования контрольных служб в трубопроводном строительстве

- •6.4.3. Основные требования, предъявляемые к производственному контролю в трубопроводном строительстве

- •6.4.3. Основные требования, предъявляемые к производственному контролю в трубопроводном строительстве

- •6.4.4. Классификация методов производственного контроля в трубопроводном строительстве

- •6.4.5. Задачи и функции производственного контроля в трубопроводном строительстве

- •6.5. Надзор за изготовлением, монтажом и ремонтом оборудования

- •6.6. Применение оборудования и технических устройств на опасных производственных объектах

- •Оошетствующий сертификат установленного образца.

- •6.7. Международные стандарты системы управления качеством iso 9000

- •6.7.1. Основные понятия и терминология

- •Iso 9000 — это серия добровольных международных стандартов для системы управления (менеджмента) качеством (далее — система качества).

- •6.7.2. Классификация стандартов системы управления качеством

- •6.7.3. Базовые требования к производственному процессу

- •6.7.4. Управление качеством производственных процессов

- •6.7.5. Прохождение сертификации

- •6.8. Техническое регулирование в трубопроводном транспорте

- •6.8.1. Основные понятия и принципы Закона "о техническом регулировании"

- •6.8.2. Нормативно-техническая документация 6.8.2.1. Уровни нормативных документов

- •6.8.2.2. Технические регламенты

- •6.8.2.3. Национальные стандарты

- •6.8.2.4. Стандарты организаций

- •6.8.2.5. Общие и специальные технические требования

- •6.8.2.6. Типовые технические и проектные решения, типовые проекты

- •7.1. Понятие надежности

- •7.2. Показатели надежности

- •7.3. Определение вероятности безотказной работы оборудования

- •7.6. Основные методы резервирования

5.2. Основные требования нормативных документов к проектированию, строительству и эксплуатации подземных газонефтехранилищ

К наиболее важным вопросам, рассмотренным в нормативных документах по проектированию, строительству и эксплуатации подземных газонефтехранилищ, относят классификацию подземных хранилищ, требования к инженерно-геологическим условиям площадок и правила оценки их пригодности, требования к системам контроля и автоматизации, оценку длительной устойчивости выработок, обустройство и испытание на герметичность эксплуатационных скважин подземных резервуаров, требования к мероприятиям по технике безопасности и по охране окружающей среды.

Подземные хранилища проектируют на основании задания на проектирование разработанного и выдаваемого заказчиком хранилища в соответствии с обоснованием инвестиций в строительство.

Строительство подземных хранилищ производят на основании проектной документации и проекта производства работ.

Техническое задание на проектирование должно содержать следующие сведения:

место размещения хранилища;

наименование подлежащих хранению продуктов, их физико-химические

свойства;

общие потребные объемы хранения но отдельным продуктам;

производительности закачки и выдачи продуктов;

сроки проектирования и строительства подземных хранилищ;

способ доставки и отгрузки продуктов для хранилищ СУ Г, нефти и нефтепродуктов.

При выборе объемно-планировочной схемы должно быть обеспечено наилучшее использование вмещающей толщи горных пород, а для шахтных резервуаров также минимально возможный объем и число вскрывающих, вспомогательных, специальных выработок и наилучшие условия изоляции выработок-емкостей друг от друга в резервуаре на несколько видов продуктов.

В проектной документации предусматривают периодичность контроля объема и формы подземного резервуара во время его строительства и эксплуатации, а также его герметичность.

Напряженно-деформированное состояние породного массива и всех конструктивных элементов подземного резервуара определяется с учетом основных закономерностей деформирования и прочности пород.

Устойчивость выработки-емкости резервуара обеспечивается путем выбора ее оптимальной формы и размеров с учетом противодавления хранимого продукта.

При строительстве шахтных резервуаров проводят геолого-маркшейдерские работы, геологические, гидрогеологические и геокриологические наблюдения в процессе проходки выработок, а на участках возведения герметичной перемычки определяют мощность зоны повышенной проницаемости в окрестностях выработки.

На заключительной стадии строительства осуществляют испытание резервyapa на герметичность.

Бесшахтные резервуары в отложениях каменной соли

Для создания выработок-емкостей бесшахтного резервуара предусматривается управляемое растворение соли пресной или минерализованной водой с одновременным вытеснением образующегося при этом рассола на поверхность земли.

Для управления процессом формообразования выработки-емкости применяется жидкий или газообразный нерастворитель.

Конструкция эксплуатационной скважины должна обеспечивать:

закачку и отбор воды, рассола, жидкого или газообразного нерастворителя, продуктов хранения с проектной производительностью;

отбор проб рассола, нерастворителя и хранимого продукта;

ввод в скважину ингибиторов гидратообразования и коррозии;

возможность перекрытия сечений подвесных колонн при возникновении - аварийных ситуаций на скважине;

расчетный срок службы скважины;

спуск, подъем и смену подвесных колонн, установку и извлечение необходимого скважинного оборудования;

проведение геофизических, диагностических работ па скважине и в выработке-емкости, а также профилактических и ремонтных работ на скважине.

Способы удаления рассола с площадок строительства выбираются исходя из наличия солепотребляющих предприятий в районе строительства и местных гидрогеологических, гидрологических и географических условий.

При строительстве наземных рассолохранилищ предусматривают мероприятия, обеспечивающие защиту водоемов и подземных вод от загрязнения рассолом. При закачке строительного рассола в недра следует предусмотреть мероприятия по поддержанию и восстановлению приемистости нагнетательных скважин.

Шахтные резервуары в породах с положительной температурой

В качестве выработок-емкостей выбирают, как правило, подземные горизонтальные выработки камерного типа.

Выработки-емкости в устойчивых горных породах проектируют без крепи или с применением анкерной крепи, в неустойчивых горных породах — с применением сплошной постоянной крепи.

Расстояние между сбойками в спаренных выработках-емкостях принимается в зависимос ти от технологии проходки, но не менее удвоенной ширины целиков между выработками-емкостями.

В хранилищах, предназначенных для одновременного хранения нескольких видов продуктов, предусматривают специальную околоствольную выработку.

На период эксплуатации шахтных резервуаров выработки и эксплуатационные скважины оборудуют трубопроводами для отбора и закачки продук та хранения, воды, выхода паровой фазы нефти и нефтепродуктов при "больших дыханиях" в процессе заполнения хранилища.

Для изоляции выработок-емкостей друг от друга или от внешней среды предусматривают герметичные перемычки. Перемычки должны:

выдерживать давление, создаваемое хранимым продуктом;

быть непроницаемыми для хранимых продуктов, в том числе и в местах контакта с вмещающими породами;

обеспечивать пропуск необходимых технологических трубопроводов и коммуникаций;

быть сооружены из материалов, не подвергающихся агрессивному воздействию со стороны хранимых продуктов и не оказывающих влияния на их товарные качества.

Для отбора хранимых продуктов и воды из шахтных резервуаров обычно используют подземные насосные станции или погружные насосы. Шахтные резервуары в вечномерзлых породах

Шахтные резервуары размещают в породах, находящихся в естественном твердомерзлом состоянии, обладающих экранизирующей способностью и обеспечивающих устойчивость пройденных в них выработок, как правило, без применения крепи.

В шахтном резервуаре предусматривается хранение, как правило, продукта одного вида. При необходимости хранения в резервуаре нескольких видов продуктов применяют возведение герметичных перемычек и объемно-планировочные решения, исключающие смешивание продуктов.

В качестве вскрывающей выработки следует предусматривать, как правило, один наклонный ствол. Допускается вскрытие вертикальным стволом.

Выработки-емкости должны иметь уклон не менее 0,002 по почве к местy отбора продукта. Внутренняя поверхность выработок-емкостей должна иметь ледяную облицовку толщиной не менее 0,05 м.

Эксплуатационные скважины для приема продукта оборудуют устройствами, исключающими тепловое и гидравлическое разрушение породы в месте слива.

Эксплуатационные скважины для приема продукта с положительной температурой оборудуют двумя колоннами труб, в межгрубном пространстве которых предусматривают теплоизоляцию. Толщину теплоизоляции определяют по условию недопущения оттайки пород на контакте с внешней колонной.

Допускается создание подземной насосной станции с непогружными насосами при соблюдении мер, не допускающих оттайку пород при работающем двигателе.

Прп строительстве шахтных резервуаров в вечномерзлых породах следует осуществлять контроль температуры при возведении герметичных перемычек и намораживании ледяной облицовки.

Максимальная естественная температура вечномерзлых пород, при которой допускается размещать в них подземные резервуары, должна быть ниже температуры их оттаивания: в скальных породах - на 1 °С; в дисперсных - на

3°С.

Геологические и горнотехнические условия строительства иод- земных хранилищ

Перспективность дальнейшего развития подземного хранения нефтепродуктов и сжиженных газов зависит, в первую очередь, от геологических, гидрогеологических и горнотехнических условий залегания горных пород.

Подземные емкости могут быть построены в залежах каменной соли любого строения: пластовых, пластово-линзообразных, купольных и штоко- вых. При этом соляные купола и штоки, как правило, обеспечивают возможность сооружения многокамерных хранилищ большого объема.

Цитологический состав соленосной толщи и чистота каменной соли являются решающими условиями, определяющими возможность размыва камер подземных хранилищ. Нормативными документами установлено, что содержание рассеянных нерастворимых примесей не должно превышать 20 %, иначе усложняется процесс управляемого выщелачивания и получения надежной формы подземной емкости.

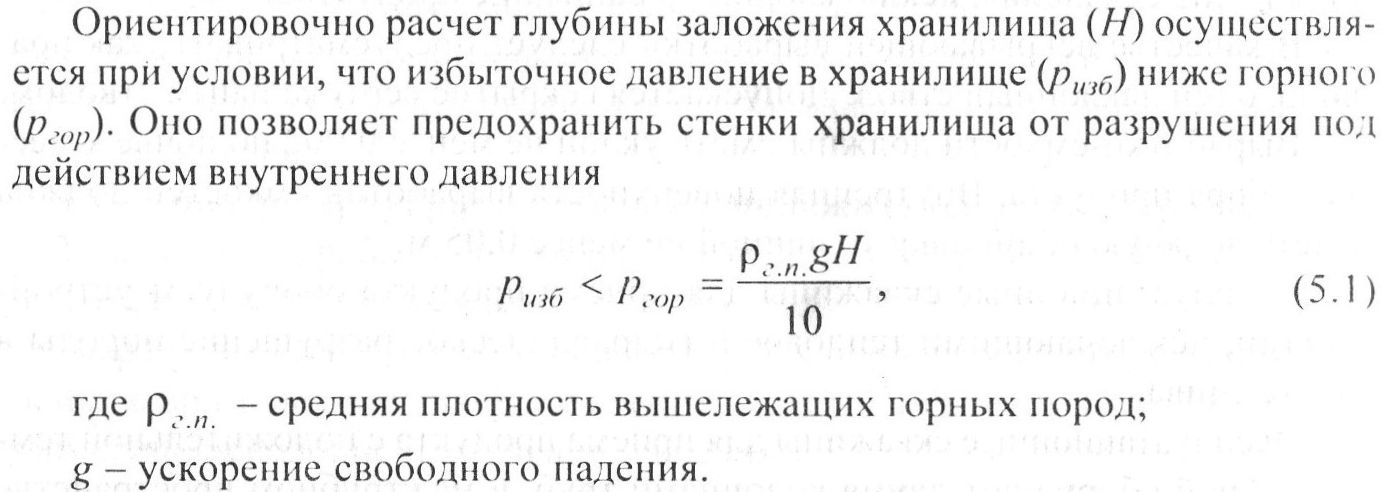

Важный параметр эксплуатации подземных хранилищ - минимально допустимая глубина залегания подземных емкостей, которая определяется, в первую очередь, давлением паров хранимого продукта.

Одним из важных факторов является наличие источника водоснабжения, необходимого для проведения технологии размыва и удаления образующегося рассола (утилизация или сброс).

Хранение нефтепродуктов и сжиженных газов в подземных емкостях шахтного типа практически осуществимо в тех местах, где на определенной глубине имеются мощные устойчивые отложения естественно непроницаемых горных пород или пород, поддающихся герметизации с помощью сравнительно несложных инженерных мероприятий. Горные породы считаются пригодными для сооружения нефтегазохранилищ, если от! не фильтруют хранимый продукт, не содержат включении, влияющих на кондицию этого продукта, устойчивы к горному давлению и допускают исключение крепи.

По литологическому составу к породам, пригодным для строительства, отнесены гипсы, ангидриты, мергели, плотные известняки, доломиты, граниты, глины и другие породы.

Породы, вмещающие каменный уголь, газ и нефть, не могут быть рекомендованы для размещения в них подземных емкостей, так как им всегда сопутствуют пористые газопроницаемые структуры.

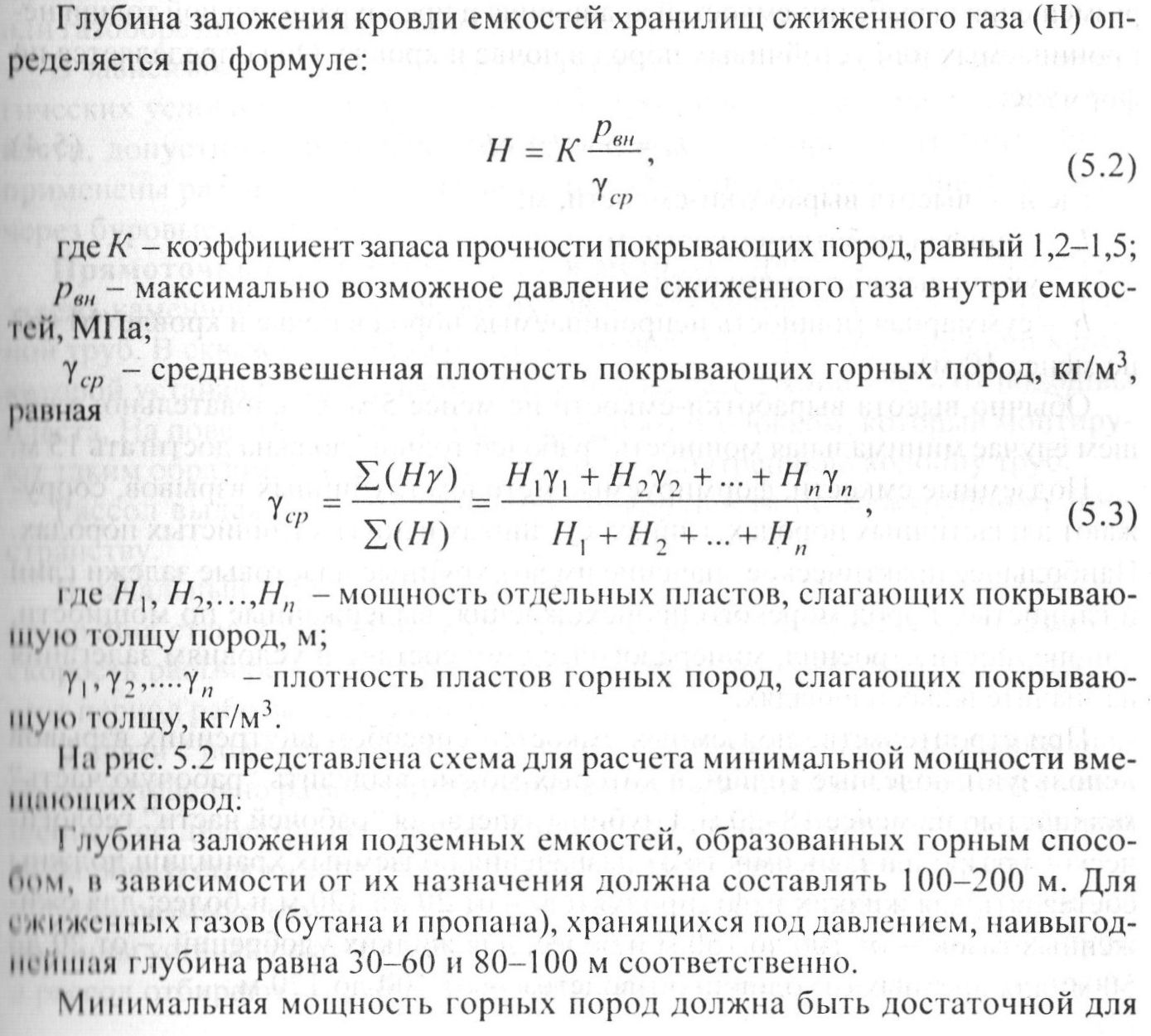

Глубина заложения подземного хранилища шахтного типа определяется, н первую очередь, наличием достаточно мощного пласта непроницаемой горной породы, пригодной для сооружения емкости.

Глубину заложения емкостей для светлых нефтепродуктов определяют при условии максимально возможного приближения их к земной поверхнос- I и. Так, на глубине 20 м избыточное давление должно быть около 0,3 МПа, что в данных емкостях обеспечит условия хранения без потерь от испарения при "малых дыханиях".