- •Предисловие

- •1.1.Схема магистрального газопровода

- •1.2. Оборудование для очистки и подготовки газа

- •1.2.1. Очистка газа от механических примесей, воды, сероводорода и углекислоты

- •1.2.2. Источники загрязнения магистральных газопроводов

- •1.2.3. Методы очистки газа от механических примесей

- •1.2.4. Конструкции пылеуловителей

- •1.2.5. Технологический расчет масляного вертикального пылеуловителя

- •1.2.8. Эксплуатация и ремонт аппаратов по очистке газа

- •1.3. Оборудование для осушки газа

- •1.3.1. Общие положения

- •1.3.2. Установки осушки газа и их эксплуатация

- •1.3.2.1. Абсорбционный способ осушки газа

- •1.3.2.3. Адсорбционный способ осушки газа

- •1.3.3.1. Методы борьбы с гидратообразованием

- •1.4. Оборудование компрессорных станций

- •1.4.1. Эксплуатация оборудования кс

- •1.4.2. Опыт применения авиационных двигателей в гпа

- •1.4.3. Гпа нового поколения

- •1.5. Оборудование для одоризации газа

- •2.1. Схема магистрального нефтепровода и нефтепродуктопровода

- •2.2. Оборудование головных сооружений нефтепроводов

- •2.2.1. Сбор и подготовка нефти к дальнейшей транспортировке 2.2.1.1. Сбор и подготовка нефти на промысле

- •2.2.1.2. Основные системы сбора продукции скважин

- •2.2.1.3. Установки для подготовки нефти

- •2.2.1.4. Установка подготовки воды

- •2.2.2. Автоматизированные групповые замерные установки

- •2.2.3. Оборудование для обезвоживания и обессоливаиия нефти

- •2.2.4. Оборудование для отделения газа от пластовой жидкости

- •2.2.5. Оборудование для очистки и подготовки сточных вод

- •2.3. Насосное оборудование 2.3.1 Центробежные насосы

- •2.3.2. Электродвигатели

- •2.3.3. Насосы "Sulzer pumps"

- •2.3.4. Виброизолирующие компенсирующие системы

- •2.4. Оборудование для зашиты от гидравлических ударов

- •2.5. Фильтры-грязеуловители

- •3.1. Трубопроводная арматура

- •3.1.1. Основные термины и определения

- •1. По области применения.

- •2. По функциональному назначению (виду).

- •По температурному режиму:

- •По способу присоединения к трубопроводу.

- •По способу герметизации.

- •8. По способу управления.

- •3.2. Теплообменное оборудование и аппараты воздушного охлаждения

- •3.2.1. Классификация теплообменных аппаратов

- •3.2.2. Аппараты воздушного охлаждении 3.2.2.1. Классификация аво

- •3.2.2.2. Поперечное орсбреине и крепление груб

- •3.2.2.3. Охлаждение газа на компрессорных станциях

- •3.3. Узлы запуска и приема средств очистки и диагностики линейной части

- •3.3.1. Устройства камер запуска и приёма на газопроводах

- •3.3.2. Устройства камер запуска п приема на нефтепроводах

- •3.4. Расходомеры

- •3.4.2. Классификация расходомеров

- •4.1. Общие положения

- •4.5.2. Область и условия применения расчетных формул

- •4.5.3. Расчет конических обечаек, нагруженных давлением

- •4.6. Расчет на прочность нефтегазового оборудования при малоцикловых нагрузках

- •4.6.1. Условия применения расчетных формул

- •4.6.2. Циклы нагружения

- •4.6.5. Уточненный расчет на малоцикловую усталость

- •5.1. Классификация подземных г азонефтехранилищ

- •5.2. Основные требования нормативных документов к проектированию, строительству и эксплуатации подземных газонефтехранилищ

- •5.3. Подземные хранилища в отложениях каменной соли

- •5.3.1. Методы сооружения подземных емкостей размывом через буровые скважины

- •5.3.2. Оборудование и методы контроля формообразования подземных емкостей

- •5.3.3. Оборудование и методы интенсификации процесса размыва подземных емкостей в отложениях каменной соли

- •5.3.4. Подземные резервуары двухъярусного типа

- •5.3.5. Подземное пиленохранилище

- •5.3.6. Подземные резервуары для хранения шфлу и стабильного конденсата

- •5.3.7. Подземные хранилища гелиевого концентрата

- •5.3.8. Риск эксплуатации подземных хранилищ в отложениях каменной соли

- •5.4. Хранилища шахтного типа

- •5.4.2. Подземные хранилища шахтного типа

- •5.4.3. Выбор оптимальных параметров и оценка прочности подземных хранилищ

- •5.4.4. Обустройство вертикальных и горизонтальных выработок

- •5.4.5. Оборудование для герметизации подземных газонефтехранилищ шахтного типа

- •5.5. Подземные хранилища, созданные глубинными взрывами

- •5.6. Хранение жидких углеводородов в вечномерзлых грунтах

- •5.7. Специальное оборудование подземных газонефтехранилищ

- •5.7.1. Специальное устьевое и скважинное оборудование

- •5.7.2. Скважиннан аппаратура контроля формообразования

- •5.8. Оценка потерь нефтепродуктов

- •6.1.2. Основные задачи и функции

- •6.2.2. Подготовка и аттестация

- •6.2.3. Нормативное регулирование в области промышленной безопасности

- •6.2.5. Декларирование промышленной безопасности

- •6.3. Основные положения производственного контроля за соблюдением требований промышленной безопасности

- •6.4. Технический надзор и производственный контроль на объектах трубопроводного транспорта

- •6.4.1. Организация технического надзора на объектах магистральных трубопроводов

- •6.4.2. Особенности функционирования контрольных служб в трубопроводном строительстве

- •6.4.3. Основные требования, предъявляемые к производственному контролю в трубопроводном строительстве

- •6.4.3. Основные требования, предъявляемые к производственному контролю в трубопроводном строительстве

- •6.4.4. Классификация методов производственного контроля в трубопроводном строительстве

- •6.4.5. Задачи и функции производственного контроля в трубопроводном строительстве

- •6.5. Надзор за изготовлением, монтажом и ремонтом оборудования

- •6.6. Применение оборудования и технических устройств на опасных производственных объектах

- •Оошетствующий сертификат установленного образца.

- •6.7. Международные стандарты системы управления качеством iso 9000

- •6.7.1. Основные понятия и терминология

- •Iso 9000 — это серия добровольных международных стандартов для системы управления (менеджмента) качеством (далее — система качества).

- •6.7.2. Классификация стандартов системы управления качеством

- •6.7.3. Базовые требования к производственному процессу

- •6.7.4. Управление качеством производственных процессов

- •6.7.5. Прохождение сертификации

- •6.8. Техническое регулирование в трубопроводном транспорте

- •6.8.1. Основные понятия и принципы Закона "о техническом регулировании"

- •6.8.2. Нормативно-техническая документация 6.8.2.1. Уровни нормативных документов

- •6.8.2.2. Технические регламенты

- •6.8.2.3. Национальные стандарты

- •6.8.2.4. Стандарты организаций

- •6.8.2.5. Общие и специальные технические требования

- •6.8.2.6. Типовые технические и проектные решения, типовые проекты

- •7.1. Понятие надежности

- •7.2. Показатели надежности

- •7.3. Определение вероятности безотказной работы оборудования

- •7.6. Основные методы резервирования

3.4.2. Классификация расходомеров

В настоящее время в России и за рубежом создано большое число разновидностей расходомеров из-за сложности требований, предъявляемых к ним. При выборе расходомеров учитывают свойства измеряемого вещества, его параметры, обоснованность требований к точности измерения, сложность измерительного устройства и условия его эксплуатации и поверки.

Отечественные и зарубежные фирмы предлагают широкий ассортимент счётчиков и расходомеров с различными принципами устройства, конструкциями и назначением для нефтяной и газовой промышленности и магистраль- пых газонефтепроводов с большим расходом транспортируемой продукции.

В соответствии с ГОСТ 15528-86 и работам ВНИИМ расходомеры и счетчики подразделяются на следующие группы [25].

Л. Приборы, основанные на гидродинамических методах: 1) переменного перепада давления; 2) переменного уровня; 3) обтекания; 4) вихревые; 5) парциальные.

Б. Приборы с непрерывно движущимся телом: 6) тахометрические; 7) силовые (в т. ч. вибрационные).

В. Приборы, основанные на различных физических явлениях: 8) тепловые; 9)электромагнитные; 10)акустические; 11) оптические; 12) ядерно- магнитные; 13) ионизационные.

Г. Приборы, основанные на особых методах: 14) корреляционные; 15) меточные;16)концентрационные.

Среди приборов группы Л исключительно широкое применение получили расходомеры с СУ, относящиеся к приборам переменного перепада давления. Для малых расходов жидкостей и газов служат ротаметры и поплавковые приборы, относящиеся к расходомерам обтекания. Весьма перспективны вихревые расходомеры.

Из группы Б значительное применение находят различные разновидности тахометрических расходомеров: турбинные, шариковые и камерные (роторные, с овальными шестернями и др.), последние - в качестве счетчиков газа, нефтепродуктов и других жидкостей.

Среди разнообразных приборов группы В чаще других применяют электромагнитные расходомеры для измерения расхода электропроводных жидкостей и ультразвуковые (разновидность акустических) для измерения жидкостей и частично газа. Реже встречаются тепловые - для измерения малых расходов жидкостей и газов.

Меточные и концентрационные расходомеры, относящиеся к группе Г. служат для разовых измерений, например при проверке промышленных расходомеров на месте их установки. Корреляционные приборы перспективные, в частности, для измерения двухфазных сред.

В табл. 3.10 представлена применимость различных типов расходомеров

Расходомеры обтекания - это приборы, чувствительный элемент которых воспринимает динамическое давление потока и перемещается под его воздействием, причем величина перемещения зависит от расхода. У большинства расходомеров обтекаемое тело (поплавок, диск, поршень) перемещается прямолинейно, обычно вдоль своей вертикальной оси. Но имеется группа приборов, у которых обтекаемое тело (лопасть, диск) поворачивается вокруг оси подвеса.

Расходомеры обтекания подразделяются натри группы:

постоянного перепада давления, у которых обтекаемое тело перемещается вертикально, а противодействующая сила создается весом тела.

с изменяющимся перепадом давления, в которых в большинстве случаев имеется противодействующая пружина и помимо вертикальной может быть и другая траектория перемещения обтекаемого тела.

с поворотной лопастью. Противодействующая сила в них создается не только весом тела, но во многих случаях еще и пружиной. Кроме того, имеются компенсационные расходомеры с поворотной лопастью, в которых противодействующая сила создается посторонним источником энергии.

Расходомеры, работающие на принципе переменного перепада давления, применяют на газопроводах при транспортировке, распределении и использовании больших количеств газа для его учета.

Расходомеры дают показания мгновенного расхода. Чтобы определить количество газа прошедшего за определенный период, необходимо обработать суточные картограммы, на которых записываются в виде кривой мгновенные расходы. Расходомер снабжается интеграторами, которые суммируют значения мгновенных расходов (рис. 3.43).

В России и за рубежом выпускаются различные виды расходомеров переменного перепада давления, такие как Метран-350, 3095МУ(Метран, г. Челябинск), Torbar, EJA 11 OA/120А/1ЗОА, EJX 11 OA (Эталон прибор, г. Челябинск), Sitrans F О delta р (Siemens, ФРГ), Senior, Simplex, Junior (Daniel, США), Delantop, Delaset (Endress+Hauser, ФРГ) и др. Техническая

Измеряемые среды: газ, пар, жидкость

Параметры измеряемой среды: -температура:

-40^00 °С - интегральный монтаж, -40-677 °С - удаленный монтаж;

избыточное давление в трубопроводе - 25МПа;

диаметр трубопровода - 12,5-1820 мм;

пределы измерений расхода рассчитываются для конкретного применения;

пределы основной допускаемой относительной погрешности измерений массового (объемного) расхода до - ± 1%;

самодиагностика;

взрывозащищенное исполнение;

средний срок службы - 10 лет;

межповерочный интервал - 2 года.

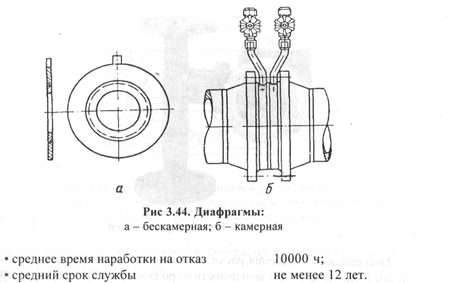

Диафрагма (рис. 3.44) предназначена для создания перепада давления при измерении в комплекте с дифманометром расхода пара, жидкостей и газов. Она представляет собой металлический диск, устанавливаемый в трубопроводе. В центре диска имеется отверстие, диаметр которого рассчитывается в зависимости ог количества измеряемого газа. Диафрагмы изготовляются двух типов: дисковые (нормальные) и камерные.

Работа оптических расходомеров основана на каком-либо оптическом эффекте в зависимости от расхода вещества. Имеется несколько разновидностей этих приборов:

доиплеровские, основанные на измерении разности частот, возникающей при отражении светового луча движущимися частицами потока;

основанные:

а) на эффекте Физо-Френеля, в которых измеряется какой-либо параметр (сдвиг интерференционных полос или сдвиг частоты световых колебаний), связанный с зависимостью скорости света в движущемся прозрачном веществе от скорости последнего;

б) на особых оптических эффектах, например, зависимости оптических свойств фибрового световода от скорости обтекающего его потока;

в) на измерении времени перемещения на определенном участке пути оптической метки, введенной в поток;

корреляционные оптические.

• расходомеры, в которых измеряется зависящий от расхода ионизационный ток между электродами, возникающий в результате обычно непрерывной искусственной ионизации потока газа (или жидкости) радиоактивным излучением или электрическим полем;

■ расходомеры, в которых измеряется зависящее от расхода время перемещения на определенном участке пути ионизационных меток, возникающих а результате периодической ионизации потока газа ионизирующим излучением или электрическим разрядом; эти расходомеры называются меточными ионизационными.

Тепловые расходомеры. Принцип работы основан на измерении зависящего от расхода эффекта теплового воздействия на поток или тело, контактирующее с потоком. Они служат для измерения расхода газа и реже для измерения расхода жидкости. На рпс. 3.45 изображён тепловой расходомер.

Отечественной промышленностью выпускается, например, термоанемо- метрический расходомер газа РГЛ 100(300) (ОАО «Турбулентность», Ростовская область;, за рубежом - Proline t-mass, t-trend, t-switch (Endress-Hauser. ФРГ) и др.

Ядерно-магнитные расходомеры. Их работа основана на зависимости ядерно-магнитного резонанса от расхода потока. Основные разновидности ядерно-магнитных расходомеров - амплитудные, частотные, нутационные и меточные.

Принцип работы концентрационных расходомеров основан на зависимости концентрации вещества индикатора от расхода потока. Их называют иногда расходомерами, основанными на методе прививки, на солевом методе, на методе смешения и т. д.

Существенное достоинство концентрационного метода измерения расхода - отсутствие необходимости знать размеры поперечного сечения трубопровода или какого-либо канала.

Раньше подобные расходомеры служили для измерения расхода воды, причем веществом-индикатором был солевой раствор. В дальнейшем стали применять другие индикаторы, в частности радиоактивные изотопы. Это позволило применить концентрационный метод также для измерения газа и пара.

Концентрационный метод применяется при разовых измерениях больших расходов в закрытых и открытых каналах, а также при проверке работы других расходомеров, так как при этом не требуется демонтажа их преобразователей расхода.

Работа меточных расходомеров основана на измерении времени перемещения какой-либо характерной части (метки) потока на контрольном участке пути. Метки могут быть: ионизационные, радиоактивные, физико-хи- мические, тепловые, оптические, ядерно-магнитные и др.

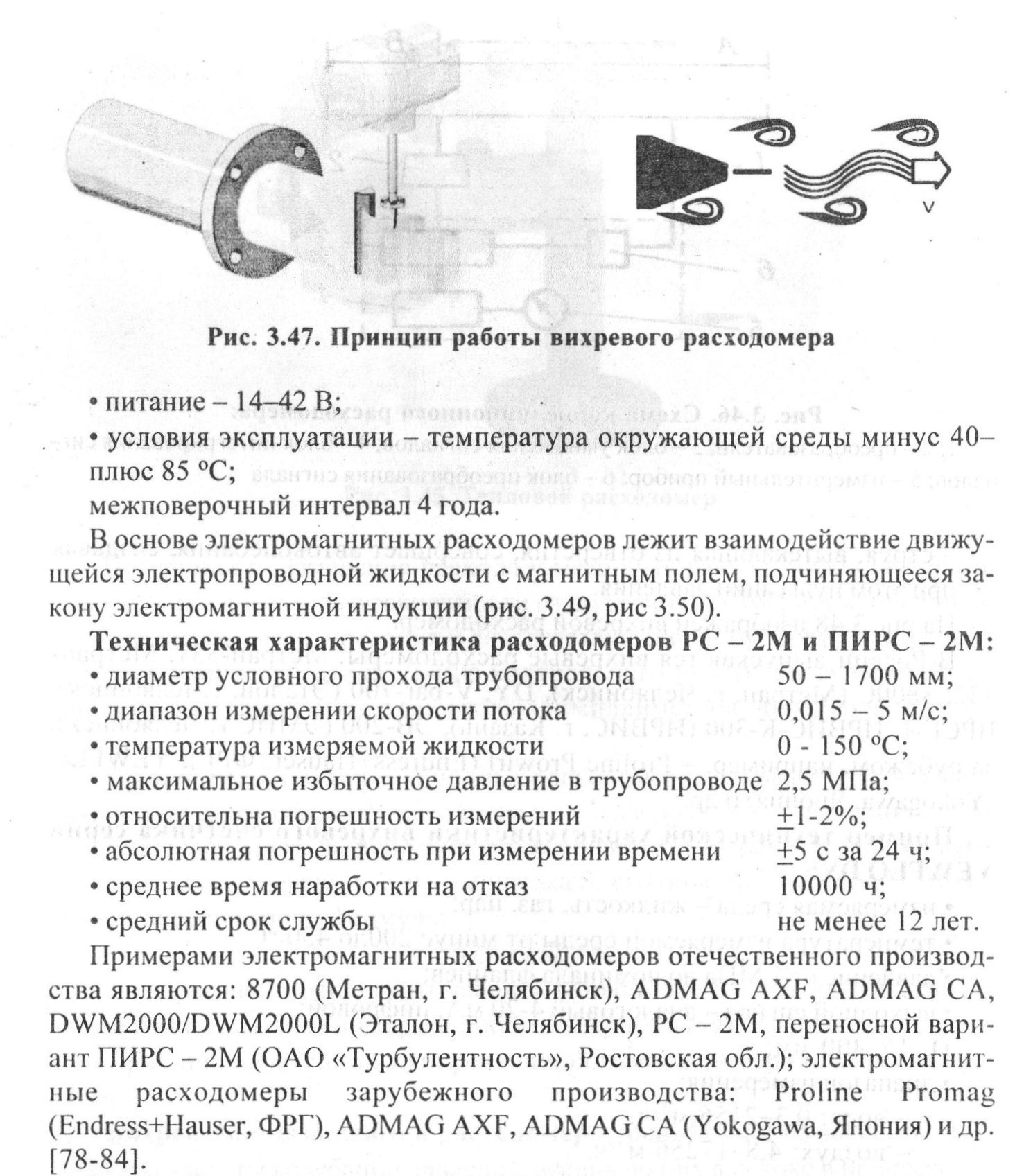

Вихревыми называются расходомеры, основанные на зависимости от расхода частоты колебаний давления, возникающих в потоке в процессе вихреобразования или колебания струи (рис. 3.47).

Они разделяются натри группы, в первичном преобразователе которых:

имеется неподвижное тело, при обтекании которого с обеих его сторон попеременно возникают срывающиеся вихри, создающие пульсации давления.

поток закручивается и, попадая за тем в расширенную часть трубы, нре- десспрует, создавая при этом пульсации давления.

Приборы, основанные на явлении Допплера, предназначены в основном для измерения местной скорости, но они находят также применение и для измерения расхода. Измерительные схемы у них более простые. Основным недостатком ультразвуковых расходомеров является искажение и неточность измерений при изменении однородности среды, наличие примесей и загрязнителей в потоке перекачиваемого продукта.

В России производятся ультразвуковые расходомеры UFM 3030, UFM 600Т (Эталон, г. Челябинск) и другие, за рубежом - Proline Prosonic Flow (Endress+Hauser. ФРГ), SeniorSonic, JuniorSonic (Daniel. США), Sitrans FUS (Siemens, ФРГ) и другие.

Техническая характеристика ультразвукового расходомера UFM 3030:

измеряемая среда - жидкость;

параметры измеряемой среды:

температура: минус 2-220 °С;

давление: < 4 МПа;

скорость потока: < 20 м/с;

содержание твердых частиц: < 5 %;

Ускорение потока возникает в процессе изменения его первоначального движения. В зависимости от характера этого изменения и сообщаемого при этом ускорения силовые расходомеры разделяются на кориолисовые, гироскопические. турбосиловые. На рис. 3.54. изображен кориолисовый расходомер.

Отечественной промышленностью выпускаются кориолисовые расходомеры Метран-360 (Метраи. г. Челябинск), Rotamass (Эталон, г. Челябинск) и другие, за рубежом - Sitrans F С (Siemens, ФРГ), RotaMASS (Yokogawa, Япония i. Proline i'romass (Endrcss+Hauser, ФРГ) и другие.

Измерение массового расхода - основное и весьма существенное их достоинство. Недостаток силовых расходомеров - сложность конструкции их преобразователей расхода и большое число вращающихся элементов внутри трубопровода.

На рис 3.55 изображена схема кориолисового расходомера.

Погрешность измерения силовых расходомеров ±0,5-3,0 %. Большинство из них предназначено для измерения расхода жидких видов топлива, имеются конструкции и для измерения расхода газа.

Для измерения расхода однофазных веществ в большинстве случаев наиболее целесообразны турбосиловые расходомеры, особенно при измерении больших расходов (рис. 3.56).

В России и за рубежом выпускаются различные виды турбинных счетчиков, например счётчики газа TZR G160 - G16000 (Газэлектроника, г. Арзамас), газовые турбинные счётчики Daniel (США) и многие др.

Например, для магистральных нефтепроводов большого диаметра и расхода проектируются и применяются турбинные расходомеры RR model TZ •50-600 с обратным клапаном.

учета нефти.

На рис. 3.59 и 3.60 изображены общий вид коммерческого узла учета нефти и его оборудование:

На магистральных газопроводах используются пункты измерения и учета больших потоков газа на базе диафрагменных блоков. Они

предназначены для коммерческого учета газа на газопроводах высокого давления диаметром 1420 мм с большими потоками газа, а также на ГРС. промыслах и головных сооружениях.

Пункты измерения и учета обеспечивают автоматическое приведение расхода газа к стандартным условиям, интегрирование его по времени для определения объема прошедшего по трубопроводу газа, а также преобразование полученной информации в сигналы, пригодные для передачи в АСУ посредством систем телемеханики.

Эти пункты снабжены первичными датчиками давления, перепада давления. температуры и плотности газа с электрическими выходными упифициро ванными сигналами, вычислительным устройством, решающим уравнение приведения расхода газа к стандартным условиям, интегратором расхода со счетчиком прошедшего по трубопроводу объема газа, указателем и регистратором расхода газа, а также телеметрическими преобразователями.

Комплекс измерения расхода газа «Газомер-3» предназначен для коммерческого учета количества и оперативного контроля за расходом природного газа на одно- и многониточных пунктах его учета. Обеспечивает измерение мгновенных значений расхода газа, определение объемного расхода с фиксацией результатов и передачей этих данных в систему телемеханики. Применение комплекса существенно повышает точность измерения расхода газа, а также сокращает время на планиметрирование, запись и передачу данных с дифманометров-расходомеров в диспетчерский пункт. В зависимости от числа измерительных трубопроводов на пункте учета комплекс выпускании в нескольких модификациях. В состав комплекса входят вторичный прибор, блок питания, датчики давления, перепада давления и температуры и ■ ос ниппельные кабели.

Техническая характеристика пунктов измерения и учета потоков газа:

• пропускная способность (млн м3/сут); пар = 5,5 МПа25, 50, 75; - на р = 7,5 МПа 50, 70. 100; 115;

внутренний диаметр диафрагменного блока, мм 1020;

число измерительных линий 2;

температура окружающей среды, °С минус 40-45;

габариты приборного блок-бокса, м 3x6x3.

Примерная схема замера и коммерческого учета газа с автоматической коррекцией показаний по температуре и давлению приведена на рис. 3.61.

Такой комплекс состоит из измерительного трубопровода 1 с сужающим устройством 8, преобразователя перепада давления (дифманометра) 7, преобразователя давления 6, преобразователя температуры 2, вычислительного устройства 5, интегратора расхода 3 со счетчиком объема газа, регистратора мгновенного расхода 4, а также телеметрических преобразователей расхода и объема газа. Отдельные системы оснащают дополнительно печатающим устройством, фиксирующим на ленте дату и время печати, объем отпущенного газа и другие параметры комплекса.

Расчеты замера и учета потоков газа ведутся в соответствии с международными стандартами ГОСТ 8.563.1-97 и ГОСТ 8.563.21-97 [28, 29].