- •Раздел 1.

- •Тема 1.1:Общие понятия о машинах, основные характеристики и основные элементы машин для строительства магистральных трубопроводов

- •Вопросы:1-Что такое машина?

- •Общие понятия о машинах, применяемых при строительстве магистральных трубопроводов

- •Тема 1.2.. Основные узлы и элементы машин

- •Тема 1.3.Перспективы развития двигателей силовых установок машин для строительства магистральных трубопроводов

- •Тема 1.5. Двигатели с внешним смесеобразованием и воспламенением от электрической искры..

- •Тема 2.3. Общие сведения о ходовой части машин для строительства магистральных трубопроводов

- •Тема 2.4. Колесный и гусеничный движетель.

- •Тема 2.5.Системы управления машин

- •Раздел 3. Машины для земляных работ.

- •Тема 3.2 .Машины для подготовительных работ

- •Тема 3.3машины непрерывного действия для разработки траншей

- •Тема 3.4. Общее устройство

- •Тема 3.4. Машины для бестраншейной прокладки трубопроводов под дорогами

- •Тема 3.5. Классификация машин и методов бурения скважин,

- •Тема2.6.Машины для транспортировки труб и плетей

- •Раздел 4 грузоподьемно—мнонтажные машины и оборудование.

- •Тема 4.3 .Машины для гнутья труб

- •Раздел 5. Машины и оборудование для очистки и изоляции трубопроводов

- •I универсальная колесная тележка; 2 — мешалка; з — рукоятка для привода мешалки; 4 — мерная линейка; 5 — люк для заливки битума; 6 — рукоятка привода люка, соединя-

- •Тема5.2оборудование для рыхления резиновой крошки,резки рулонных материалов.

- •Раздел 6,машины для подводно-технических работ.

- •1. Землесосы

- •2. Гидроэлеваторы

- •3. Гидромониторы

- •4. Механические разрыхлители

- •5. Черпаковые устройства

- •Тема 6.4. Оборудование для обетонирования трубопроводов

- •Тема6.1..Оборудование для укладки трубопроводов на дно водоемов

- •Тема6.3.Судна-трубоукладчики

- •Раздел 7

- •Тема 7.1.Машины для продувки и пневматического испытания трубопроводов

- •Тема 7.3..Машины для гидравлического испытания трубопроводов

Тема 1.5. Двигатели с внешним смесеобразованием и воспламенением от электрической искры..

ВОПРОСЫ:

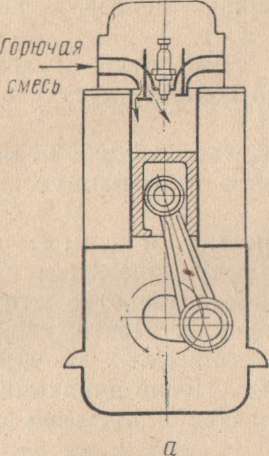

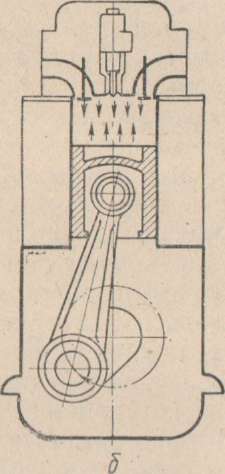

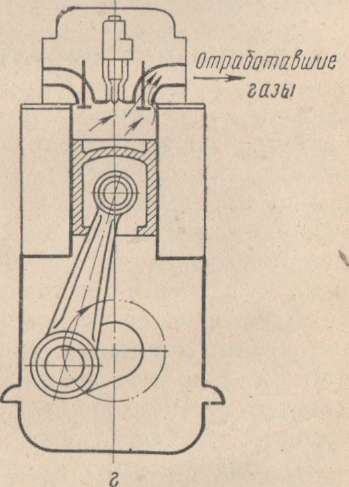

Такт впуска. При перемещении поршня из в. м. т. в н. м. т. в полости цилиндра образуется разрежение (участок га на индикаторной диаграмме), благодаря которому в него поступает из карбюратора горючая смесь через открытый механизмом газораспределителя впускной клапан. Поэтому линия га на индикаторной диаграмме расположена левее линии атмосферного давления рат.

Смешиваясь с остатками отработанных газов, горючая смесь превращается в рабочую смесь.

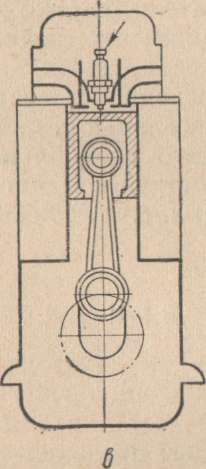

Такт сжатия. После того как поршень минует н. м. т. и начнет перемещаться в в. м. т., впускной клапан закрывается, и поршень начинает сжимать запертую в цилиндре горючую смесь. При этом давление повышается до некоторого значения, определяемого на индикаторной диаграмме точкой С.' Это значение зависит от конструкции двигателя и характеризуется степенью сжатия е. Показатели работы двигателя в значительной мере зависят от величины е. С ее увеличением до некоторого предела мощность двигателя и его экономичность повышаются. При этом температура и давление горючей смеси в конце такта сжатия сильно повышается (рс = = 10-40 кгс/см2).

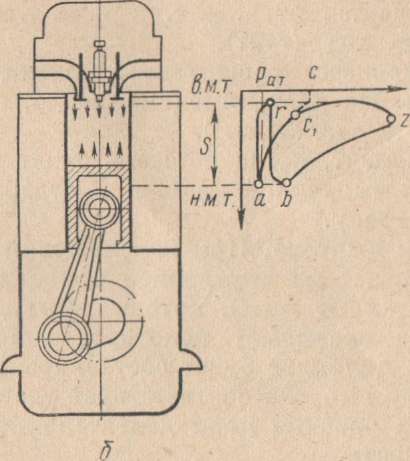

Рис. 4. Схема работы п индикаторная диаграмма четырехтактного

карбюраторного двигателя: а — впуск; б — сжатие; в — воспламенение и начало рабочего хода; г — выпуск.

В момент, когда поршень несколько не дойдет до в. м. т.(точка Cj)t рабочая смесь поджигается электрической искрой, проскакивающей между электродами запальной свечи. Угол, образуемый в этот момент положением кривошипа по отношению к его положению, соответствующему в. м. т., называется углом опережения зажигания (20-45°).

При воспламенении рабочей смеси давление внутри цилиндра резко возрастает за счет образования газообразных продуктов сгорания и выделения большого количества тепла, повышающего температуру газов. На диаграмме величина этого давления соответствует точке z (рг = 40—100 кгс/см2).

Рабочий такт. Под давлением расширяющихся газов поршень перемещается от в. м. т. к н. м. т., совершая полезную работу — рабочий ход (такт).

В процессе расширения давление и температура газов понижаются. На диаграмме (см. рис. 4, б) это соответствует участку zb (Рь ~ 3,0—4,0 кгс/см2).

В момент, когда поршень будет находиться вблизи н. м. т., откроется выпускной клапан, и отработавшие газы начнут выходить в атмосферу.

Такт выпуска. При перемещении от н. м. т. к в. м. т. поршень выталкивает из внутренней полости цилиндра продукты сгорания (отработанные газы), которые, выходя через отверстие выпускного клапана, оказывают некоторое сопротивление. Поэтому давление газов в цилиндре будет составлять 1,1—1,25 кгс/сма. На диаграмме процессу выпуска соответствует участок Ъг. После окончания такта выпуска рабочий цикл двигателя повторяется в прежней последовательности.

Рис. 5. Схема работы и индикаторная диаграмма двухтактного карбюраторного двигателя:

А — выпуск; Б — впуск и проветривание цилиндра; В — конец сжатия.

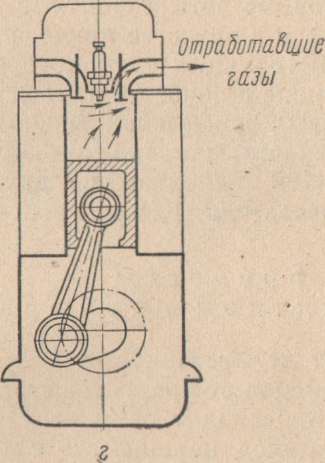

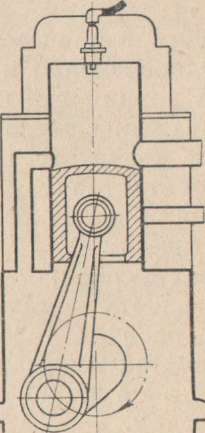

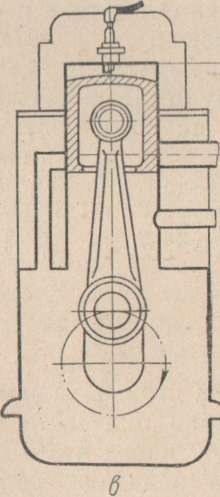

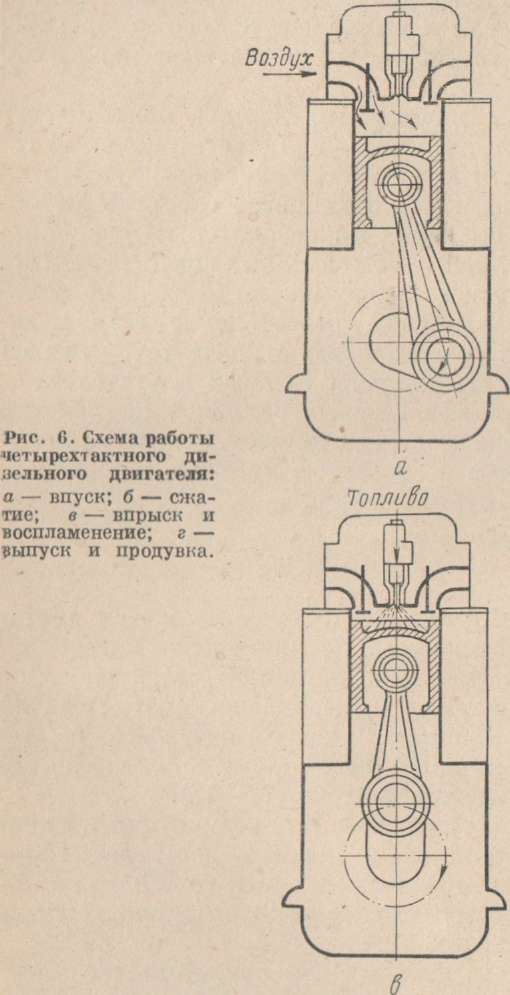

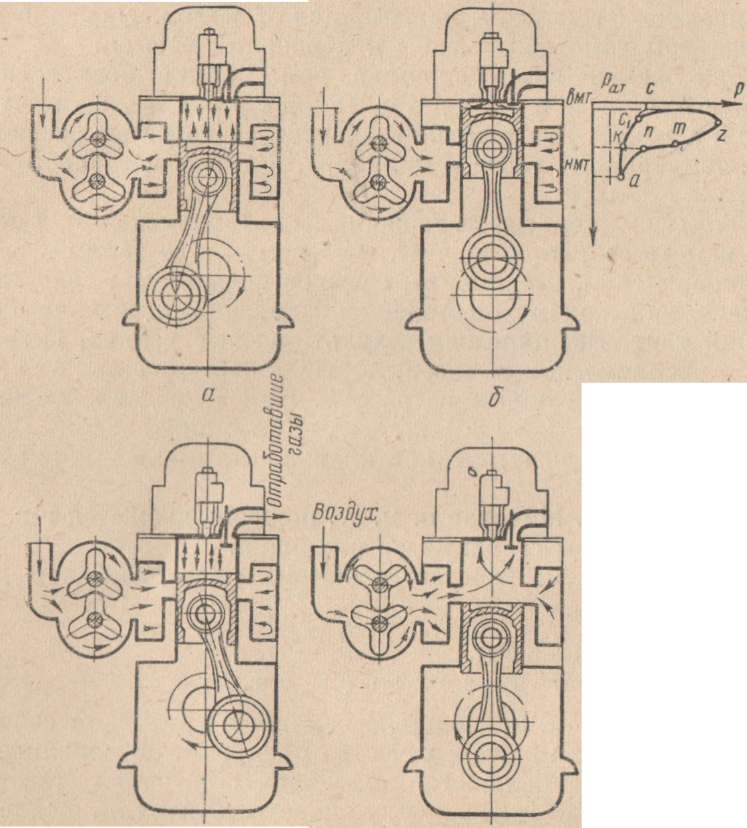

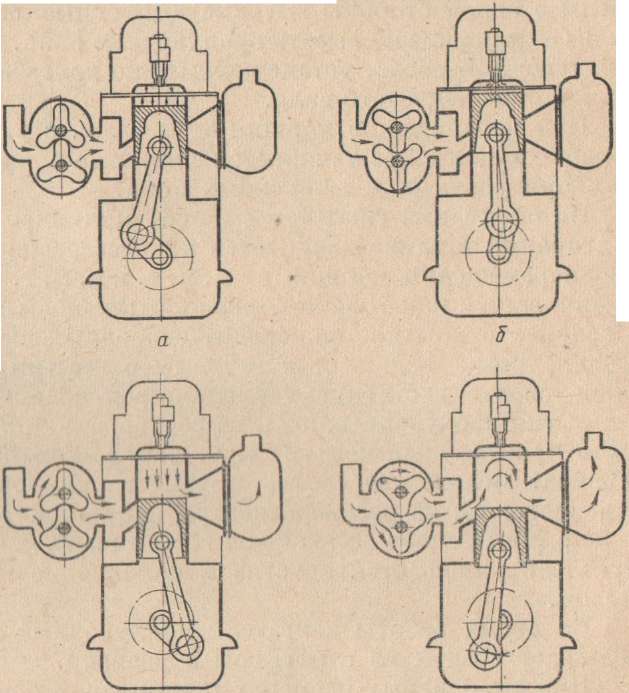

ДИЗЕЛЬНЫЕ ДВИГАТЕЛИ

Дизели в отличие от карбюраторных двигателей являются двигателями с внутренним смесеобразованием. Воспламенение смеси происходит не от постороннего источника, например, электрической свечи, а вследствие высокой температуры, выделяющейся при сжатии воздуха в цилиндрах двигателя. Поэтому дизели имеют высокую степень сжатия (до 22). Минимально допустимую степень сжатия выбирают из условий обеспечения надежного пуска (12—13).

Рис. 7. Схема работы и индикаторная диаграмма двухтактного дизельного двигателя с клапанно-щелевой прямоточной продувкой:

а — сжатие; б — впрыск топлива в цилиндр; в — конец рабочего хода и начало выпуска отработавших газов; г — продувка цилиндра воздухом.

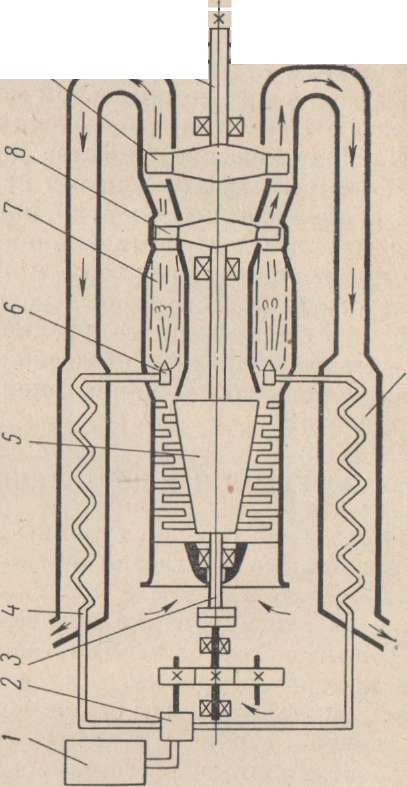

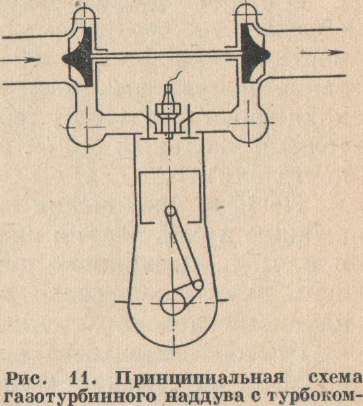

ГАЗОТУРБИННЫЕ ДВИГАТЕ ЛИ.

Идея создания газовой турбины не нова. Первые попытки построить газотурбинные двигатели предпринимались еще в прошлом веке. ()днако лишь в течение последних 25 лет эти двигатели завоевали право на существование и начали вытеснять поршневые.

Топливо сгорает внутри газотурбинных двигателей в специальны \ камерах сгорания, откуда обладающие высокой температурой газообразные продукты сгорания устремляются с большой скоростью на лопатки турбины, приводя ее во вращение.

Газотурбинные двигатели обладают существенными преимущест- вами по сравнению с поршневыми. Основные же их недостатки постепенно ликвидируются по мере совершенствования конструкции и технологии изготовления двигателей, а также успехов в области производства жаропрочных сталей

рис. 8. Схема работы двухтактного дизельного двигателя с петлевой щелевой продувкой: а — сжатие; б — впрыск; в — выпуск; г — продувка

ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ

Идея создания газовой турбины не нова. Первые попытки построить газотурбинные двигатели предпринимались еще в прошлом веке. однако лишь в течение последних 25 лет эти двигатели завоевали право на существование и начали вытеснять поршневые.

Топливо сгорает внутри газотурбинных двигателей в специальных камерах сгорания, откуда обладающие высокой температурой газообразные продукты сгорания устремляются с большой скоростью на лопатки турбины, приводя ее во вращение.

Газотурбинные двигатели обладают существенными преимуществами по сравнению с поршневыми. Основные же их недостатки постепенно ликвидируются по мере совершенствования конструкции и технологии изготовления двигателей, а также успехов в области производства жаропрочных сталей.

Принципиальная схема однопального газотурбинного двигателя без теплообменника представлена на рис. 10

ОСНОВНЫЕ ТЕНДЕНЦИИ В РАЗВИТИИ МАШИНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

В последние годы начинает широко применяться воздушное охла- .кдение двигателя, которое обладает серьезными эксплуатационными н производственными преимуществами по сравнению с жидкостным охлаждением. При воздушном охлаждении детали двигателя имею более высокую температуру, однако это целесообразно, так ка1 уменьшаются тепловые потери на охлаждение, что приводит к не которому улучшению теплового баланса двигателя. Воздушная си стема охлаждения более надежна, требует меньше внимания пр эксплуатации, чем жидкостная, и позволяет уменьшить габарит! силовой установки. Недостатком воздушной системы охлаждения является затрата 10% развиваемой двигателем мощности на привод воздуходувки.

Все большее распространение получают F-образные коротко-ходовые двигатели, т. е. двигатели, в которых отношение хода поршня к диаметру цилиндра меньше единицы. Это способствует повышение скорости вращения двигателей без значительного увеличения скорости движения поршня.

Со временем количество малогабаритных, легких, простых и надежных двухтактных дизелей с петлевой схемой продувки увеличивается.

Найдут более широкое применение газотурбинные двигатели.

В связи с ростом мощности двигателей все большее значение при обретает их вес и компактность. В качестве показателей компактности и веса двигателей наибольшее практическое значение имею такие показатели, как удельная мощность (т. е. мощность, приходящаяся на единицу габаритного объема или единицу длины двигателя) и удельный вес (т. е. вес, приходящийся на единицу мощности двигателя).

По мере увеличения первого и уменьшения второго показателей, а также приближения индикаторного к. п. д. поршневых двигателей и к. п. д. идеального цикла темп улучшения рабочих показателей этих двигателей резко уменьшается, несмотря на большой объем научно-исследовательских и опытно-конструкторских разработок.

Эти обстоятельства определяют целесообразность работ, направленных на отыскание способов радикального улучшения показателей поршневых двигателей и создание принципиально новых схем двигателей.

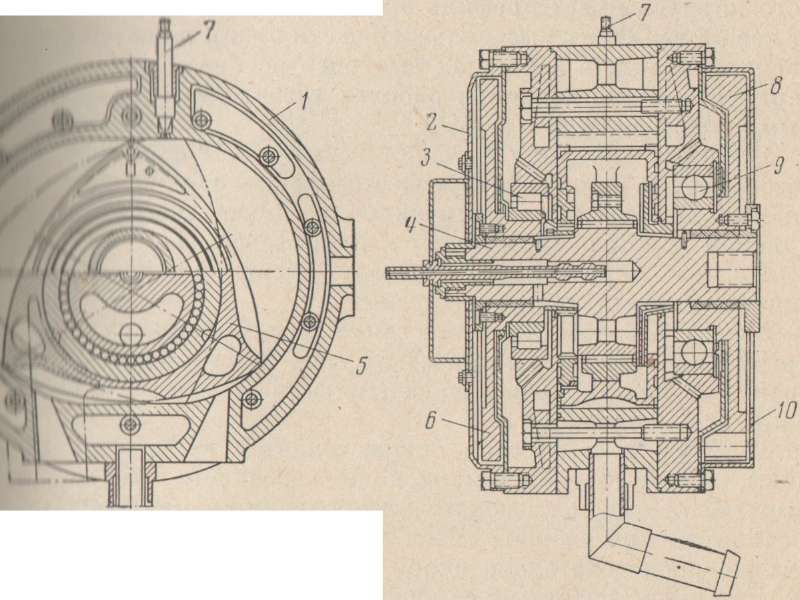

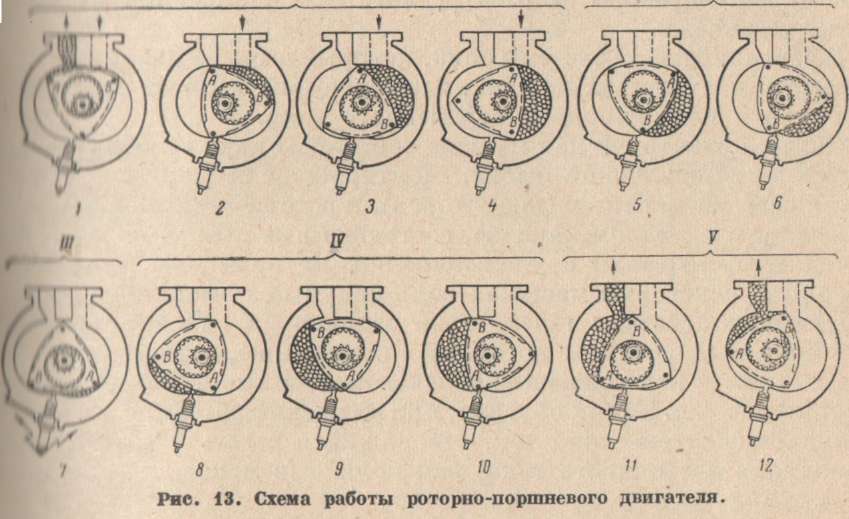

В конце 50-х годов начались широкие экспериментальные исследования роторно-поршневых двигателей. Основная идея таких двигателей заключается в замене кривошипно-шатунных механизмов поршневых двигателей другими механизмами с вращательным движением звеньев, что позволяет улучшить работу двигателя, сделать его более компактным и менее металлоемким. Рабочие процессы роторно-поршневых двигателей аналогичны рабочим процессам поршневых двигателей.

В 1964 г. фирма НСУ (ФРГ) начала крупносерийный выпуск двигателей с планетарным движением ротора системы инж. Ф. Ванкеля для легковых автомобилей.

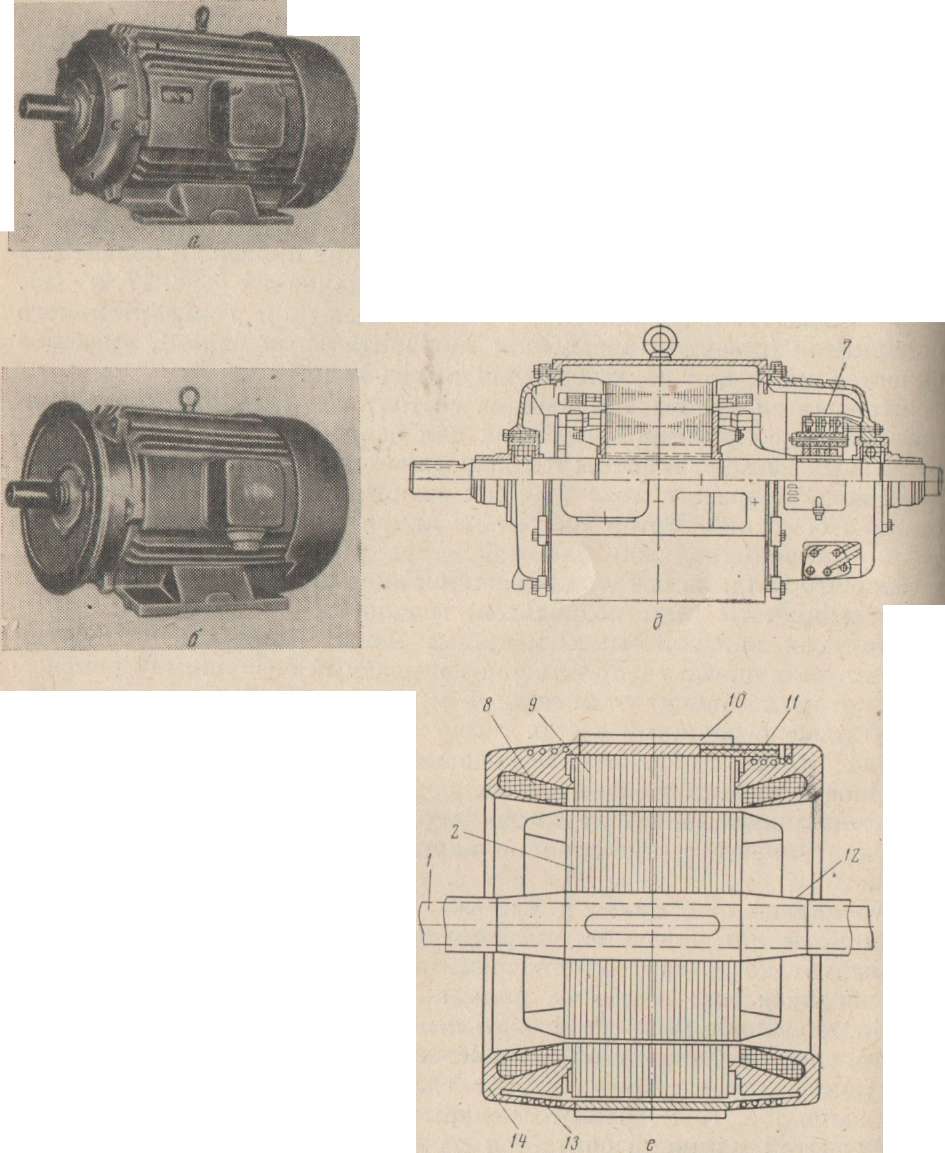

Конструктивное исполнение электрических машин

По способу защиты от воздействия внешней среды различают следующие исполнения электрических машин: открытое, защищенное, закрытое, герметическое и взрывобезопасное.

Открытой машиной считается машина, у которой вращающиеся и токоведущие части не имеют защитных приспособлений.

У защищенной машины предусмотрены специальные приспособления, препятствующие проникновению внутрь нее посторонних предметов, а также предохраняющие от случайных прикосновений к токоведущим и вращающимся частям.

Герметическая машина имеет плотно закрытый корпус, не допускающий проникновения влаги внутрь машины при полном ее погружении в воду.

Рис. 17. Конструктивное исполнение электрических машин: а — горизонтальное, формы исполнения Щ2; б — горизонтальное, формы исполнения 1Ц2/Ф2; в — вертикальное, формы исполнения ВЗ; г — разрез асинхронного двигатели с короткозамкнутым ротором, формы исполнения Щ2; д — то же, но с фазным ротором; е — разрез асинхронного двигателя с короткозамкнутым ротором виброударостойкого встраиваемого исполнения.

1 — вал; 2 — ротор; з — боковой щит; 4 — корпус; 5 — статор; 6 — крыльчатка вентилятора; 7 — токосъемник; 8 — обмотка статора; 9 — пластины статора; 10 — ребра для крепления в корпусе; 11 — клеммная панель; 12 — усиленный вал; 13 — арматура; 14 — пластмассовый наполнитель.

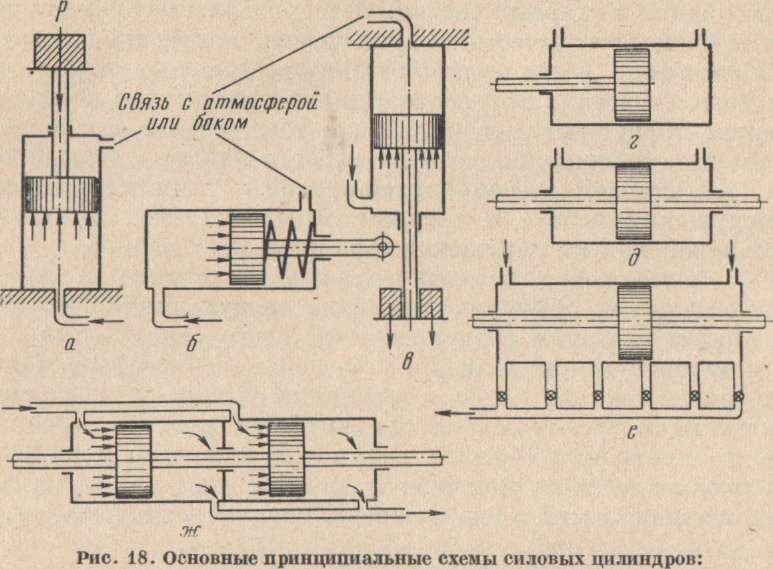

Основные принципиальные схемы гидро- и пневмоустройств

Гидравлические и пневматические насосы и двигатели в принципе ивляются обратимыми устройствами, т. е. насосы могут работать а режиме двигателей, а двигатели в режиме насосов. Обратимость может быть достигнута переналадкой внешней гидравлической цепи с незначительным переоборудованием устройств насосов или без него.

Принципиальные схемы гидравлических и пневматических устройств одинаковы.

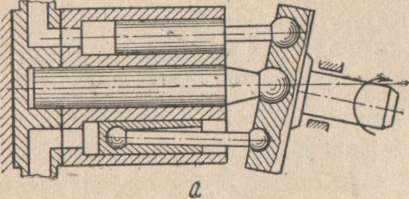

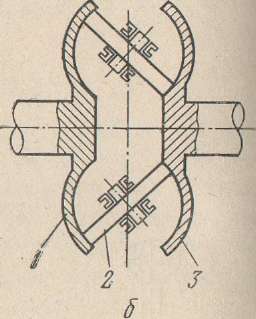

Рис. 19. Конструкция гидроцилиндра (а) и мембранной камеры (б).

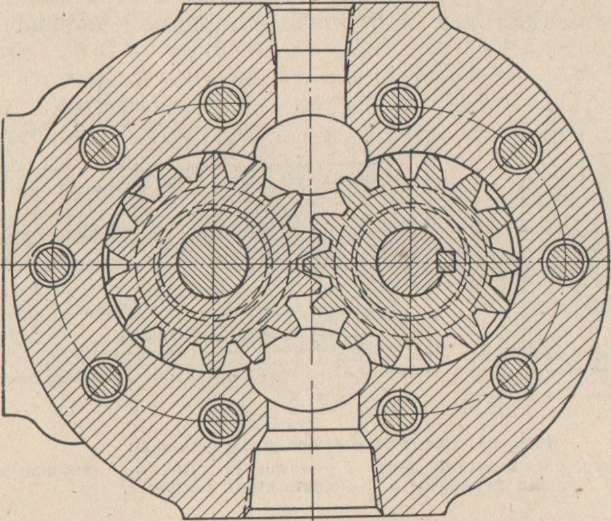

К устройствам вращательного действия относится большая группа насосов-моторов, выходной (или ведущий) вал которых совершает вращательное движение. По виду рабочего элемента все они делятся на шестеренные, кулачковые, винтовые, лопастные, поршневые и турбинные. Турбинные насосы-моторы являются динамическими машинами и существенно отличаются по способу преобразования энергии от остальных, называемых объемными машинами

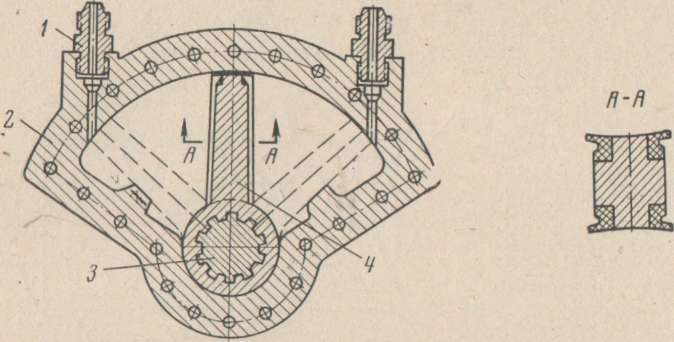

Рис. 20. Схема шестеренного насоса-мотора.

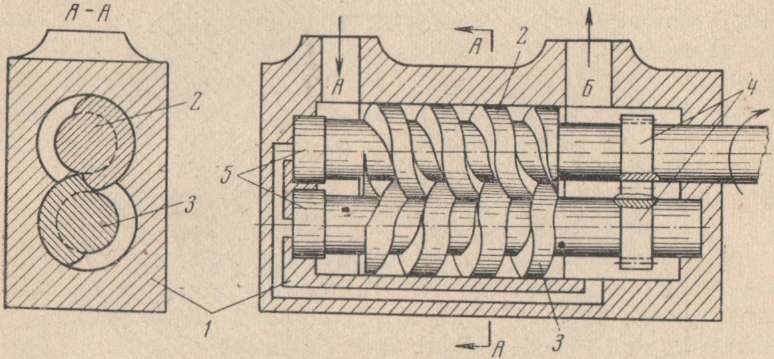

Рис. 21. Схема винтового насоса-мотора:

1 — корпус, г — ведущий винт, 3 — ведомый винт, 4 — силовая шестеренчатая передача; 5 — подшипники упорные.

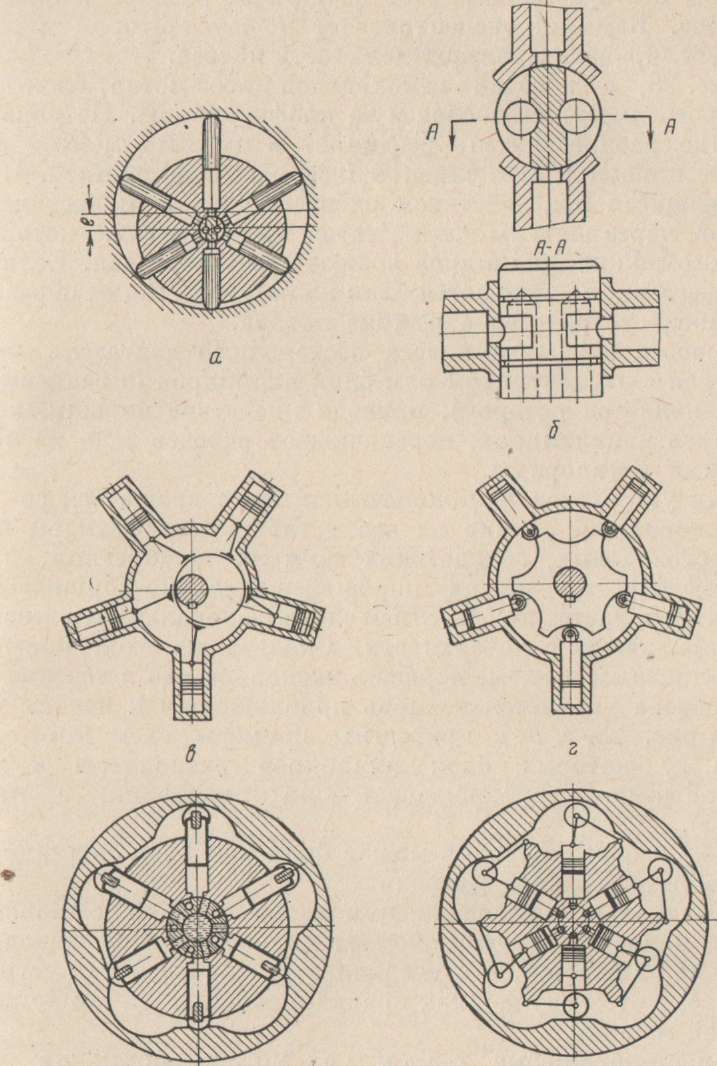

Радиально-поршневые устройства подраз- I деляются по способу взаимного расположения рабочих камер на: 1

звездообразные (камеры расположены по радиусам вокруг оси вала);

рядные (камеры расположены параллельно друг другу);

F-образные (два ряда или две камеры расположены под углом друг к другу).

Преобразование поступательного движения поршней во враща- I тельное движение выходного вала в радиально-поршневых моторах (и обратное преобразование в радиально-поршневых насосах) про- I исходит с помощью кривошипно-шатунного, копирного или эксцен- 1 трикового механизма.

Каждый радиально-поршневой насос-мотор состоит из двух ос- 1 новных элементов: статора и ротора. Поршневые камеры располо- I жены в блоке цилиндров, который может быть как статором, так I и ротором.

Различают насосы-моторы одноходовые и многоходовые.

В одноходовом насосе-моторе каждый поршень за оборот выход- J ного вала совершает один полный ход, а в многоходовом — несколько ] полных ходов.

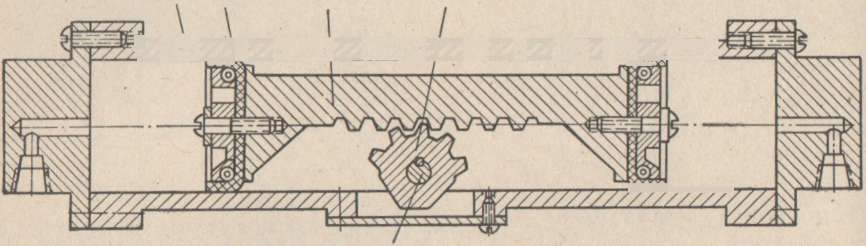

Рис. 23. Схемы радиально-поршневых насосов-моторов

рис. 24. Схемы радиаль- но-поршневых рядных

насосов-моторов: а — одиночного действия; б — двойного действия

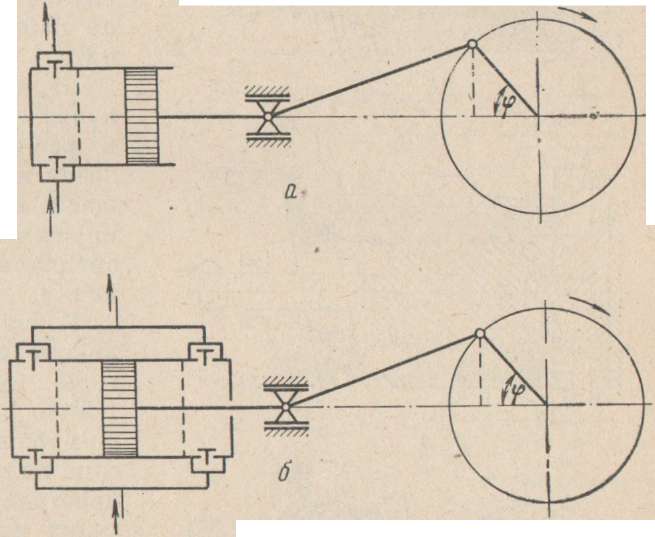

Рис. 25. Схемы аксиально-поршнепых насосов- моторов:

1 — торцевой распределитель; г — блок цилиндров; з — поршень; 4 — шток; 5 — наклонный диск; в — вал.

Осевые и центробежные насосы различаются между собой направлением потока в рабочем колесе. Так, в осевом насосе направление потока рабочего тела совпадает с осью вращения рабочего колеса, а и центробежном насосе поток движется в радиальном направлении от оси рабочего колеса.

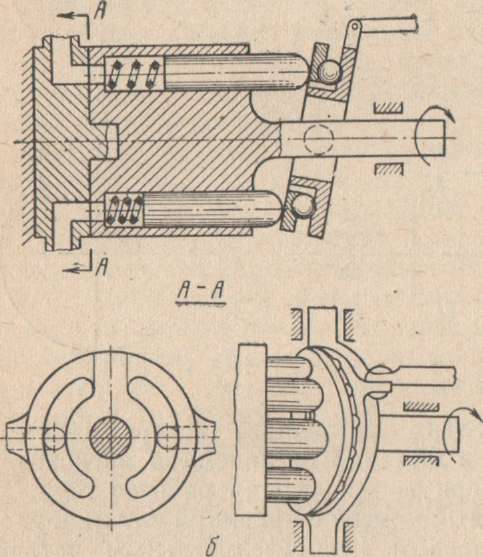

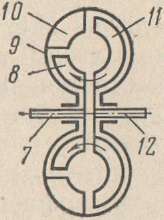

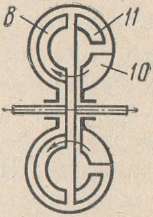

Рис.

27. Схемы неполноповоротных устройств

Рис.

27. Схемы неполноповоротных устройств

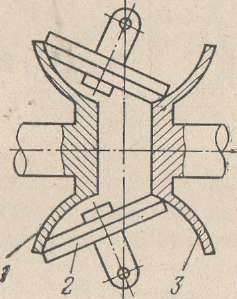

Неполноповоротные устройства. Неполноповоротные гидравлические и пневматические устройства применяются в основном в качестве двигателей для привода загрузочно-разгрузочных устройств, открытия и закрытия люков и створок, привода зажимных приспособлении и т. д. Выходной вал неполноповоротного двигателя совершает возвратно-поворотное движение в пределах одного или нескольких оборотов.

И зависимости от вида рабочего элемента и встроенной механической передачи неполноповоротные двигатели подразделяются на лопастные (рис. 27, а), поршне-реечные (рис. 27, б), поршне-рычажные, поршне-винтовые и поршне-цепные.

ЭЛЕМЕНТЫ ТРАНСМИССИИ

НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ПРИМЕРЫ ТРАНСМИССИЙ

Трансмиссией называется механизм или сочетание механизмов, предназначенных для передачи энергии от двигателя к исполнительным органам машины

Существующие трансмиссии можно классифицировать по нескольким признакам.

По способу передачи энергии различают трансмиссии:

механические,

электрические,

гидравлические,

пневматические,

комбинированные.

По степени разветвления потока энергии трансмиссии делятся на:

трансмиссии, подводящие энергию к одному исполнительному органу;

трансмиссии, подводящие энергию одновременно к двум или нескольким исполнительным органам.

По режиму работы трансмиссии бывают:

непрерывно работающие,

периодически включаемые

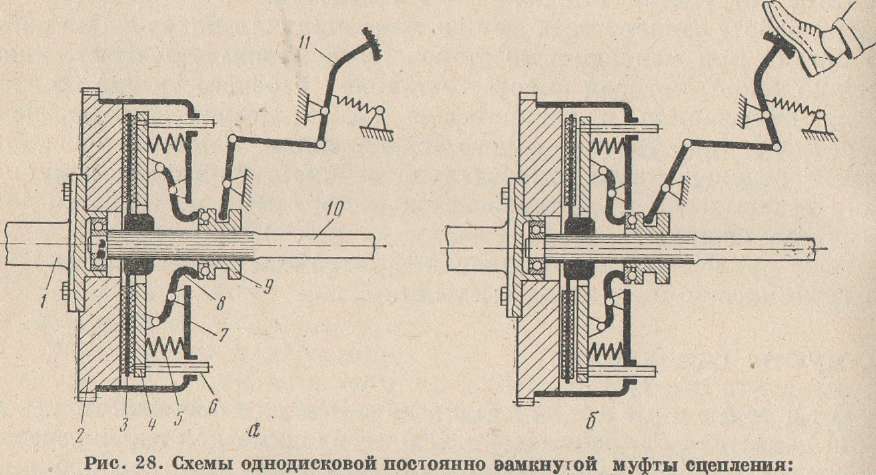

ТЕМА.2.2 МУФТЫ СЦЕПЛЕНИЯ

ВОПРОСЫ:

Муфта сцепления предназначается для временного разобщения двигателя от трансмиссии. Это необходимо при переключении шестерен в коробке передач для ослабления удара между их зубьями, и также плавного соединения двигателя с трансмиссией. Кроме того, муфта сцепления предохраняет трансмиссию от перегрузки за счет некоторой пробуксовки при резком возрастании сопротивления ратин исполнительного органа

В постоянно замкнутых муфтах для сжатия дисков применяют пружины, которые всегда их сжимают. Для включения сцепления необходимо нажать на педаль, находящуюся в кабине машиниста или шофера, разъединить трущиеся поверхности, преодолевая при этом усилие пружин. После отпуска педали диски под действием пружин опять сомкнутся. Оставаться в выключенном состоянии без приложения усилия на педали эти муфты не могут.

В непостоянно замкнутых муфтах сцепления сжатие ведущих и ведомых дисков осуществляется рычажным механизмом, вследствие чего постоянное нажатие на рычаг или педаль не требуется. В этом случае усилие к рычагу прикладывается только

Рис. 29. Бортовой фрикцион трактора T100:

1 — ведущий вал; 2 — нажимной диск; 3 — ведомый барабан; i — комплект ведущих, не имеющих накладок, и ведомых дисков с наклепанными накладками; 5 — фланец ведущего барабана; в — пружины.

Конструкция муфты сцепления должна удовлетворять следующим гробошшиим, вытекающим из назначения сцепления: чистота (полноты) выключения,

плавность включения,

минимальный момент инерции ведомой части сцепления,

хороший отвод тепла от трущихся поверхностей.

Принципиально такой же принцип действия имеют бортовые

фрикционы тракторов и специальных строительных машин, представляющие собой сухие многодисковые фрикционные муфты.

Бортовые фрикционы служат для кратковременного разобщения с трансмиссией правой или левой гусеницы при повороте трактора или специальной машины вокруг этой гусеницы.

Так как бортовые фрикционы располагаются на конечном этапе трансмиссии почти у самого исполнительного органа, то они передают большие крутящие моменты. Поэтому нажимные пружины этих муфт делают очень сильными (рис. 29).

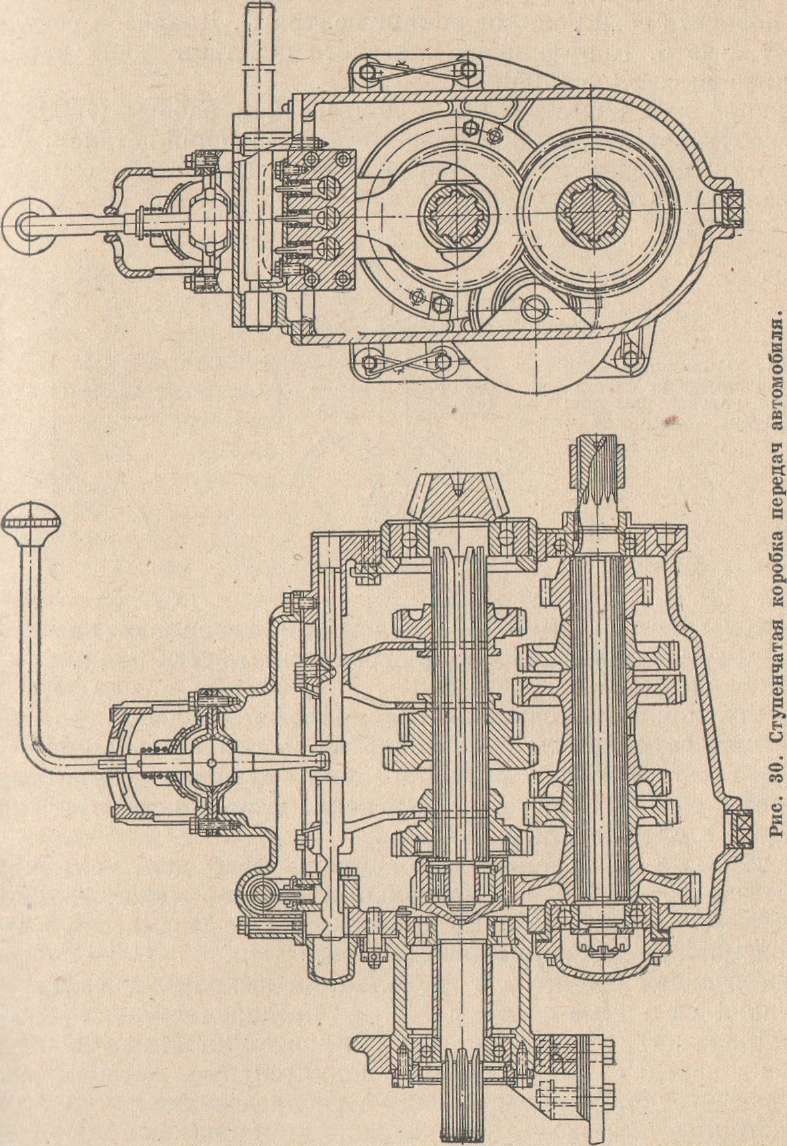

КОРОБКИ ПЕРЕДАЧ И РАЗДАТОЧНЫЕ КОРОБКИ

Для получения необходимого значения крутящего момента на исполнительном органе, меняющегося в зависимости от условий работы последнего, между ним и двигателем машины вводятся дополнительные понизительные передачи, обеспечивающие пропорциональное уменьшение скорости вращения и увеличение крутящего момента на исполнительном органе при относительно неизменном крутящем моменте и скорости вращения коленчатого вала двигателя.

Эти передачи вместе с устройством для их переключения объединяются в один механизм, называемый коробкой передач. Коробка передач обеспечивает регулировку в некоторых пределах крутящего момента на исполнительном органе машины, реверс последнего и отсоединение его от двигателя при выключении коробки передач. Последнее необходимо при пуске или прогреве двигателя.

Но принципу действия различают коробки передач ступенчатые и бесступенчатые.

Рис. 31. Принципиальная схема механической бесступенчатой коробки передач:

1 — ведущее колесо; 2 — ролик; в — ведомое колесо.

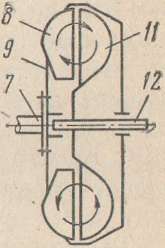

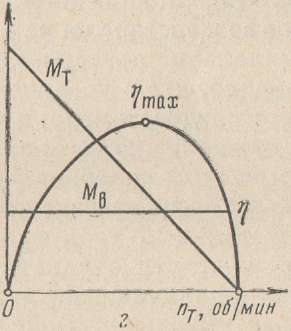

ГИДРОДИНАМИЧЕСКИЕ ЭЛЕМЕНТЫ ТРАНСМИССИИ

Рис. 32. Принципиальная? схема гидродинамических

элементов трансмиссии: а — схема гидродинамической передачи; б, в — схемы гидротрансформаторов; в — схема гидромуфты; г — характеристика гидротрансформатора.

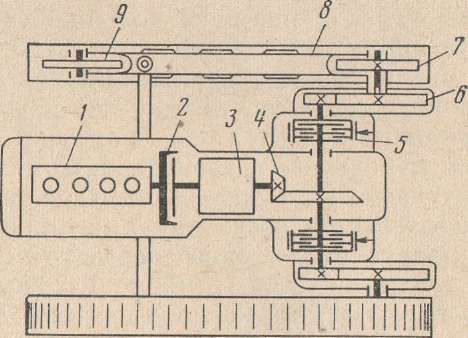

КАРДАННЫЕ ВАЛЫ

Карданные валы применяются для передачи крутящего момента между агрегатами трансмиссии в том случае, если выходные валы этих агрегатов не соо-ны, т. е. расположены на разных уровнях или под углом друг к другу. Этот угол часто в процессе эксплуатации может изменяться в некоторых пределах. Иногда передачи при помощи карданного вала (карданные передачи) применяются для того, чтобы разгрузить трансмиссию от колебаний подверженного вибрации исполнительного органа.

Карданный вал представляет собой вал, снабженный с одной или двух сторон карданам, и и соответственно называется одинарным или двойным Кардан простейшего устройства состоит из двух вилок, посаженных на валы, и крестовины, шипы которой входят в отверстия вилок, соединяя их в одно целое. При таком соединении одна из вилок может поворачиваться относительно одной из осей крестовины и одновременно вместе с крестовиной относительно другой ее оси, вследствие чего обеспечивается возможность передачи вращения от одного вала к другому при меняющемся угле между осями последних. Недостатком одинарной карданной передачи является неравномерность вращения ведомого вала, которая тем больше, чем больше угол между валами.

Равномерное вращение ведомого вала достигается двумя способами:

использованием двойного карданного вала;

применением карданов равных угловых скоростей.

Для того чтобы достигнуть равномерного вращения в первом случае, необходимо соблюдение двух условий:

оси выходных валов соединяемых агрегатов трансмиссии должны быть параллельными;

вилки карданов, установленные непосредственно на карданном валу, должны лежать в одной плоскости.

Карданные валы выполняют цельными и трубчатыми. Последние получили наибольшее распространение ввиду большей жесткости и более высокого значения критической скорости вращения.

Если карданный вал предназначен для работы в условиях, когда его длина должна меняться в некоторых пределах, например, когда один агрегат трансмиссии совершает колебательное движение, а другой находится в относительном покое, то в нем предусмотрено подвижное шлицевое соединение.

Различают жесткие и мягкие карданы, а также карданы равных угловых скоростей. Жесткие карданы (рис. 33, а) разделяются на карданы с подшипниками скольжения и карданы с подшипниками качения. Преимущественное распространение получил последний тип кардана, оснащенный игольчатыми подшипниками.

Мягкие карданы (рис. 33, б) состоят из двух фланцев или вилок, установленных на концах соединяемых валов. Между фланцами или вилками закладываются упругие элементы, благодаря деформации которых можно передавать вращение от одного вала к другому под некоторым углом.

Мягкие карданы обладают по сравнению с жесткими следующими преимуществами:

смягчают ударные нагрузки;

гасят крутильные колебания трансмиссии;

не требуют смазки

ГЛАВНЫЕ ПЕРЕДАЧИ

Главная передача машины служит для увеличения, распределения и передачи крутящего момента на ведущие колеса или звездочки кодового механизма.

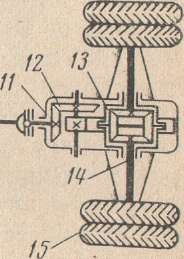

рис. 34. Принципиальная энигматическая схема трактора (а) и автомобиля (Главная передача автомобиля (рис. 34, б) состоит из угловой передачи: шестеренчатой, червячной или цепной и дифференциала

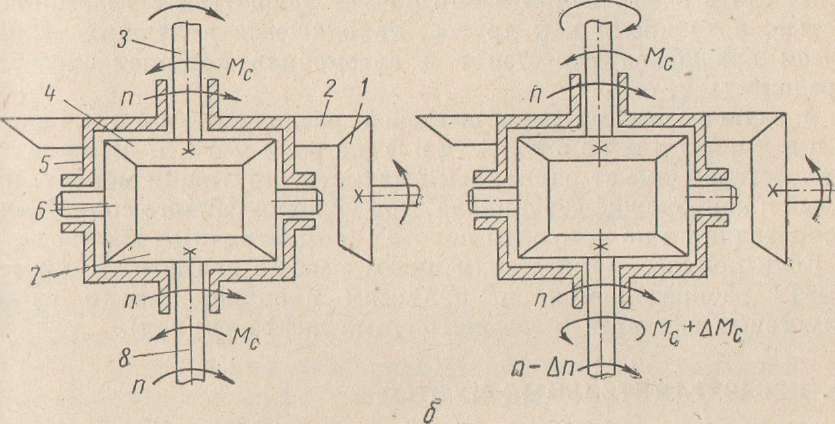

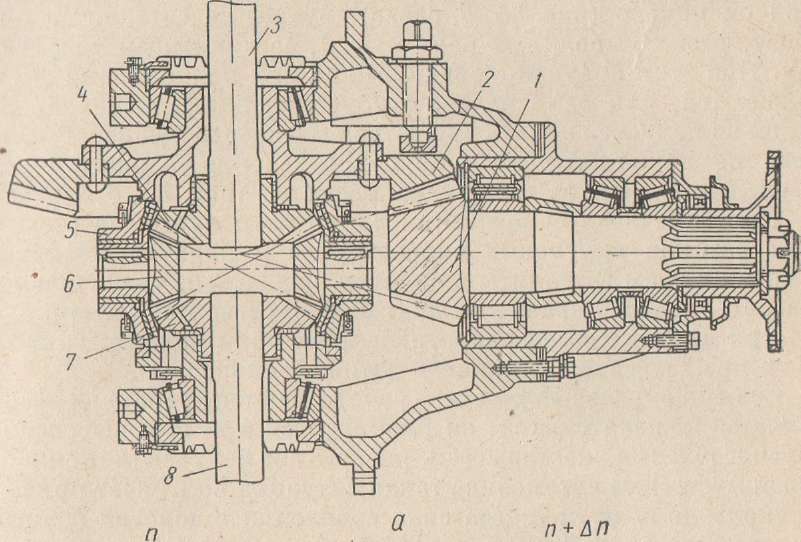

ДИФФЕРЕНЦИАЛ

Дифференциалом называется планетарный механизм, служащий для распределения крутящего момента и автоматического регулирования относительных скоростей вращения между его ведомыми звеньями в зависимости от условий их работы (т. е. сопротивления вращению)

.

Рис. 35. Устройство и принцип работы дифференциала:

б — конструкция; а- — кинематическая схема; 1 — ведущая шестерня; г — ведомая шестерня; з — полуось правая; 4 — шестерня дифференциала правая; 5 — корпус дифференциала; в — сателлит; 7 — шестерня дифференциала левая; 8 — полуось

левая.

В зависимости от типа шестерен различают конический и цилиндрический дифференциал. Если полуосевые шестерни имеют одинаковый диаметр, крутящий момент, подводимый к коробке дифференциала, при условии равного сопротивления распределяется по полуосям поровну (симметричный дифференциал

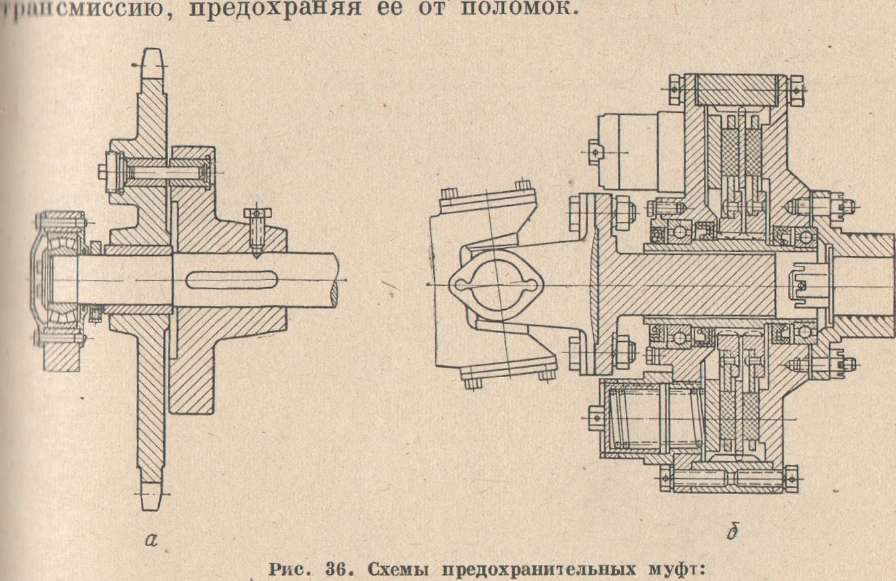

ПРЕДОХРАНИТЕЛЬНЫЕ МУФТЫ

Предохранительные муфты или муфты предельного момента, как следует из их названия, служат для передачи между узлами трансмиссии крутящего момента ограниченной величины