- •Практическое занятие № 1 Расчет ленточных конвейеров

- •Пример расчета ленточного конвейера

- •Данные для расчетов

- •Практическое занятие № 2 Расчет пластинчатых конвейеров

- •Пример расчета пластинчатого конвейера

- •Данные для расчетов

- •Практическое занятие № 3 Расчет скребковых конвейеров порционного волочения

- •Пример расчета скребкового конвейера порционного волочения

- •Данные для расчетов

- •Практическое занятие № 4 Расчет скребковых конвейеров сплошного волочения

- •Пример расчета ковшового конвейера

- •Данные для расчетов

- •Практическое занятие № 5 Подвесные грузонесущие конвейеры

- •Пример расчета подвесного грузонесущего конвейера

- •Данные для расчетов

- •Практическое занятие № 6 Расчет элеваторов

- •Пример расчета ковшового элеватора

- •Практическое занятие №7, Вибрационные конвейеры

- •Пример расчета вибрационного конвейера

- •Данные для расчетов

- •Практическое занятие № 8 Неприводные роликовые конвейеры

- •Пример расчета неприводного роликового конвейера

- •Приложение

Практическое занятие №7, Вибрационные конвейеры

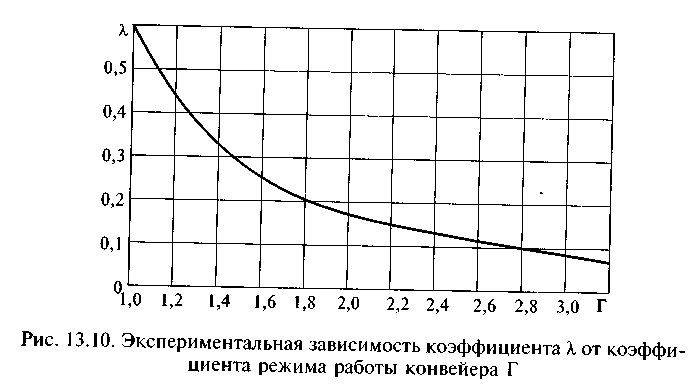

Параметры колебаний желоба принимают в зависимости от конструкции конвейера и типа его привода, для чего из табл. 13.1 выбирают рекомендуемое значение коэффициента режима работы Г конвейера. Один из параметров колебаний (а, ω) выбирают в зависимости от физико-механических свойств груза и типа привода конвейера по табл. 13.2.

Для конвейеров с эксцентриковым и центробежным приводами чаще всего принимают значение амплитуды колебаний и для обеспечения выбранного коэффициента режима работы Г конвейера на основании формулы (13.1) определяют частоту колебаний желоба

Для конвейеров с электромагнитным приводом и фиксированной частотой колебаний определяют амплитуду колебаний желоба

![]()

После окончательного выбора амплитуды и частоты колебаний желоба по формуле (13.1) уточняют значение коэффициента Г режима работы конвейера.

Таблица 13.1 Рекомендуемые значения коэффициента режима работы Г вибрационных конвейеров |

|||

Конструкция конвейера |

Тип вибрационного привода |

Коэффициент Г для транспортирования грузов |

|

пылевидных и кусковых |

кусковых |

||

Однотрубные (одножелобные) легкого и среднего типов(при Q ≤ 50 т/ч) подвесной и опорной конструкции |

Центробежный или электромагнитный |

3,0...3,3 |

2,8...3,0 |

То же, тяжелого типа (при Q > 50 т/ч) |

То же |

2,0...2,5 |

1,8...2,3 |

Двухтрубные и однотрубные уравновешенные, легкого и среднего типов (при Q ≤ 50 т/ч и L ≤ 30 м) |

Эксцентриковый |

1,6...2,8 |

1,5...2,5 |

То же, тяжелого типа (при Q > 50 т/ч и L > 30 м) |

» |

1,3...2,5 |

1,2...2,0 |

Скорость транспортирования зависит от свойств транспортируемых грузов и угла наклона конвейера

![]()

где К1 и К2 — эмпирические коэффициенты, зависящие от физико-механических свойств транспортируемого груза (табл. 13.3); α — угол наклона конвейера, ...°; а — амплитуда колебаний, м; Г — принятый коэффициент режима работы конвейера.

В формуле (13.5) знак «-» в скобках принимается для конвейеров, работающих на подъем, а знак «+» — для конвейеров, работающих на спуск.

Таблица 13.2 Рекомендуемые значения амплитуды а и частоты колебаний ω вибрационных конвейеров |

|||

Тип привода |

ω, с-1 |

а, мм, для грузов |

|

пылевидных и порошкообразных |

кусковых |

||

Электромагнитный |

300 |

1,2...2,0 |

0,75... 1,0 |

Центробежный одинарный |

280... 150 |

1,2...3,0 |

0,8...2,5 |

Центробежный сдвоенный |

150... 100 |

2...4 |

2...3 |

Эксцентриковый |

80...45 |

5...15 |

4...8 |

Таблица 13.3 Средние обобщенные значения опытных коэффициентов К1 и К2 |

||||

Транспортируемый груз |

Размер характерных частиц, мм |

Влажность, % |

К1 |

К2 |

Кусковый Зернистый Порошкообразный Пылевидный |

5...200 0,5...5,0 0,1...0,5 Менее 0,1 |

- 0,5... 10 0,5...5,0 0,5...5,0 |

0,9...1,1 0,8... 1,0 0,4... 0,5 0,2...0,5 |

1,5...2,0 1,6...2,5 1,8...3,0 2...5 |

Для горизонтальных конвейеров K2sinα = 0 и скорость

![]()

Меньшие значения коэффициентов Кх и большие Кг относят к более мелким грузам, так как чем мельче частица груза, тем меньше скорость его транспортирования (см. табл. 13.3).

Производительность конвейера

![]()

где А — площадь поперечного сечения желоба, м2; z — число грузонесущих желобов; ψ — коэффициент заполнения желоба, для открытых желобов ψ = 0,6... 0,9; для прямоугольных труб ψ = 0,6... 0,8; для круглых труб ψ = 0,5...0,6, меньшее значение принимают для грузов мелких фракций; ρ — плотность транспортируемого груза, т/м3; v — скорость транспортирования груза, определяемая по формуле (13.5), м/с.

Размеры поперечного сечения желоба определяют по расчетной производительности Q и скорости v транспортирования груза.

Для круглых желобов внутренний диаметр трубы, м:

для прямоугольных желобов ширина желоба, м:

![]()

Ширину желоба и диаметр трубы проверяют по условию размещения кусков груза: для рядовых грузов D, В ≥ 3аmах; для сортированных грузов D, B ≥ 4аmах.

Усилия в упругих связях и шатуне конвейера зависят от характера настройки упругой системы конвейера. Резонансная настройка упругой системы конвейера обеспечивает малый расход энергии при установившейся работе конвейера, возможность создания конвейера высокой производительности, но требует значительных пусковых усилий из-за большой жесткости упругой системы. Резонансная настройка упругой системы получила преимущественное распространение на конвейерах среднего и тяжелого типов.

Подвесные вибрационные конвейеры (см. рис; 13.3) работают в зарезонансном режиме настройки упругой системы. Амплитуду колебаний грузонесущего элемента свободно колеблющегося конвейера при жесткости упругих связей к и внутреннем сопротивлении в них р определяют из решения дифференциального уравнения вынужденных колебаний центра инерции системы:

![]()

Если пренебречь сопротивлениями в упругих подвесках (μ = 0) и ввести некоторые другие упрощения, что для зарезонансной настройки вполне допустимо, то статический момент массы дебалансов можно определить по формуле

![]()

где тo — общая масса дебалансов центробежного возбудителя, кг; ro — эксцентриситет расположения массы дебалансов, т. е. расстояние от центра тяжести дебаланса до оси вращения, мм; т — общая масса колеблющихся частей конвейера с учетом присоединенной массы транспортируемого груза, кг; а — амплитуда колебаний желоба, мм.

Общая масса колеблющихся частей

![]()

![]()

где

Q — производительность,

т/ч; L — длина

желоба, м; v - скорость

груза, м/с.

где

Q — производительность,

т/ч; L — длина

желоба, м; v - скорость

груза, м/с.

Суммарная центробежная сила, развиваемая вибратором:

![]()

По этой нагрузке ведется расчет на прочность и жесткость элементов конвейера.

Опорные конвейеры чаще всего работают в резонансном режиме настройки упругой системы.

Двухмассную систему конвейера при полной симметрии и равенстве масс верхних и нижних желобов или труб можно рассматривать как одномассную систему какой-либо одной ее половины с одной степенью свободы.

Жесткость упругих связей для резонансной настройки выбирают по условию

![]()

где ω — угловая скорость вынужденных колебаний желоба, с-1; ω0 — угловая скорость собственных колебаний системы, с-1:

![]()

где k — суммарная жесткость упругой системы одного грузонесущего элемента, Н/м; т — обобщенная масса колеблющихся частей одного грузонесущего элемента конвейера с учетом присоединенной массы груза.

В общем случае жесткость упругой системы конвейера

![]()

где k1 — жесткость рессор, k1 = k'1 · z1 (k'1 — жесткость одного листа рессоры, Н/м; z1 — число листов в рессорах); k2 — приведенная жесткость резинометаллических пакетов, k2 = k'2· z2 (k2 — приведенная жесткость одного пакета, k2 = 4 • 10 Н/м; z2 — число пакетов); k3 — приведенная жесткость резинометаллических шарниров, k3 = k'3 ·z3 (k'3 — приведенная жесткость одного шарнира, k'3 = 10 Н/м; z3 — число шарниров).

Жесткость одного листа рессоры, Н/мм:

где Е — модуль упругости рессорной стали, Е= 2,15 • 105 МПа; b — ширина рессоры, мм; α — коэффициент увеличения рабочей длины рессоры, α = 1,05; l — длина рабочей (свободной) части рессоры, мм.

Число рессор в конвейере и их размеры определяются на основе предварительной конструктивной проработки. При известной жесткости одного листа рессоры k'1 требуемая толщина

![]()

Толщину рессорной стали принимают δ = 2...6 мм. Напряжение изгиба рессоры у ее заделки проверяют по условию

![]()

где а — амплитуда колебаний, мм; с3 — коэффициент заделки рессоры, с3 = 0,5...0,7 при δ = 4...6 мм; с3 = 0,8...0,9 при δ = 2...3 мм; [σи] — допускаемые напряжения изгиба, для рессор из сталей 55С2, 60С2, 60С2Н2Л [σи] = 100... 120 МПа.

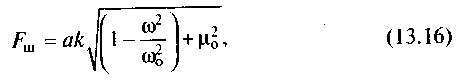

Максимальное усилие в шатуне при установившемся движении конвейера

где а — амплитуда колебаний желоба, равная радиусу кривошипа шатуна, мм, а = r; k — суммарная жесткость упругой системы одного грузонесущего элемента, Н/мм; μ0 — обобщенный коэффициент сопротивлений, учитывающий внутреннее трение в упругих элементах, μ0 = 0,1 — для стальных рессор; μ0 = 0,25...0,4 — для резиновых связей.

Максимальное усилие в шатуне в начальный период пуска определится по формуле (13.16) при условии, что ω = 0.

Мощность привода определяют по эмпирическим формулам, предложенным В. К.Дьячковым:

для коротких конвейеров длиной L ≤ 10 м

![]()

![]()

где Св — коэффициент транспортабельности груза: для зернистых и кусковых грузов, обладающих хорошей транспортабельностью, (песок, шлак), Св = 1; для порошкообразных и пылевидных насыпных грузов, обладающих пониженной транспортабельностью, Св = 1,5...2; Q — расчетная производительность конвейера, т/ч; η0 — КПД механизмов привода; К3 и К4 — коэффициенты удельной затраты мощности (табл. 13.4); L — горизонтальная проекция длины транспортирования груза, м; Н — высота подъема груза (при наклонном транспортировании), м.

Таблица 13.4 Средние значения коэффициентов К3 и К4 |

|||

Вибрационный конвейер |

Расчетная производительность конвейера, т/ч |

К3 |

К4 |

Подвесной одномассный с центробежным приводом |

5...50 Свыше 50 |

6...7 5,0...5,5 |

— |

Опорный одномассный с направляющими наклонными стойками-рессорами с центробежным приводом |

5...50 Свыше 50 |

7...10 5 ...6 |

5...6 3,5...4,0 |

Двухтрубный и однотрубный двухмассный, уравновешенный с эксцентриковым приводом |

5...50 |

С жесткими шатунами 10...12 | 8...10

С упругими шатунами |

|

Свыше 50 |

4,5...5,0 4...5 |

3,5...4,0 3,0...3,5 |

|