- •Автоматизация решений технологических задач на эвм

- •Методы разработки конкретного технологического процесса с применением сапр

- •Первый метод. Разработка технологического процесса обработки заготовки в диалоговом режиме.

- •В торой метод. Составление технологии обработки деталей, имеющих одинаковые конструктивные элементы.

- •Третий метод. Разработка технологического процесса путем копирования структуры ранее созданного технологического процесса для аналогичной детали.

- •Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали.

- •Пятый метод. Разработка технологического процесса в автоматическом режиме с использованием библиотеки стандартных модулей для локальных задач.

- •Основные задачи подсистемы формирования маршрутных технологий

- •Использование сапр при подготовке управляющих программ для обработки заготовок на станках с чпу

- •На станках с чпу

- •Фрезерование заготовок на станке с чпу

- •Трех-пяти координатное фрезерование

- •Подготовка управляющей программы для станка с чпу

- •Оптимизация управляющей программы для станка с чпу

- •Автоматизация работ по формированию комплекта технологической документации

- •Структура современных сапр

- •Комплектация сапр в соответствии с поставленными задачами

Оптимизация управляющей программы для станка с чпу

Данные о геометрии и технологии изготовления детали на станках с ЧПУ вводятся в компьютер посредством языкового описания или интерактивного графического ввода, а также в режиме «сквозного проектирования», с использованием файлов-чертежей, подготовленных в CAD/САМ и САМ-системах. Специализированные пакеты позволяют выполнить расчет управляющих программ, повысить качество и производительность обработки.

Расчет нескольких вариантов обработки с различной комбинацией инструментов и различной траекторией их перемещения облегчает выбор оптимального варианта обработки. При этом

автоматически вычисляются такие параметры, как длина траектории перемещения инструмента и время обработки. Выполняются два вида коррекции перемещения инструмента: линейная — на длину и положение, а также контурная — на радиус. Большой набор функций, предлагаемых программами, позволяет минимизировать время и повысить качество механообработки, исключить зарезания и столкновения.

Для расчета управляющих программ создается математическая модель. Программа для САПР-ЧПУ, как правило, состоит из двух разделов: данные и процедуры. Раздел данных содержит описания геометрических элементов в выбранной системе координат. В языке САП Р-ЧПУ используются как стандартные технологические команды управления станком (смена инструмента, плоскости и т. п.), так и команды, введенные в паспорт станка самим технологом. Технологическая команда имеет произвольное имя и необязательный номер. Технологической команде соответствует от одной до нескольких кадров, воспринимаемых станком как команды, например, включение шпинделя.

Язык программирования позволяет реализовать десятки способов задания точек, прямых и окружностей. В разделе процедур записывается совокупность фраз, описывающих траекторию хвижения, режимы обработки, технологические команды управления станком.

Каждой из возможных процедур соответствует одна управляющая программа. Последовательность построения траектории инструмента задается геометрическими операторами. Для работы с данными используются форматы ACIS, CADDS, CATIA, IGES, PARASOLID, Pro/Engineer, UGS PLM Software (Unigraphics), VDA-FS и др. Язык программирования САПР-ЧПУ постоянно развивается и пополняется новыми возможностями.

Система автоматизированного программирования для станков с ЧПУ может предлагать пользователю автоматическое назначение скоростей подач и оборотов для выбранных их материалов и инструментов, основанное на алгоритмизации некоторого опыта и технологической практики. Технолог может использовать автоматически назначенные параметры обработки или изменить их на основе имеющегося у него опыта. При составлении управляющей программы желательно соблюдать следующие правила:

- минимизировать количество изменений направления движения инструмента, так как это влечет за собой снижение скорости подачи;

- сохранять постоянной, насколько это возможно, нагрузку на инструмент, что обеспечивает увеличение его производительности и стойкости;

- установить безопасный угол врезания инструмента в заготовку, чтобы избежать выкрашивания или поломки инструмента (в большинстве случаев это обеспечивается автоматически);

- при обработке угловых поверхностей замедлять или ускорять подачу инструмента на отдельных участках для получения равномерной шероховатости поверхности;

- черновая и чистовая обработки должны предусматривать разную величину снимаемого припуска, а следовательно, и разные силы резания. Программы чистовой обработки для повышения ее точности предусматривают минимальную нагрузку на инструмент для уменьшения отжимов детали и инструмента.

Анализ траекторий позволяет определить время обработки, количество команд движения инструмента и общее число строк в управляющей программе. С помощью преобразования траекторий можно изменить направление движения инструмента на обратное. Копирование методов, параметров и стратегии обработки для группы однотипных деталей сокращает время разработки управляющих программ для станков с ЧПУ.

Объектно ориентированный метод расчета траектории движения инструмента предусматривает сохранение фрагментов траектории движения вместе с соответствующим технологическим переходом. В случае изменения размеров обрабатываемой детали и параметров перехода пересчитывается только соответствующий фрагмент траектории движения инструмента. За счет этого сокращается время, необходимое на подготовку управляющей программы.

В качестве примера приведем возможности программного модуля контроля качества управляющих программ фрезерной обработки, входящего в состав системы геометрического моделирования и программирования для станков с ЧПУ ГеММа-ЗР.

Программный модуль предоставляет следующие возможности:

- манипуляция линейными и угловыми положениями системы «наблюдатель — источник освещения — модель»(в том числе во время и по завершении имитации процесса обработки);

- построение и визуальное отображение траекторий перемещения инструмента;

- расчет параметров, связанных с обработкой детали впроцессе работы управляющей программы, — объема удаляемого материала, вспомогательное время и время обработки, определение длины траекторий, количества и

- продолжительности отдельных элементов операций: быстрые перемещения, фрезерование линейными перемещениями, дугами и винтами с разделением статистики по отдельным плоскостям и направлениям, смена инструмента;

- фрезерование с динамической визуализацией процесса;

- быстрое построение поверхности модели и отображение

результата;

- редактирование управляющей программы и ее проверка на синтаксические ошибки, врезание в заготовку на скорости быстрого позиционирования, вертикальное врезание, превышение ограничений рабочего хода станка;

- определение зон дефектов и недоработки (в качестве оригинала используется импортируемая STL-модель спроектированной детали); сохранение и загрузка проекта и др.

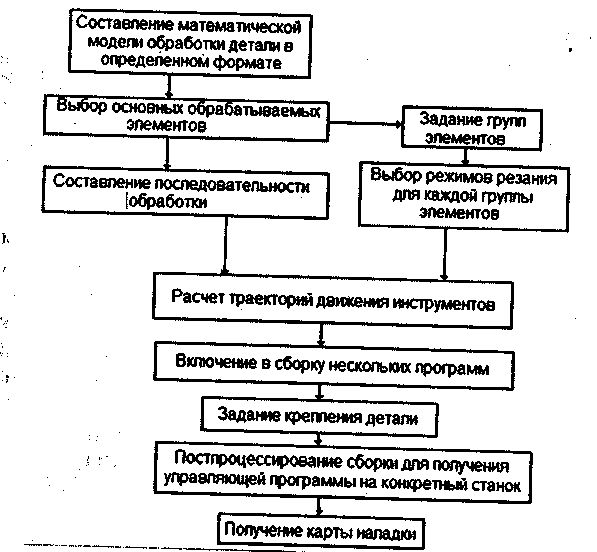

Если необходимо обработать несколько однотипных деталей, технология обработки которых идентична, например отверстия, то разрабатывается групповая технология. Для реализации групповой технологии создаются параметризованные управляющие программы. При разработке управляющей программы для станка с ЧПУ создается математическая модель обработки детали на станке в определенном формате, с которым может работать данный станок с ЧПУ (рис. 5.66). Интерфейс разрабатывается таким образом, чтобы его мог использовать оператор в цехе.

Рис. 5.66. Этапы разработки управляющей программы для станков с ЧПУ

Большинство технологических операций не требует составления управляющей программы команда за командой, кадр за кадром. Необходимо только указать, что и как обработать. Технолог задает обрабатываемую модель и общие требования к процессу обработки: высота гребешка, максимальный угол врезания, способы подхода и т. п. Система автоматически рассчитает оптимальную траекторию по введенной информации с учетом заданных ограничений.

Геометрическая модель может быть подготовлена в CAD-си-стеме и передана на станки с ЧПУ через файлы форматов IGES, DXF, STL и т. д. Для генерации управляющих программ имеется множество файлов настройки на распространенные системы ЧПУ. Ассоциативная связь между исходной моделью и сформированной траекторией инструмента позволяет автоматически переопределить все операции обработки в соответствии с измененной геометрией, упрощает обновление параметров обработки.