- •Автоматизация решений технологических задач на эвм

- •Методы разработки конкретного технологического процесса с применением сапр

- •Первый метод. Разработка технологического процесса обработки заготовки в диалоговом режиме.

- •В торой метод. Составление технологии обработки деталей, имеющих одинаковые конструктивные элементы.

- •Третий метод. Разработка технологического процесса путем копирования структуры ранее созданного технологического процесса для аналогичной детали.

- •Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали.

- •Пятый метод. Разработка технологического процесса в автоматическом режиме с использованием библиотеки стандартных модулей для локальных задач.

- •Основные задачи подсистемы формирования маршрутных технологий

- •Использование сапр при подготовке управляющих программ для обработки заготовок на станках с чпу

- •На станках с чпу

- •Фрезерование заготовок на станке с чпу

- •Трех-пяти координатное фрезерование

- •Подготовка управляющей программы для станка с чпу

- •Оптимизация управляющей программы для станка с чпу

- •Автоматизация работ по формированию комплекта технологической документации

- •Структура современных сапр

- •Комплектация сапр в соответствии с поставленными задачами

Подготовка управляющей программы для станка с чпу

Чтобы обработать заготовку на станке с ЧПУ, необходимо запустить управляющую программу в машинных кодах этого станка. Ее разрабатывают на этапе технологической подготовки производства. САПР облегчает определение траектории движения инструмента на станке с ЧПУ и составление текста управляющей программы на одном из универсальных языков технологического

программирования.

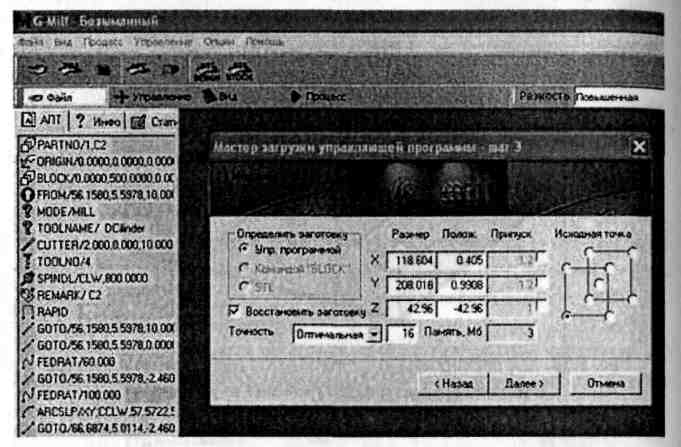

При составлении управляющей программы для станка с ЧПУ технолог должен указать форму заготовки и ее габаритные размеры (рис. 5.59

Выбор заготовки, имеющей более близкую форму к обрабатываемой детали, может производиться из базы данных.Чертеж заготовки, обрабатываемой на станке с ЧПУ, рекомендуют проектировать с использованием трехмерного моделирования. Можно отобразить заготовку в виде каркаса или полупрозрачного объекта, выделить зоны обработки, ограниченные контурами детали и специальными «запретными» зонами.

Выбор основных обрабатываемых элементов детали может выполняться путем их ручного выделения или автоматического поиска. При ручном выделении элементов технолог курсором указывает обрабатываемые поверхности на чертеже. В этом случае можно полностью контролировать создание и отображение как простых, так и самых сложных наладок для различных операций.

Реалистичную визуализацию процесса обработки можно масштабировать и менять панораму просмотра, можно редактировать в графическом или текстовом режиме, изменяя направление движения и скорость, а затем просмотреть изменения в обрабатывающей программе на всей траектории или только на выбранном участке.

Составление управляющей программы для станков с ЧПУ выполняют в диалоговом режиме в следующей последовательности: -проектируют схему крепления заготовки и задают зоны обработки. Различают ручной, полуавтоматический и автоматический методы задания и редактирования зоны обработки. Система постоянно отслеживает корректность параметров зоны обработки, выводя предупреждения об ошибках пользователя. Интерактивность ввода и удобный интерфейс облегчают задание зоны обработки;

- выбирают инструмент и схему его установки. С помощью специального диалогового окна пользователь задает параметры инструмента. Данные об инструменте заносят в общую базу проекта с привязкой к программам, в которых они используются. Эта база может редактироваться, при этом отслеживается связь с привязанными к ней программами. В программе предусмотрена защита от случайного удаления инструмента, участвующего в процессе обработки;

- рассчитывают режимы резания - подачи при врезании инструмента, скорость рабочей подачи, число оборотов шпинделя и т. д. Величина подачи и скорость резания выбираются пользователем в зависимости от обрабатываемого материала. При назначении режимов резания следует учитывать требования к качеству обработки, указанные на чертеже, и связи между отдельными параметрами, например, "влияние твердости обрабатываемого материала и глубины резания на подачу;

- задают уровни, на которых будет производиться обработка, . -определяют последовательность подводов и отводов инструмента;

- назначают специфичные для каждого способа обработки параметры.

Для повышения производительности труда технолога создаются различные библиотеки: обрабатываемых материалов, инструментов, приспособлений, элементов крепления, операций и типовых переходов. Библиотеки могут также охватывать используемые шаблоны.

При выборе из библиотеки какого-либо элемента, можно посмотреть его характеристики и возможности применения. Технолог в праве ввести собственный элемент в библиотеку и задать его параметры.

Для каждого элемента конструкции заготовки (отверстия, «кармана», ребра и т. д.) можно составить определенную последовательность операций механической обработки.

Задание параметров операции может производиться по готовым шаблонам из ранее выполненной сходной операции. В состав такого шаблона входят стандартные переходы с выбранными стратегиями обработки, заданными технологическими параметрами и инструментом.

При автоматическом поиске элементов программа анализирует, из каких элементов состоит модель.

Подача и скорость вращения шпинделя задаются с учетом обрабатываемого материала, применяемого инструмента и станка. Задание новой системы координат позволяет ориентировать деталь с учетом технологических баз, имитировать расположение детали на станке, устанавливать связи с осями станка.

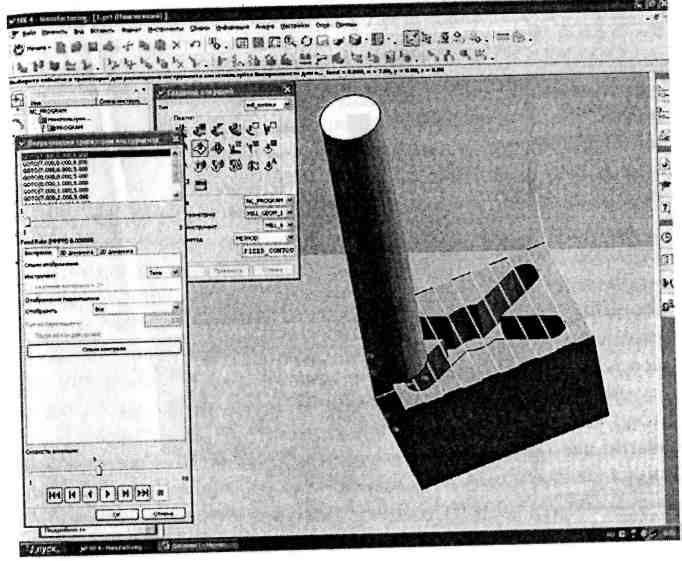

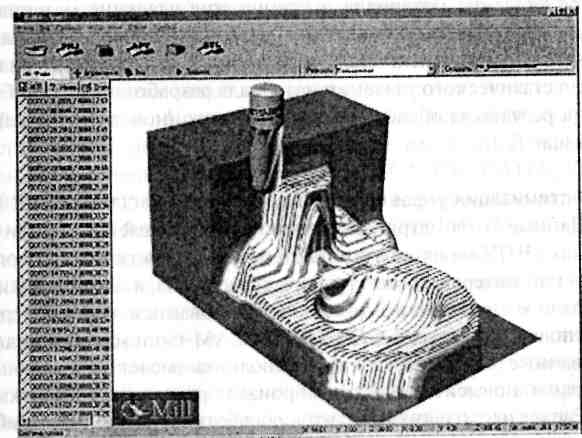

В процессе определения траектории перемещения инструмента на станке с ЧПУ решают следующие задачи (рис. 5.60):

определяют участки подхода — отхода инструмента;

определяют траекторию перемещения инструмента вдоль одного из семейств параметрических линий разомкнутых и замкнутых поверхностей с учетом ориентации оси инструмента;

задают необходимое количество проходов инструмента с учетом заданной точности обработки;

проверяют возможность столкновения вспомогательного инструмента с заготовкой или элементами ее крепления.

Рис. 5.60. Визуализация траектории перемещения инструмента на станке с ЧПУ

Создание и изменение управляющих программ для обработки деталей с применением идентичных режимов резания и сходной стратегией обработки значительно облегчает параметризация. Она особенно эффективна при обработках с большим числом переходов, поскольку при этом сокращается время ввода и изменения сходных параметров. Применение параметризации при составлении управляющих программ для станков с ЧПУ сокращает время их создания и подготовки.

Для ускорения процесса составления управляющей программы и повышения качества проектирования используют типовые процедуры и планы обработки. При составлении управляющей программы для станков с ЧПУ современные САПР предлагают развитые средства оптимизации траекторий движения инструментов, а также простейшие функции автоматического расчета длины траектории общей и по отдельным участкам, времени рабочих и вспомогательных ходов, объема снимаемого материала и т. д. При назначении режимов резания учитывают такие параметры, как снимаемый припуск и требуемая точность обработки.

В большинстве случаев, траекторию движения инструмента, режимы резания может задать технолог, не умеющий программировать. Затем устанавливают время смены инструмента для того, чтобы избежать брака.

Визуализация процесса обработки заготовок

на станках с ЧПУ

Выбрав параметры режущих инструментов и рассчитав траекторию их перемещения, технолог может произвести моделирование на экране компьютера процесса обработки заготовки на станке с ЧПУ. Моделирование может иметь несколько режимов. В режиме анализа траектории отображается только передвижение инструмента без отслеживания изменения формы детали во

время обработки.

В режиме моделирования обработки производится эмуляция обработки детали на станке с учетом снимаемого во время обработки припуска. Этот режим позволяет просмотреть зоны, где инструмент врезался в деталь, проанализировать наличие заре-зов, визуально проконтролировать качество обработки. Зарезы образуются в местах обработки с отрицательным припуском.

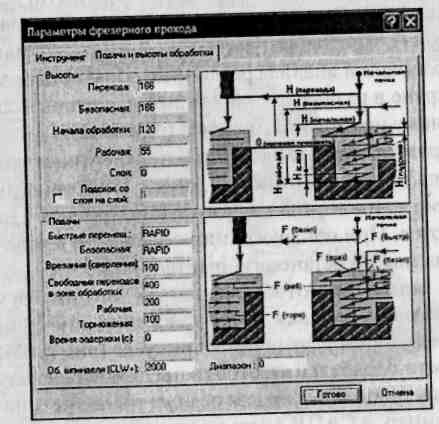

Просмотр на экране монитора траектории движения инструмента на станке с ЧПУ и процесса обработки заготовки позволяет технологу оценить качество разработанных управляющих программ и, в случае необходимости, изменить их параметры. На рис. 5.62 показаны параметры фрезерного прохода.

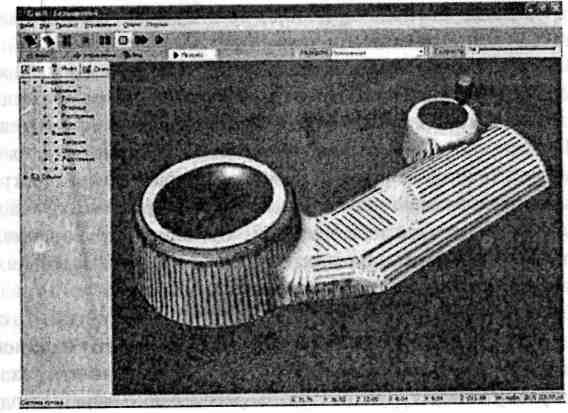

Визуализатор обработки позволяет увидеть на компьютере, как будут выглядеть поверхности детали после обработки, выполнить анализ дефектов, показать распределение припуска между различными операциями, сократить цикл отладки управляющих программ. Предусмотрена возможность графического контроля состояния заготовки после каждого перемещения инструмента.

Графически отобразить последовательность и продолжительность действий отдельных инструментов, точки их синхронизации позволяет временная шкала. С ее помощью можно увидеть, сколько времени займет весь процесс обработки на станке с ЧПУ.

Для облегчения анализа различные зоны детали закрашиваются на экране в разные цвета, каждый из которых соответствует конкретному номеру инструмента (рис. 5.64).

Рис. 5.62. Диалоговое окно параметров фрезерного прохода

Проверяется возможность столкновения инструмента с патроном, деталью и заготовкой. Зоны, в которых произойдет столкновение или касание державки инструмента с заготовкой, высвечиваются. При обнаружении конфликтов в ходе графического анализа можно остановить имитацию.

Рис. 5.64. Окно визуализатора обработки, позволяющего увидеть

на компьютере, как будут выглядеть поверхности

детали после обработки

Можно задать цвет отображения каждого инструмента, выполнить цветовую заливку следа движения инструмента, дать цветовое представление величины припуска (рис. 5.65). При проверке точности обработки заготовки предусмотрена возможность различной цветовой окраски для разных толщин неснятого материала. Например, в САПР Adem цвета могут распределяться следующим образом: желтый — толщина оставшегося на заготовке слоя ± 0,05 мм, зеленый - от + 0,05 до + 0,10 мм, фиолетовый -свыше 0,10 мм, красный — подрез.

В интерактивном режиме можно определить участки подхода и отхода инструментов, что особенно удобно при обработке сложных криволинейных поверхностей, поверхностей сопряжения.

Рис. 5.65. Определение траектории движения инструмента

Траекторию перемещения инструмента редактируют в графическом или текстовом режиме. Контроль управляющей программы выполняют в пошаговом или непрерывном режиме в реальном или ускоренном масштабе времени. Основным требованием к интерфейсу программ для станков с ЧПУ является высокая наглядность.

Кроме обрабатываемой заготовки, на экране могут быть отображены источники света, оси координат, траектория перемещения инструмента, сам инструмент. Объекты могут иметь различные окраску и текстуру. Текстура берется извне или из модуля текстур разных металлов, минералов, резин и пластиков различных цветов.

Компания UGS PLM Software (до 2007 г. она называлась Unigraphics) предлагает модуль UG/CAM Visualize, который имеет три различных режима работы: воспроизведение, динамическое удаление материала и статическое удаление материала. Опция динамического удаления материала позволяет увидеть движение инструмента вдоль траектории и удаление материала. Опция статического удаления материала разработана для отображения результата обработки заготовки заданной траекторией за один шаг.