- •Автоматизация решений технологических задач на эвм

- •Методы разработки конкретного технологического процесса с применением сапр

- •Первый метод. Разработка технологического процесса обработки заготовки в диалоговом режиме.

- •В торой метод. Составление технологии обработки деталей, имеющих одинаковые конструктивные элементы.

- •Третий метод. Разработка технологического процесса путем копирования структуры ранее созданного технологического процесса для аналогичной детали.

- •Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали.

- •Пятый метод. Разработка технологического процесса в автоматическом режиме с использованием библиотеки стандартных модулей для локальных задач.

- •Основные задачи подсистемы формирования маршрутных технологий

- •Использование сапр при подготовке управляющих программ для обработки заготовок на станках с чпу

- •На станках с чпу

- •Фрезерование заготовок на станке с чпу

- •Трех-пяти координатное фрезерование

- •Подготовка управляющей программы для станка с чпу

- •Оптимизация управляющей программы для станка с чпу

- •Автоматизация работ по формированию комплекта технологической документации

- •Структура современных сапр

- •Комплектация сапр в соответствии с поставленными задачами

На станках с чпу

Пользователю предлагается набор универсальных циклов для токарной обработки, например — циклы работы отрезного или проходного резца, снятия припуска за несколько проходов, точения на конус, сверления, нарезания резьбы и т. п. Разработаны специализированные циклы для токарных обрабатывающих центров (рис. 5.44).

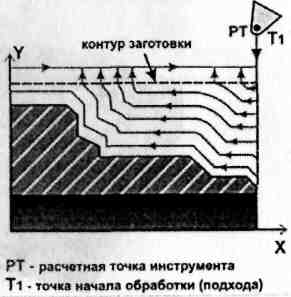

Рис. 5.44. Траектория перемещения резца в процессе токарной обработки

Фрезерование заготовок на станке с чпу

Фрезерование — один из самых распространенных видов обработки заготовок на станках с ЧПУ. Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится фрезы самых различных конструкций: дисковая, торцевая, торцевая со скругленными кромками, радиусная, коническая фреза со сферическим концом, шаровая и т. п.

При фрезеровании припуск часто снимается слоями, расположенными в горизонтальных плоскостях. Обработка производится сверху вниз. При расчете траектории учитывается геометрия оправки.

2,5D-фрезерование

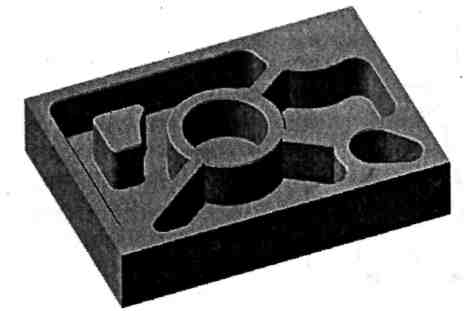

2,5D-фрезерование применяется для обработки цилиндрических и линейчатых поверхностей (контуров) с произвольными направляющими, которые либо параллельны оси инструмента, либо образуют с ней постоянный угол в нормальном сечении (рис. 5.45). Кроме того, при этом виде фрезерования пользователь может осуществлять «карандашное» фрезерование, а также проводить фрезерование «карманов», «колодцев», «островов» и других специфических технологических элементов. При этом технолог-программист не ограничен в выборе инструмента.

2,5-координатная черновая обработка на постоянной высоте расположения инструмента при послойном снятии материала поверхностей сложной формы позволяет приблизить полученную поверхность к требуемой, управляя глубиной прохода и величиной оставляемого «гребешка», используя более простое оборудование. Этот метод обычно применяется при обработке вертикальных или наклонных участков. Он позволяет равномерно обрабатывать наклонные поверхности различной крутизны.

При построчной схеме обработки фреза перемещается по прямолинейным параллельным траекториям на рабочем ходу при прямом и обратном движении. Переход с одной строки на другую должен происходить по дуге границы области также на рабочем ходу. Реально траектории будут параллельны либо оси X, либо оси Y. Границы областей обработки будут замкнутыми ломаными линиями, которые лежат в плоскости слоя с фиксированной координатой Z, и с заданной точностью аппроксимируют траекторию фрезы.

Рис. 5.45. Деталь, обработанная на фрезерном станке с ЧПУ

Плавный отвод и подвод инструмента по прямой или дуге при переходе на следующий уровень позволяет избежать следов от инструмента на поверхности детали. При глубине прохода 0,01 мм удается получить поверхности, не нуждающиеся в дальнейшей ручной доработке (рис. 5.46).

Рис. 5.46. Послойное снятие материала поверхностей сложной формы (метод Z-level)

Трех-пяти координатное фрезерование

Трех координатное (3D) фрезерование используется как для объемной обработки твердых тел, так и для обработки «колодцев» и ребер. 4D -фрезерование позволяет выполнить обработку конструктивных элементов на любых телах вращения (цилиндре, конусе, кольце и т. п.). Плоское изображение как бы наворачивается на тело вращения, образующая которого задается произвольным контуром.

В зависимости от кинематической схемы станка обработка может выполняться посредством поворота заготовки или инструмента. Примерами применения такой обработки могут служить фрезерование различного рода люков и углублений в корпусах, обработка накатных валиков, лазерная маркировка на сувенирной продукции (рис. 5.47).

Плунжерное фрезерование — способ черновой фрезерной обработки методом врезания. Плунжерная фреза как бы сверлит материал, и, поскольку усилие резанья направлено вдоль оси инструмента, рабочие подачи могут достигать значительных величин, что значительно сокращает время обработки. В случае необходимости в начальной точке обработки может быть выполнено предварительное врезание по спирали.

Рис. 5.47. Лазерная маркировка

Пяти координатное (5D) фрезерование обеспечивает оптимальное положение оси инструмента по отношению к заготовке в течение всего цикла обработки. Основными преимуществами этого метода является возможность сокращения времени обработки сложных изделий (рис. 5.48) за счет минимизации количества установов и переналадок и, как следствие, повышение качества и точности обработки, облегчение доступа к зонам поднутрений и глубоким карманам, использование более короткого инструмента. При фрезеровании фасонных поверхностей может отслеживаться наличие нормали оси инструмента к обрабатываемой поверхности.

Рис. 5.48. Возможность сокращения времени обработки сложных изделий за счет минимизации количества установов

В тех случаях когда применение обычного фрезерования невозможно или неэффективно, обработку поверхностей выполняют торцевой либо боковой частью инструмента, изменяя положение оси инструмента по отношению к заготовке. На токарно-фрезерных центрах с ЧПУ сквозной процесс обработки позволяет произвольно чередовать токарные и фрезерные переходы без переустановки детали.

Генератор высокоскоростной обработки обеспечивает круговой и спиральный подходы инструмента к детали, спиральную траекторию шаблона обработки, замедление в углах, управление одновременной обработкой нескольких карманов, сплайн интерполяции выходной траектории. Можно создать необходимую траекторию для обработки заготовок самой сложной формы. Одним из условий обеспечения высокоскоростной обработки является постоянство объема снимаемого материала.

На этапе построения траекторий движения инструмента можно проверить управляющую программу на возможные подрезы детали режущим инструментом, проконтролировать границы необработанных областей. Избежать подрезов позволяет использование сферических, торовых и конических фрез. Фасонные (конусообразные) фрезы хорошо зарекомендовали себя при обработке заготовок боковой поверхностью инструмента.

В ситуациях, когда технологу необходимо контролировать каждый шаг траектории инструмента, он может создавать траекторию инструмента по частям. На этапе врезания в заготовку в ряде случаев задают нижнюю границу обработки.