- •Автоматизация решений технологических задач на эвм

- •Методы разработки конкретного технологического процесса с применением сапр

- •Первый метод. Разработка технологического процесса обработки заготовки в диалоговом режиме.

- •В торой метод. Составление технологии обработки деталей, имеющих одинаковые конструктивные элементы.

- •Третий метод. Разработка технологического процесса путем копирования структуры ранее созданного технологического процесса для аналогичной детали.

- •Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали.

- •Пятый метод. Разработка технологического процесса в автоматическом режиме с использованием библиотеки стандартных модулей для локальных задач.

- •Основные задачи подсистемы формирования маршрутных технологий

- •Использование сапр при подготовке управляющих программ для обработки заготовок на станках с чпу

- •На станках с чпу

- •Фрезерование заготовок на станке с чпу

- •Трех-пяти координатное фрезерование

- •Подготовка управляющей программы для станка с чпу

- •Оптимизация управляющей программы для станка с чпу

- •Автоматизация работ по формированию комплекта технологической документации

- •Структура современных сапр

- •Комплектация сапр в соответствии с поставленными задачами

Использование сапр при подготовке управляющих программ для обработки заготовок на станках с чпу

Станки с числовым программным управлением (ЧПУ) применяются в мелкосерийном и единичном производствах для обработки деталей сложной геометрической формы, например — штампов, пресс-форм, литейных форм и моделей. Обработать такие детали на обычных металлорежущих станках, как правило, крайне сложно. Встроенный в стойку станка компьютер предоставляет оператору возможность составить программу в режиме диалога. Работу на станке облегчает цветной дисплей на компактной панели управления. Можно включить покадровый режим просмотра, изменить «скорость» обработки, или «остановить» ее, нажав кнопку «Пауза».

Станки с ЧПУ оснащаются магазином инструментов, средствами активного контроля размеров обработанной поверхности и износа режущего инструмента. Они обеспечивают высокую скорость резания и точное позиционирование инструмента. Загрузка нужного для работы инструмента происходит автоматически. Автоматическая смена инструментов позволяет работать в круглосуточном режиме без участия рабочего.

Поскольку в условиях рынка полностью сформировать портфель заказов предприятию затруднительно, многие заводы, имеющие станки с ЧПУ, берутся за изготовление единичных заготовок сложной геометрической формы для других заводов, например, для рабочих частей крупных штампов.

На рис. 5.40 показан токарный станок SBL 500, оснащенный цветным дисплеем на тонкопленочных транзисторах. Программа обработки заготовки может создаваться с панели управления с использованием двухмерной графики. Возможно программирование с использованием постоянных циклов, а также написание программы одновременно с выполнением другой работы на станке. Отображение вращательного и линейного перемещения с помощью цифровых датчиков облегчает работу на токарном станке.

В зависимости от сложности управляющую программу подготавливают и редактируют с помощью вычислительной техники, входящей в состав станка, на сервере или на персональном компьютере. Обмен данными между ЭВМ и микропроцессором станка может производиться через локальную сеть цеха или завода по специальному кабелю. В эту же сеть интегрируют рабочие места технологов-программистов.

Система диагностики управляющей программы для станков с ЧПУ обеспечивает выявление ошибок программирования на этапе разработки программы, а не во время отладки программы на станке. Это позволяет сократить время простоя дорогостоящего оборудования, избежать поломки технологической оснастки и режущего инструмента, исключить возможные столкновения инструмента с заготовкой, оснасткой или с рабочими механизмами

станка.

Режущий инструмент, имеющий часто сравнительно простую геометрическую форму, совершает в процессе резания сложное движение формообразования. Применяются следующие траектории движения инструмента: по строке, по спирали, по антиспирали и по зигзагу. Подход к заготовке и отход от нее режущего инструмента в горизонтальной плоскости может выполняться по касательной, по нормали или по дуге.

Ассоциативная связь между геометрией детали и управляю* Щей программой позволяет при изменении модели автоматически пересчитывать траекторию перемещения инструмента. Это

значительно сокращает время подготовки управляющей программы. Технолог может дать задание программисту разработать программу для станка с ЧПУ. Компании-разработчики стремятся обеспечить многократное использование готовых технологий обработки отдельных конструктивных элементов детали.

Следует учитывать, что в ряде случаев режущий инструмент может изнашиваться в процессе обработки одной детали, изготовленной, например, из труднообрабатываемого материала, и его размеры изменяются до завершения цикла обработки. Поэтому программы для станков с ЧПУ могут предусматривать кадр с функцией паузы для организации «проверки инструмента» станочником. Например, при сверлении 20—30 отверстий в титане одно сверло, как правило, может обработать только половину требуемого количества отверстий.

Для повышения производительности труда технолога создаются различные библиотеки: инструментов, приспособлений, обрабатываемых материалов, элементов креплений, операций и типовых переходов используемых шаблонов. При выборе из библиотеки какого-либо элемента можно посмотреть его характеристики и область применения. Технолог может ввести новый элемент в библиотеку и задать его параметры. Задание параметров, может производится по шаблонам или аналогии с ранее выполненной операцией.

В состав такого шаблона входят стандартные переходы с выбранными стратегиями обработки, заданными технологическими параметрами и инструментом. Программы изготовления деталей и установочные процедуры хранятся в базе данных.

2,5-5-координатная обработка заготовок на станках с ЧПУ

В зависимости от числа координат, по которым осуществляется управление перемещением режущего инструмента, различают следующие методы обработки заготовок на станках с ЧПУ: 2,5-координатная (2,5D) обработка. Она используется на операциях сверления, токарной и «плоской» фрезерной обработки. Управление перемещением инструмента выполняется по двум координатным осям. Третья ось используется как установочная, при выполнении движений подвода и отвода инструмента. Образующий контур детали располагается, как правило, в одной плоскости или в плоскостях, перпендикулярных оси инструмента. Для фрезерования контуров, выборок и карманов с островками, пазов, отверстий рассчитывается траектория обработки контура, которая выполняется боковой поверхностью концевой цилиндрической фрезы;

- трех координатная (3D) обработка. Предусматривает перемещение инструмента по трем координатам с постоянным направлением оси шпинделя. Она выполняется, например, на операциях трех осевого фрезерования;

- четырех координатная (4D) обработка. Осуществляется при одновременном перемещении инструмента по трем координатам с возможностью поворота оси шпинделя относительно одной оси координат. Модуль четырех координатной обработки обеспечивает выполнение сложных работ с вращением заготовки при фрезерной обработке кулачков и распределительных валов, ходовых винтов и лопаток. Четырех координатная обработка используется при электроэрозионной резке;

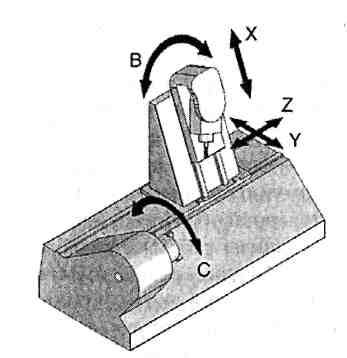

- пяти координатная (5D) обработка. Обеспечивает фрезерование поверхностей сложной геометрической формы, например, лопаток газотурбинных колес. Шпиндель станка может иметь любой угол наклона по отношению к направлению движения инструмента или обрабатываемой поверхности: торцом, боковой поверхностью. Рабочие органы станка совершают движения по трем координатам, а шпиндель или стол могут поворачиваться по двум осям, т. е. при поступательном перемещении инструмента может изменяться направление его оси относительно обрабатываемой поверхности (рис. 5.41).

Рис. 5.41. Использование пяти

степеней свободы для обработки детали

Пять степеней свободы при обработке детали можно осуществить изменением ориентации шпинделя станка или за счет двух дополнительных осей поворота механизма, удерживающего заготовку, обеспечивающих ее наклон и/или вращение.

Предлагаемые разработчиками системы подготовки управляющих программ обычно полностью интегрированы с выпускаемыми ими САПР. Они обеспечивают сквозную параметризацию. Разработка управляющей программы для станков с ЧПУ предусмотрена в САПР ГеММа 3D, КРЕДО, T-FLEX ЧПУ, SolidCAM, Solid Edge, Solid Works Pro/Engineer и некоторых других.

Обработка заготовок

на токарных станках с ЧПУ

На токарных станках с ЧПУ выполняют черновое и чистовое точение наружных, внутренних, цилиндрических, конических, фасонных (рис. 5.42), спиральных и винтовых поверхностей тел вращения, проточку канавок, растачивание, сверление, зенкерование, развертывание, нарезание резьбы метчиком. Специфика обработки заготовок на токарных станках сводится к определению траектории движения инструмента в осевом сечении (2,5-координатная обработка — установка резца на определенной высоте (ось z) и перемещение (по осям х и у)).

Рис. 5.42. Деталь, обработанная на токарном станке с ЧПУ

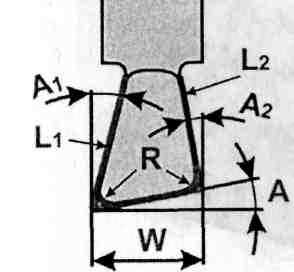

Траектория движения резца (рис. 5.43) по профильным и эквидистантным линиям определяется конфигурацией детали. Она контролируется на возможность зарезов, соударения резца с де талью передней или задней частью и т. п.

Рис. 5.43. Резец, используемый для обработки заготовок